Отжиг и нормализация. Виды отжига.

Термической обработкой называют совокупность операций нагрева, выдержки и охлаждения металлических сплавов, находящихся в твёрдом состоянии, для изменения их структуры и получения нужных физико – механических свойств.

Отжиг– нагрев стали до заданной температуры, выдержка и медленное охлаждение (вместе с печью) для получения ненапряжённой структуры и устранения ликвации.

Ликвация(La liquation, Saigerung) — представляет собой свойство сплавов распадаться при переходе из жидкого в твердое состояние на составные части или отдельные соединения, которые имеют различные точки плавления.

Существуют различные виды отжига:

Отжиг I рода (ДИФ реккристал) проводят для уменьшения химической или физической неоднородности, созданной предшествующими обработками. Существует несколько видов отжигов I рода.

Отжиг для снятия остаточных напряжений применяют для отливок, сварных изделий, деталей после обработки резанием и других обработок, в которых в процессе предшествующих технологических операций из-за неравномерного охлаждения, неоднородной пластической деформации возникли остаточные напряжения. Остаточные напряжения могут вызвать изменение размеров и коробление изделий в процессе его обработки, эксплуатации или хранения. Отжиг стальных изделий для снятия остаточных напряжений проводят при 160…700 °С в течение 2…3 ч с последующим медленным охлаждением. Остаточные напряжения снимаются при других видах отжига, а также при отпуске.

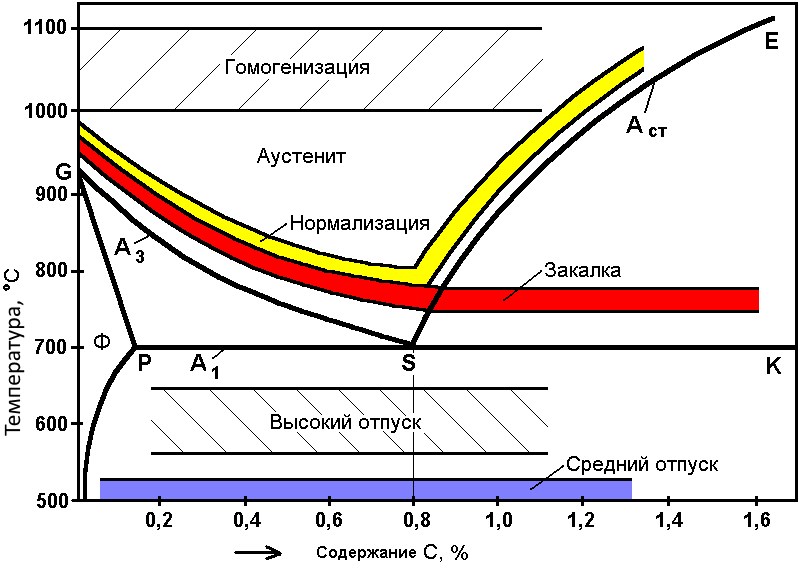

· Диффузионный отжиг (гомогенизация)состоит из нагрева стали до 1050. 1150°С, длительной выдержки (10. 15 ч) и последующего медленного охлаждения – выравнивается химическая неоднородность стали, то есть уменьшение ликвации в слитках, отливках, заготовках. Поэтому диффузионный отжиг называют также гомогенизацией (получение однородного по составу сплава).

· Рекристаллизационный (низкий)отжиг состоит из нагрева стали ниже точки АС1на 50. 100°, выдержки при этой температуре и последующего охлаждения на воздухе – образуется однородная мелкозернистая структура с небольшой твердостью и значительной вязкостью. Применяют для снятия наклепа, вызванного пластической деформацией металла при холодной прокатке, волочении или штамповке. Наклепом называют упрочнение металла, появляющееся в результате холодной пластической деформации металла.

Отжиг II рода (полный, , неполный изотермический и сфероидизирующий.

Полный отжиг заключается в нагреве доэвтектоидной стали на 30…50 °С выше температуры, соответствующей точке А3,

(фазовая перекристаллизация) заключается в нагреве стали до температур выше точек АС3 или АС1, выдержке и последующем медленном охлаждении, в результате которого протекающие фазовые превращения приближают сталь к практически равновесному структурному состоянию и измельчают зерно. Этот вид отжига в большинстве случаев является подготовительной термической обработкой.

· Полный отжи гхарактеризуется нагревом стали на 30. 50° выше температуры превращений АС3(доэвтектоидные стали) и последующим медленным охлаждением – происходит значительное снижение твердости и устранение структурной неоднородности стали; структура её становится мелкозернистой. Полный отжиг применяют для доэвтектоидных сталей.

· Неполный отжиг характеризуется нагревом стали до температур в интервале АС1- АС3(доэвтектоидные стали) и АС1- АСm(заэвтектоидные стали) и последующим медленным охлаждением – снижается твердость, что улучшает обрабатываемость стали, снимаются внутренние напряжения и структура становится более однородной.

· Изотермический отжиг(применяется только для легированных сталей) состоит из нагрева их на 20. 30° выше АС3выдержки и относительно быстрого охлаждения до температуры ниже точки Аr1(630. 700°С). При этой температуре сталь выдерживают до полного распада аустенита, затем охлаждают на воздухе – стали приобретают такие же механические свойства, как и после полного отжига, но время обработки сокращается вдвое.

· Изотермический отжиг является лучшим способом снижения твердости и улучшения обрабатываемости резанием сложнолегированных сталей, например 18Х2НЧВА.

Отжиг на зернистый перлит (сфероидизация)заключается в нагреве немного выше точки АС1, длительной выдержке при этой температуре и медленного охлаждения (25. 30°С в час) до 600 °С, выдержки и последующего охлаждения на воздухе – карбиды принимают зернистую (округлую) форму, понижается твердость стали и улучшается ее обработка резанием.Сфероидизирующий отжиг применяют для сталей, содержащих более 0,65% углерода, например шарикоподшипниковые стали типа ШХ15.

При холодной прокатке, штамповке, волочении зерна металла деформируются, дробятся. Это повышает твердость металла, снижает его пластичность и вызывает хрупкость. В этом и заключается сущность наклепа.

Нормализация— нагрев стали выше температуры фазовых превращений с последующим охлаждением на воздухе для улучшения микроструктуры стали и повышения механических свойств.

Сплавы после нормализации приобретают мелкозернистую структуру и несколько большую прочность и твердость, чем при отжиге. Нормализацию применяют для исправления крупнозернистой структуры, улучшения обрабатываемости стали резанием, улучшения структуры перед закалкой. В заэвтектоидной стали нормализация устраняет сетку вторичного цементита.

Это более экономичный термический процесс, чем отжиг. Она более производительна и дает лучшие результаты. При нормализации измельчается зерно перлита, разрушается сетка цементита в заэвтектоидных сталях и повышаются механические свойства стали. Нормализованная сталь более твердая, чем отожженная. Твердость нормализованной стали 150…300 НВ в зависимости от химического состава стали. Нормализация обеспечивает большую производительность при обработке резанием и получение меньшей шероховатости обработанной поверхности.

Нормализация стали по сравнению с отжигом является более коротким процессом термической обработки, а, следовательно, и более производительным. Поэтому углеродистые и низколегированные стали подвергают, как правило, не отжигу, а нормализации.

Нормализация отличается от полного отжига в основном условиями охлаждения.

Вопросы

1. До какой температуры нагревают доэвтектоидные стали при нормализации?

2. Что такое «отжиг»?

3. Что такое «нормализация»?

4. При какой температуре производят полный отжиг углеродистой стали 45?

5. Когда следует производить отжиг первого рода?

6. Когда следует производить отжиг второго рода?

7. Когда следует производить изотермический отжиг?

8. Когда производится нормализация стали?

Закалка

Закалка– нагрев стали выше температуры фазовых превращений с последующим охлаждением по определённому режиму для получения нужной структуры и повышения твердости и прочности.

Процесс закалки стали заключается в ее нагреве до определенной температуры (на 30…50° выше линии GSKпо диаграммеFе -Fе3С), выдержке и последующем быстром охлаждении в воде, масле, расплавленных солях или других средах.

При охлаждении в процессе закалки в стали возникают внутренние напряжения —термические и структурные. Термические напряжения возникают в результате неравномерного охлаждения, а структурные напряжения — при превращении аустенита в мартенсит, что сопровождается значительным увеличением объема. В результате создания таких напряжений при закалке может возникать брак следующих видов: трещины, коробление, бочкообразность, изменение объема. Дефектами закалки являются также мягкие пятна, пониженные твердость и прочность стали, обезуглероживание, окисление, перегрев, пережог и др.

Правильное погружение деталей в закалочную среду помогает избежать образования некоторых дефектов (поводки, коробления,трещин и др.).

При погружении деталей можно руководствоваться следующими положениями:

а) длинные детали (сверла, развертки, протяжки) погружать в строго вертикальном положении;

б) детали, имеющие вогнутую поверхность, погружать в закалочную среду вогнутой поверхностью вверх, так как в противном случае образуется паровой мешок и в этом месте деталь не закалится;

в) детали, имеющие толстую и тонкие части, погружать в закалочную среду толстой частью;

г) тонкие и плоские детали погружать узкой стороной.

Закаливаемость – это способность стали повышать в процессе закалки свою твердость. Закаливаемость зависит главным образом от содержания углерода в стали, повышается при увеличении его содержания и считается достаточной при 0,4%С и выше, когда твердость закаленной стали приближается к 60HRC (рис. 14).

Прокаливаемость характеризует глубину закаленного слоя при данных условиях закалки. За глубину закаленного слоя условно принимают расстояние от поверхности до полумартенситной зоны (50% мартенсита и 50% троостита). Диаметр заготовки, в центре которой после закалки в данной охлаждающей среде образуется полумартенситная структура, называется критическим диаметром ( Дкр). Прокаливаемость возрастает по мере повышения стойкости переохлажденного аустенита и, соответственно, снижения критической скорости закалки.

Качество закалки зависит от правильного выбора режима закалки (температуры нагрева, времени выдержки и скорости охлаждения).

Температура нагрева под закалку зависит от химического состава стали. Для углеродистых сталей ее выбирают, пользуясь диаграммой состояния сплавов.

Охлаждение детали является наиболее ответственным этапом операции.

Скорость охлаждения должна быть такой, чтобы обеспечить получение нужной структуры —мартенсита, троостита или сорбита, т. е. обеспечить необходимые механические свойства обрабатываемой детали.

Критической скоростью закалки называется скорость охлаждения, обеспечивающая получение структуры —мартенсит или мартенсит и остаточный аустенит.

При скорости охлаждения меньше критической в структуре закаленной стали, наряду с мартенситом, будет находиться троостит, а при дальнейшем уменьшении скорости получаются структуры троостита или сорбита без мартенсита. Для получения структуры мартенсита требуется переохладить аустенит до температуры начала мартенситного превращения данной стали путем быстрого охлаждения стали (температура наименьшей устойчивости аустенита 550— 650° С).

В зоне температур мартенситного превращения, т. е. ниже 300° С, наоборот, выгоднее применять замедленное охлаждение, так как структурные напряжения успевают выравниваться, а твердость образовавшегося мартенсита при выдержке ниже точки Мк практически не снижается.

Для успешного проведения термической обработки правильный выбор закалочный среды имеет большое значение.

Для закалки среднеуглеродистых сталей можно рекомендовать воду с температурой 18° С, а для большинства остальных сталей — масло.

Способность стали закаливаться на определенную глубину называется прокаливаемостью. За глубину закалки принимают расстояние от поверхности закаленной детали до слоя с полумартенентной структурой (50% мартенсита и 50% троостита).

Закалочные среды

При закалке для переохлаждения аустенита до температуры мартенситного превращения требуется быстрое охлаждение, но не во всём интервале температур, а только в пределах 650-400 °C, то есть в том интервале температур в котором аустенит менее всего устойчив, быстрее всего превращается в феритно-цементитную смесь. Выше 650 °C скорость превращения аустенита мала, и поэтому смесь при закалке можно охлаждать в этом интервале температур медленно, но, конечно, не настолько, чтобы началось выпадение феррита или превращение аустенита в перлит.

Механизм действия закалочных сред (вода, масло, водополимерная закалочная среда, а также охлаждение деталей в растворах солей) следующий. В момент погружения изделия в закалочную среду вокруг него образуется плёнка перегретого пара, охлаждение происходит через слой этой паровой рубашки, то есть относительно медленно. Когда температура поверхности достигает некоторого значения (определяемого составом закаливающей жидкости), при котором паровая рубашка разрывается, то жидкость начинает кипеть на поверхности детали, и охлаждение происходит быстро.

Первый этап относительно медленного кипения называется стадией плёночного кипения, второй этап быстрого охлаждения – стадией пузырькового кипения. Когда температура поверхности металла ниже температуры кипения жидкости, жидкость кипеть уже не может, и охлаждение замедлится. Этот этап носит название конвективного теплообмена.

Виды закалки

Закалка с полиморфным превращением; а протяжении веков является основным способом упрочнения стали, а в настоящее время применяется и для закалки сплавов цветных металлов.

Закалка без полиморфного превращения была открыта на рубеже 20-го века, и её промышленное использование началось одновременно с применением алюминиевых сплавов. Закалка без полиморфного превращения применима для сплавов, имеющих переменную в зависимости от температуры растворимость компонентов. В результате закалки образуется пересыщенный твердый раствор, но кристаллическая решетка остается неизменной.

Закалка с оплавлением поверхности появилась в 70-х годах прошлого века, когда в промышленности начали использовать лазерный нагрев.

Нагрев деталей должен быть достаточно медленным, чтобы не возникли напряжения и трещины. Время нагрева зависит от химического состава стали, от формы и размеров деталей. Если нагрев производится в соляных ваннах, то скорость нагрева рекомендуется 0,5 мин на 1 мм сечения, если деталь нагревают в электрических печах, то время нагрева рекомендуется 15—20 мин на 1 мм сечения образца. Время выдержки должно быть достаточным, чтобы весь процесс превращения перлита в аустенит завершился полностью. Продолжительность выдержки обычно рекомендуют 25% общего времени нагрева.

В зависимости от толщины закаленного слоя в деталях различают объемную и поверхностную закалку.

В зависимости от скорости охлаждения различают закалку ступенчатую и изотермическую.

В зависимости от метода нагрева —закалку с нагревом в печах, токами высокой частоты, газовым пламенем и в электрических печах.

Объемная закалка (полная) с непрерывным охлаждением применяется для углеродистых сталей (охлаждение в воде) и для легированных сталей (охлаждение в масле). Этот способ заключается в том, что нагретую деталь погружают в закалочную среду и держат до полного охлаждения. Недостатком этого способа является возникновение больших термических напряжений из-за резкой разности температур нагретой детали и охлаждающей среды.

Ступенчатая закалкапроизводится путем быстрого охлаждения последовательно в двух различных охлаждающих средах. Первой охлаждающей средой являются расплавленные соли или масло с температурой на 20—30° С выше температуры начала мартенситного превращения (точка Мн) для данной стали. В горячей среде деталям дают кратковременную выдержку. Выдержка в расплавленных солях или масле должна обеспечить выравнивание температуры по сечению детали, но не вызывать распада аустенита. Второй охлаждающей средой является воздух. При этом аустенит переходит в мартенсит. Достоинством такого способа закалки является уменьшение термических напряжений, а следовательно, трещин, поводки и коробления, а также хорошее сочетание высокой вязкости с прочностью. Ступенчатую закалку применяют для мелких деталей (сечением 8—10 мм) из углеродистой стали и для деталей (сечением до 30 мм) из легированной стали.

Изотермическая закалка так же, как и ступенчатая, производится в двух охлаждающих средах. Температура горячей среды (соляные, селитровые или щелочные ванны) различна: она зависит от химического состава стали, но всегда (на 20—100° С) выше точки мартенситного превращения для данной стали.

Время выдержки должно быть достаточным для полного превращения аустенита в игольчатый троостит. Окончательное охлаждение до комнатной температуры производится на воздухе.

Изотермическая закалка широко применяется для деталей из высоколегированных сталей. После изотермической закалки сталь приобретает высокие прочностные свойства, т. е. сочетание высокой вязкости с прочностью.

Светлая закалка стальных деталей при любой разновидности процесса закалки производится в специально оборудованных печах с применением защитных сред или в ваннах с расплавленными слоями. Ванны для нагрева деталей под закалку обычно делают из хлористого натрия при температуре на 30—50° С выше температуры точки

Ас1_3.

Охлаждение деталей производят при температуре 180—200° С в ванне, состоящей из 75% едкого кали и 25% едкого натра, с добавлением 6—8% воды (от веса всей соли). Такая смесь обладает очень высокой закаливающей способностью.

После светлой закалки поверхности детали приобретают светлый серебристо-белый цвет. В этом случае отпадает необходимость в пескоструйной очистке деталей и достаточна промывка их в горячей воде.

Лазерная закалка. Термическое упрочнение металлов и сплавов лазерным излучением основано на локальном нагреве участка поверхности под воздействием излучения и последующем охлаждении этого поверхностного участка со сверхкритической скоростью в результате теплоотвода теплоты во внутренние слои металла. В отличие от других известных процессов термоупрочнения ( закалкой токами высокой частоты, электронагревом, закалкой из расплава и другими способами ) нагрев при лазерной закалке является не объемным, а поверхностным процессом.

Закалка с самоотпуском имеет широкое применение в инструментальном производстве. Процесс состоит в том, что детали выдерживаются в охлаждающей среде не до полного охлаждения, а в определенный момент извлекаются из нее с целью сохранения в сердцевине детали некоторого количества тепла, за счет которого производится последующий отпуск.

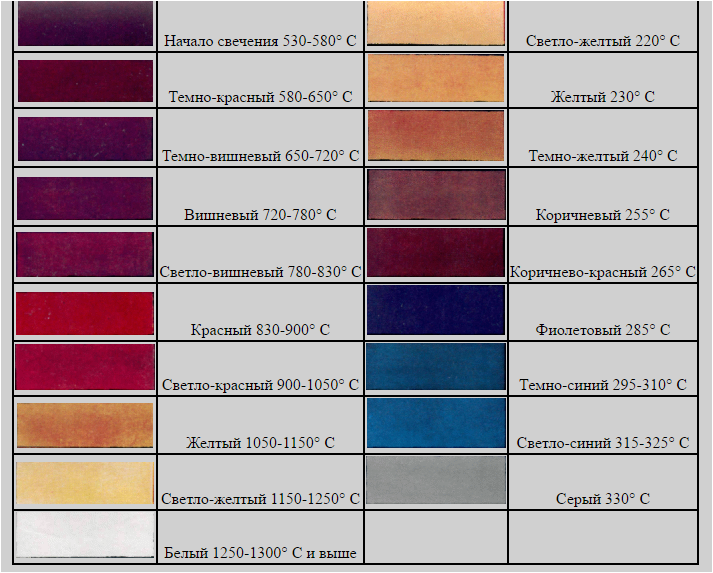

Контроль отпуска осуществляется по цветам побежалости, появляющимся на поверхности детали (рис. см. вклейку). Закалка с самоотпуском применяется для зубил, кувалд, слесарных молотков и других инструментов.

Рис. 34. Цвета каления при нагреве (слева) и цвета побежалости при отпуске (справа)

. Способы закалки[править | править вики-текст]

Цвета каления

Закалка в одном охладителе — нагретую до определённых температур деталь погружают в закалочную жидкость, где она остаётся до полного охлаждения. Этот способ применяется при закалке несложных деталей из углеродистых и легированных сталей.

Прерывистая закалка в двух средах — этот способ применяют при закалке высокоуглеродистых сталей. Деталь сначала быстро охлаждают в быстро охлаждающей среде (например воде), а затем в медленно охлаждающей (масло).

Струйчатая закалка заключается в обрызгивании детали интенсивной струёй воды и обычно её применяют тогда, когда нужно закалить часть детали. При этом способе не образуется паровая рубашка, что обеспечивает более глубокую прокаливаемость, чем простая закалка в воде. Такая закалка обычно производится в индукторах на установках ТВЧ.

Ступенчатая закалка — закалка, при которой деталь охлаждается в закалочной среде, имеющей температуру выше мартенситной точки для данной стали. При охлаждении и выдержке в этой среде закаливаемая деталь должна приобрести во всех точках сечения температуру закалочной ванны. Затем следует окончательное, обычно медленное, охлаждение, во время которого и происходит закалка, то есть превращение аустенита в мартенсит.

Изотермическая закалка. В отличие от ступенчатой при изотермической закалке необходимо выдерживать сталь в закалочной среде столько времени, чтобы успело закончиться изотермическое превращение аустенита.

Отжиг 2 рода различаются главным образом способами охлаждения и степенью переохлаждения аустенита, а также положением температур нагрева относительно критических точек. Основные разновидности отжига 2 рода: полный, изотермический, нормализационный, патентирование. Эти виды отжига характерны для доэвтектоидных сталей. Заэвтектоидные стали подвергаются сфероидизирующему отжигу и нормализации (нормализационный отжиг).

Полный отжиг – нагрев на 30-50° выше точки Ac1, выдержка и охлаждение вместе с печью (график 2 на рис. 46) до 200-400°, дальнейшее охлаждение на воздухе (ускоряется технологический процесс). Чрезмерное повышение температуры недопустимо т. к. вызывает рост аустенитного зерна и ухудшает свойства. Легированные стали, обладающие высокой устойчивостью переохлажденного аустенита, следует охлаждать медленнее (10-100 град/час), чем углеродистые(150-200град/ час). Структура после отжига доэвтектоидной стали Ф + П, зерно обычно измельчается.

Неполный отжиг – нагрев на 20-50° выше Ac1, выдержка и медленное охлаждение, для доэвтектоидных сталей применяют с целью улучшения обрабатываемости, при этом происходит только перекристаллизация перлита, для заэвтектоидных сталей применяют только неполный отжиг, который обеспечивает сфероидизацию цементита и высокие свойства, поэтому этот отжиг называют сфероидизирующим. Полный отжиг (с нагревом выше Аст) для заэвтектоидных сталей не используется, т. к. при медленном охлаждении образуется грубая сетка вторичного цементита, ухудшающая механические свойства.

Изотермический отжиг – нагрев производится также как и для полного отжига, затем быстро охлаждают (переносят в другую печь) до температур лежащих на 100-150°, ниже A1 и делают изотермическую выдержку до полного распада аустенита после чего охлаждают на воздухе (график 5 на рис. 46). Преимущество уменьшение длительности процесса, особенно для легированных сталей, получение более однородной структуры.

Используется для заготовок и др. Изделий небольших размеров, т. к. при больших массах металла невозможно обеспечить равномерное охлаждение до температуры изотермической выдержки.

Нормализационный отжиг (нормализация) – нагрев на 30-50 выше температуры линии GSE , выдержка и охлаждение на воздухе. Ускоренное охлаждение на воздухе приводит к распаду аустенита при более низких температурах, что повышает дисперсность феррито-цементитной структуры. Это повышает на 10-15% прочность и твердость средне – и высокоуглеродистой стали по сравнению с отожженной. Нормализацию широко применяют для улучшения свойств стальных отливок взамен закалки и отпуска. Для низкоуглеродистьк сталей нормализацию применяют вместо полного отжига (быстрее, а свойства близкие). Для отливок из среднеуглеродистой стали нормализация может быть конечной термической операцией. Для заэвтектоидных сталей нормализация применяется для устранения цементитной сетки, если она разорвалась при предшествующей обработке.

Патентирование- для получения канатной, пружинной и рояльной проволоки применяют изотермическую обработку, называемую патентированием. Проволоку из углеродистых сталей, содержащих от 0, 45 до 0, 85 % С нагревают в проходной печи до температуры на 150-200° выше Асз, пропускают через свинцовую или соляную ванну с температурой 450-550° и наматывают на приводной барабан. Распад аустенита происходит около изгиба С образных кривых. Структура феррито-цементитная, с очень малым межпластинчатым расстоянием – троостит патентирования. Избыточных фаз нет. После такой термической обработки проволоку подвергают многократному холодному волочению. В результате она имеет предел прочности до 200 кг/мм 2 (возможно получить до 500 кг/мм2).

Нормализация (определение и режимы проведения).

Нормализация — это, по существу, процесс отжига. Стальное изделие нагревают до температуры несколько ниже температуры закалки, выдерживают сталь при этой температуре, а затем охлаждают на воздухе. В результате сталь получается более мелкозернистой, чем при отжиге, повышаются ее твердость, прочность, ударная вязкость по сравнению с отожженной сталью. Назначение нормализации различно в зависимости от состава стали. Для низкоуглеродистых сталей нормализацию применяют вместо отжига. При повышении твердости нормализация обеспечивает большую производительность при обработке резанием и получение более чистой поверхности. Для стали 20 нормализация проводится при температуре 900-920 °С. В ряде случаев, когда от материала изделия не требуется повышенных прочностных свойств, нормализация заменяет закалку. Особенно это касается деталей из низкоуглеродистой стали, для которых применение закалки исключается из-за очень высокой критической скорости закалки. При нормализации заэвтектоидных сталей из-за ускоренного выделения из аустенита избыточного (вторичного) цементита нежелательная цементитная сетка вокруг перлитных зерен не образуется. В связи с этим одной из целей нормализации является разрушение упомянутой сетки у заэвтектоидных сталей.

Одним из способов изменения параметров стали является термообработка. Она включает несколько методов, одним из которых является нормализация. Далее рассмотрены принципы и применение данной технологии, отличия ее от прочих методов этой группы.

Принцип большинства технологий термической обработки подразумевает нагрев и выдержку сталей и охлаждение, что изменяет их строение. Несмотря на один принцип и сходные цели, каждая из них имеет определенные температурные и временные режимы. Термообработка может служить и в качестве промежуточного этапа, и выполнять роль окончательного технологического процесса. В первом случае такие методы используются для подготовки материала к последующей обработке, а во втором данным способом придают новые свойства.

Нормализацией стали называют процесс нагрева, выдержки материала, его последующего охлаждения на воздухе.

В результате формируется нормализованная структура. Этим объясняется название данного способа обработки.

Нормализация применяется для разных сталей, а также отливок. К тому же данной операции подвергают для измельчения структуры материала сварные швы.

Суть нормализации состоит в нагреве стали до температуры, превышающей верхние критические значения температуры на 30 — 50°С , выдержке и охлаждении.

Температуру подбирают на основе типа материала. Так, заэвтектоидные варианты следует нормализовать в температурном интервале между точками Ас1 и Ас3, в то время как для доэвтектоидной стали используют температуры более Ас3. В результате все материалы первого типа приобретают одинаковую твердость ввиду того, что в раствор переходит одинаковое количество углерода, и фиксируется одинаковое количество аустенита. Получается состоящая из мартенсита и цемента структура.

Второй компонент способствует повышению износостойкости и твердости материала. Нагрев высокоуглеродистой стали более Ас3 ведет к увеличению внутренних напряжений вследствие роста зерен аустенита и повышению его количества за счет возрастания концентрации углерода в нем, приводящей к снижению температуры мартенситного превращения. Из-за этого сокращаются твердость и прочность.

Что касается доэвтектоидной стали, при нагреве более Ас3 она получает повышенную вязкость. Это обусловлено тем, что в низкоуглеродистой стали при этом образуется мелкозернистый аустенит, который после охлаждения переходит в мелкокристаллический мартенсит. Температуры между Ас1 и Ас3 не используют для обработки таких материалов, так как структура доэвтектоидной стали в данном случае получает феррит, снижающий ее твердость после нормализации и механические свойства после отпуска.

Оптимальные температуры нагрева при различных видах термообработки

Время выдержки определяет степень гомогенизации структуры. Нормативным показателем считают час выдержки на 25 мм толщины.

Интенсивность охлаждения в существенной степени определяет количество перлита и размеры пластин.

Так, существует прямая зависимость между данными величинами. То есть с повышением интенсивности охлаждения формируется больше перлита, расстояние между пластинами и их толщина сокращаются. Это увеличивает твердость и прочность нормализованной стали. Следовательно, низкая интенсивность охлаждения способствует образованию материала меньшей прочности и твердости.

К тому же при обработке предметов с большими перепадами сечения стремятся снизить термические напряжения во избежание коробления, причем и при нагреве, и при охлаждении. Так, перед началом работ их нагревают в соляной ванне.

При снижении температуры обрабатываемого изделия до нижней критической точки допустимо ускорение охлаждения путем помещения его в масло или воду.

Нормализацию используют в различных целях. Путем осуществления данных работ как повышают, так и наоборот снижают твердость стали, ударную вязкость и прочность. Это определяется термической и механической историей материала. Данную технологию применяют с целью сокращения остаточных напряжений либо улучшения степени обрабатываемости материала различными методами.

Стальные отливки подвергают такой обработке для гомогенизации структуры, повышения подверженности термическому упрочнению, сокращения остаточных напряжений.

Получаемые путем обработки давлением предметы нормализуют после ковки и прокатки для сокращения разнозернистости структуры и ее полосчатости соответственно.

Нормализация с отпуском служит в качестве замены закалки для предметов сложной формы либо с резкими перепадами по сечению. Данный способ позволяет избежать дефектов.

Кроме того, нормализацию используют с целью измельчения крупнозернистой структуры, улучшения структуры перед закалкой, повышения обрабатываемости резанием, устранения сетки вторичного цемента в заэвтектоидной стали, подготовки к завершающей термической обработке стали после нормализации.

Термическая обработка стали, помимо нормализации, включает отжиг, отпуск, закалку, криогенную обработку, дисперсионное твердение. Цель нормализации, как и принцип осуществления, совпадает с названными технологиями. Поэтому далее проведено сравнение данных процессов.

Отжиг дает более тонкую структуру перлита, так как подразумевает охлаждение в печи. Его применяют в целях снижения структурной неоднородности, напряжения после обработки литьем или давлением, придания мелкозернистой структуры, улучшения обработки резанием.

Принцип закалки аналогичен, за исключением больших температур, чем при нормализации, и повышенной скорости охлаждения, благодаря тому, что его производят в жидкостях. Закалка повышает прочность и твердость, как и нормализация. Однако полученные таким способом детали отличаются хрупкостью и пониженной ударной вязкостью.

Отпуск используется после закалки для сокращения хрупкости и напряжений. Для этого материал нагревают до меньшей температуры и охлаждают на воздухе. С ростом температуры падают предел прочности и твердость, и увеличивается ударная вязкость.

Дисперсионное твердение, относящееся также к окончательной обработке, подразумевает выделение дисперсных частиц в твердом растворе после закалки при меньшем нагреве с целью упрочнения.

Благодаря криогенной обработке материал получает равномерную структуру и твердость. Такая технология особо актуальна для закаленной углеродистой стали.

Выбор какого-либо из рассмотренных способов обработки определяется концентрацией в стали углерода. Для материалов с величиной данного показателя до 0,2% предпочтительнее использовать нормализацию. Стали с количеством углерода 0,3 — 0,4% обрабатывают и нормализацией, и отжигом. В таких случаях выбор способа осуществляют на основе требуемых свойств материала. Так, нормализация стали придает ей мелкозернистую структуру, большие прочность и твердость в сравнении с отжигом. Кроме того, данная технология является более производительным процессом. Следовательно, при прочих равных условиях она более предпочтительна. Закалке ее предпочитают ввиду хрупкости получаемых таким способом изделий и при обработке предметов с перепадами сечения во избежание дефектов.

Таким образом, нормализацию можно считать промежуточной технологией по отношению к ним: она дает материал большей твердости, чем отжиг, но менее хрупкий в сравнении с закалкой, улучшая структуру и сокращая напряжения. Ввиду этого нормализация получила в машиностроении более обширное распространение.

Дата добавления: 2018-05-12 ; просмотров: 513 ; ЗАКАЗАТЬ РАБОТУ

Отжиг второго рода основан на использовании диффузионных (нормальных) фазовых превращений при охлаждении металлов и сплавов.

Принципиальную возможность применения отжига второго рода к сплаву можно установить по диаграмме состояния. В твердом состоянии протекают разнообразные фазовые превращения – полиморфное, эвтектоидное, растворение одной фазы в другой при нагреве и обратное выделение при охлаждении и др.

Отжиг второго рода можно проводить с полным изменением фазового состава, когда фазы, существовавшие при комнатной температуре, исчезают при нагреве, а фаза, стабильная при повышенной температуре, исчезает при охлаждении.

Если изменение фазового состава связано только с переменной растворимостью компонентов в твердом состоянии, то основная фаза, в которой растворяется избыточная фаза, стабильна и при низких, и при высоких температурах. В сплавах этого типа при нагреве и охлаждении изменяется только количественное соотношение фаз (включая полное исчезновение одной из них при нагреве).

Практически целесообразность отжига второго рода определяется тем, насколько сильно структурные изменения влияют на свойства металла или сплава. Его целевое назначение весьма разнообразно и будет далее указано при рассмотрении конкретных разновидностей отжига.

Основные параметры отжига второго рода: температура нагрева, время выдержки при этой температуре и скорость охлаждения. Температура нагрева и время выдержки должны обеспечить необходимые структурные изменения, например полное растворение избыточной фазы. Скорость охлаждения должна быть достаточно мала, чтобы при понижении температуры успели пройти обратные фазовые превращения, в основе которых лежит диффузия (или самодиффузия). Обычно при отжиге изделия охлаждают вместе с печью или на воздухе вне печи.

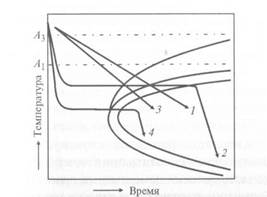

На рис.3 на примере доэвтектоидной стали схематично изображены режимы охлаждения, соответствующие основным разновидностям отжига 2-го рода.

Рис.3 Основные разновидности отжига 2-го рода доэвтектоидной стали: 1 – полный; 2 – изотермический; 3 – нормализация; 4 – патентирование

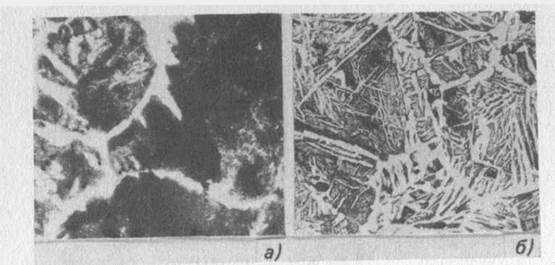

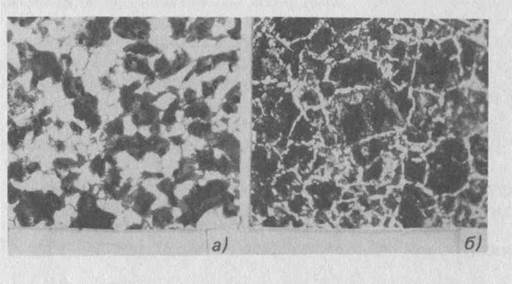

Избыточный феррит в доэвтектоидных сталях встречается в двух формах: в виде компактных более или менее равноосных зёрен и в виде ориентированных видманштеттовых пластин (рис.4). Компактные выделения доэвтектоидного феррита образуются преимущественно по границам зёрен аустенита, а видманштеттовы пластины – внутри аустенитных зёрен, причём часто они берут начало от компактных выделений феррита.

Видманштеттов феррит наблюдается лишь в сталях, содержащих

2.2 Неполный отжиг

Неполный отжиг доэвтектоидной стали проводят при нагреве до температур выше Ас1,но ниже Ас3(см. рис. 5). Этот отжиг для доэвтектоидных сталей применяют ограниченно. При температуре неполного отжига избыточный феррит не исчезает. Следовательно, неполный отжиг не может устранить указанных выше пороков стали, которые связаны с нежелательными размерами и формой избыточного феррита.

Неполный отжиг доэвтектоидной стали используют для смягчения ее перед обработкой резанием, так как в результате эвтектоидного превращения при неполном отжиге образуется мягкий перлит. Неполный смягчающий отжиг позволяет сэкономить время и снизить стоимость обработки. Однако при неполном отжиге происходит частичная перекристаллизация стали только вследствие превращения перлит – аустенит. Избыточный феррит лишь частично преврвщается в аустенит, и поэтому значительная его часть не подвергается перекристаллизации. В связи с этим неполный отжиг доэвтектоидных сталей применяют в том случае, если горячая механическая обработка их была выполнена правильно и при этом не было получено крупного зерна такой структуры, как, например, видманштеттова.

2.3 Изотермический отжиг

Малая степень переохлаждения аустенита, необходимая при отжиге, может быть получена не только при непрерывном охлаждении стали с печью. Другой путь — ступенчатое охлаждение с изотермической выдержкой в интервале перлитного превращения (см. рис. 3). Такая термообработка называется изотермическим отжигом.После нагрева до температуры выше А3сталь ускоренно охлаждают до температуры изотермической выдержки, которая находится ниже точки А1.Затем проводят ускоренное охлаждение на воздухе; мелкие изделия простой конфигурации можно охладить в подогретой воде.

Время изотермической выдержки должно быть несколько больше времени полного изотермического превращения аустенита, определяемого по С-диаграмме.

Чем ближе температура изотермической выдержки к точке А1, тем больше межпластинчатое расстояние в перлите и мягче сталь, но больше и время превращения. Так как основное назначение изотермического отжига — смягчение стали, то практически выбирают такую температуру изотермической выдержки (на 30—100 К ниже температуры А1), при которой получается достаточное смягчение стали за сравнительно небольшой промежуток времени.

Изотермический отжиг по сравнению с обычным имеет два преимущества. Прежде всего он может дать выигрыш во времени, если суммарное время ускоренного охлаждения, изотермической выдержки и последующего ускоренного охлаждения меньше времени медленного непрерывного охлаждения изделия вместе с печью.

Другое преимущество изотермического отжига — получение более однородной структуры, так как при изотермической выдержке температура по сечению изделия выравнивается и превращение во всем объеме стали происходит при одинаковой степени переохлаждения.

Этот отжиг используют для поковок (шестерни, валы, муфты и т.д.) и других заготовок небольших размеров.

При отжиге больших садок (20-30 т и более) быстрое и равномерное охлаждение до температуры изотермической выдержки невозможно. Превращение в отдельных местах садки протекает при разных температурах, что приводит к получению неравномерной структуры и твёрдости в пределах одной садки, и поэтому для таких садок изотермический отжиг обычно не применяют.

2.4 Отжиг нормализованный (нормализация)

При нормализации сталь нагревают до температур на 30—50 К выше линии G-S-E и охлаждают на воздухе (см. рис. 5). Ускоренное по сравнению с полным отжигом охлаждение обусловливает несколько большее переохлаждение аустенита (см. рис. 3). Поэтому при нормализации получается более тонкое строение эвтектоида (тонкий перлит или сорбит) и более мелкое эвтектоидное зерно. Кроме того, частично подавляется выделение избыточной фазы (феррита или вторичного цементита) и, следовательно, образуется квазиэвтектоид. Таким образом, прочность стали после нормализации должна быть больше, чем прочность после отжига.

Нормализацию применяют чаще всего как промежуточную операцию для устранения пороков строения и общего улучшения структуры перед закалкой, а также для смягчения стали перед обработкой резанием. Итак, назначение нормализации как промежуточнойобработки аналогично назначению отжига. Так как нормализация выгоднее отжига (меньше задалживается печное оборудование), то ее всегда следует предпочестьотжигу, если оба эти вида обработки дают одинаковые результаты.

Нормализацию широко применяют вместо смягчающего отжига к низкоуглеродистым сталям, в которых аустенит слабо переохлаждается. Но она не может заменить смягчающий отжиг высокоуглеродистых сталей, которые весьма ощутимо упрочняются при охлаждении на воздухе из-за значительного переохлаждения аустенита. Что же касается средне- и высоколегированных сталей, то в них при охлаждении на воздухе может образоваться мартенсит, т. е. происходит воздушная закалка. Здесь следует уточнить понятие нормализации. Под нормализацией понимают такую термическую обработку стали, при которой охлаждение на воздухе приводит к распаду аустенита в температурном интервале перлитного превращения.Поэтому если охлаждение легированной стали на воздухе даёт мартенсит, то такой процесс никакого отношения к нормализации не имеет.

Нормализацию используют и как окончательную обработку средне- и высокоуглеродистых доэвтектоидных сталей, если требования к свойствам умеренные и необязательна закалка с высоким отпуском.

Как окончательную термообработку нормализацию применяют и к низкоуглеродистым малолегированным сталям.

2.5 Отжиг для устранения отбела

В тонких сечениях отливок из серого чугуна и высокопрочного чугуна с шаровидным графитом из-за ускоренного охлаждения кристаллизуется ледебурит, т. е. чугун получается белым. При литье в кокиль вся поверхность может получиться отбеленной. Для улучшения обрабатываемости резанием и повышения пластичности проводят графитизирующий отжиг, устраняющий отбел отливок.

Так как серый и высокопрочный чугуны содержат больше кремния, чем ковкий (до 3,3 %), то графитизация в них развивается быстрее. Поэтому температура и время отжига для снятия отбела меньше, чем при отжиге белого чугуна на ковкий. Отливки для снятия отбела нагревают до 850—950 °С и после выдержки 0,5—5 ч охлаждают на воздухе. В зависимости от скорости охлаждения и состава чугуна матрица в бывших отбеленных участках получается перлитной или ферритно-перлитной.

2.6 Низкотемпературный смягчающий отжиг

Этот отжиг применяют к отливкам из серого чугуна с перлитной или перлитно-ферритной матрицей для снижения твердости, улучшения обрабатываемости резанием и повышения сопротивления усталости. Отливки отжигают при 650—750°С в течение 1—4 ч для частичной графитизации перлитного цементита. Одновременно проходит частичная сфероидизация цементита. Механизм этих процессов такой же, как и во время изотермической выдержки на второй стадии графитизации ковкого чугуна.

2.7 Отжиг белого чугуна на ковкий

Белый чугун твёрд и очень хрупок из-за большого количества эвтектического цементита в его структуре. В настоящее время получаемый в результате его отжига ковкий чугун – это широко применяемый машиностроительный материал, сочетающий простоту и дешевизну получения литьём фасонных деталей с высокими механическими свойствами.

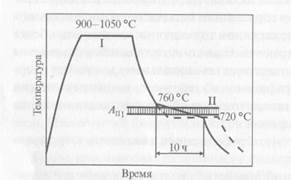

Для производства ковкого чугуна используют отливки из доэвтектического белого чугуна, содержащего 2,2-3,1% С; 0,7-1,5% Si; 0,3-1,0% Mn; до 0,08% Cr. Содержание в шихте кремния, облегчающего графитизацию, и марганца с хромом, затрудняющих её, регулируют таким образом, чтобы подавить кристаллизацию графита из расплава и обеспечить возможно более быстрое прохождение графитизации при отжиге. При кристаллизации серого чугуна графит растёт из расплава в неблагоприятной форме разветлённых крабовидных розеток. При отжиге белого чугуна (рис.6) графит, называемый углеродом отжига, образуется в значительно более компактной, благоприятной для механических свойств форме (рис.7). Хотя ковкий чугун и не куют, но относительное удлинение у него находится в пределах 2-20% (в зависимости от структуры), в то время как у белого чугуна относительное удлинение не превышает 0,2%, а у серого – не более 1,2%.

Рис.6 График отжига белого чугуна на ковкий: I и II – первая и вторая стадии графитизации

Исходный фазовый состав белого чугуна такой же, как у стали: феррит и цементит. При нагреве вначале происходит перлитно-аустенитное превращение, затем растворение вторичного цементита и гомогенизация аустенита по С и Si.

Рис.7 Микроструктура ковкого чугуна на ферритной основе

2.8 Нормализация чугуна

Упрочняющая термическая обработка серого чугуна не получила такого широкого распространения, как термообработка стали. Это объясняется тем, что пластины графита, действуя как внутренние надрезы, сильно снижают прочность и пластичность металлической основы. Поэтому изменение ее строения при термической обработке не дает большого эффекта упрочнения и часто нерентабельно. Эффективнее термообработка серых чугунов с более благоприятной формой графита, в особенности высокопрочных чугунов с шаровидным графитом. К такой термической обработке чугуна относится нормализация, повышающая прочность, твердость и износостойкость.

Нормализация чугуна — это термическая обработка, при которой главными процессами являются аустенитизация и последующее перлитное превращение.

Нормализации подвергают отливки из чугуна главным образом с ферритной и ферритно-перлитной матрицей и реже – с перлитной. Отливки нагревают до 850—950 °С и после выдержки в течение 0,5—3 ч охлаждают на спокойном воздухе или в воздушной струе. Отливки сложной формы для уменьшения остаточных напряжений рекомендуется, начиная с температуры около 500 °С, охлаждать в печи.

При нагреве сначала проходит аустенитизация, включающая α→ γ-превращение, растворение в аустените графита и перлитного цементита (если матрица содержит перлит). После аустенитизации структура чугуна состоит из аустенита и графита.

В случае ускоренного охлаждения на воздухе идет перлитный распад аустенита и вся матрица приобретает перлитную или сорбитную структуру. Упрочнение при нормализации достигается благодаря двум факторам: устранению структурно-свободного феррита (повышению концентрации связанного в цементит углерода) и увеличению дисперсности перлита. Твердость чугуна возрастает от 150 НВ до 200—250 НВ. Эффект упрочнения зависит от исходной структуры. Наибольшее упрочнение получается при нормализации ферритного чугуна, так как при этом мягкая ферритная основа заменяется более твердой перлитной. При нормализации перлитного чугуна лишь увеличивается дисперсность эвтектоида. Но даже в этом случае сопротивление износу может возрасти в 1,5 раза.

Рис.8 Микроструктура отливки из конструкционной углеродистой стали (а), и видманштеттовая структура горячедеформированной углеродистой стали (б)

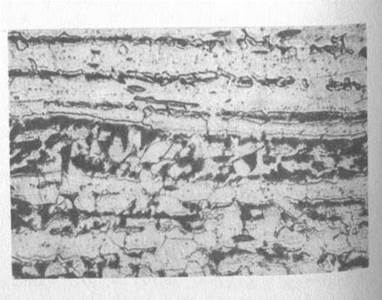

Рис.9 Строчечная структура конструкционной углеродистой стали

Рис.10 Микроструктура эвтектоидной углеродистой стали после сфероидизирующего отжига. Зернистый перлит

Рис.11 Микроструктура стали (0,4% С): а – после отжига; б – после нормализации

Дата добавления: 2015-08-31 ; просмотров: 1815 . Нарушение авторских прав