71 Каталог KINTEK 2017 Оснастка инструментальная и инструмент для металлорежущих станков Стр.70

Тестовые поверочные оправки Kintek с сертификатом соответствия для токарных станков и обрабатывающих центров с числовым программным управлением (CNC)

Тестовые поверочные оправки Kintek с сертификатом соответствия для токарных станков и обрабатывающих центров с числовым программным управлением (CNC) _ Точность биения, контактная поверхность и контрольный цилиндр в пределах 0,003 Инструкция к приминению: после закрепления на станке, контролировать ортогональность цилиндра, двигая индикатор вдоль оси Х. 070 КINTEK INTE INSPECTION GAUGES – Control pin for CNC lathes turret with test certificate included. – Radial runout/ attachment precision, contact face and control cylinder within 0,003 j. -Application: after having set it up in any turret station like a normal tool holder, you can check its orthogonality by moving the dial indicator along the X axis of the machine. – Barre de contrôle pour tour revolver CNC avec certificat de contrôle inclus. -Excentricité / Précision de l’attachement, surface de contact et cylindre de contrôle dans 0,003 j. -Emploi: après l’avoir montée dans n’importe quelle station comme un porte-outil normal, vous pouvez vérifier son orthogonalité en déplaçant l’indicateur de mesure sur l’axe X de la machine. O -Prüfdorne für CNC-Drehmaschinenrevolver inklusiv des Messprotokolls. -Exzentrizität / Aufnahmepräzision, Kontaktfläche und Kontrollzylinder innerhalb 0,003 j. -Anwendung: nachdem Sie die Prüfdorne in eine beliebige Revolverstation wie ein normaler Werkzeughalter eingespannt haben, können Sie deren Rechtwinkligkeit prüfen, indem Sie die Messuhr entlang der X-Achse der Maschine bewegen. -Barra di controllo per disco portautensili per torni CNC con certificato di controllo allegato. -Eccentricità / Precisione per attacco, facciata di contatto e cilindro di controllo entro 0,003 j. -Sistema d’impiego: dopo averla montata come un normale portautensile in una stazione a scelta, si può controllare l’ortogonalità della stessa facendo scorrere un indicatore millesimale lungo l’asse X della macchina. –

| Лазерная резка |

| Плазменная резка с ЧПУ |

| Термическая обработка |

| фрезерная обработка |

| токарная обработка |

| Изготовление штампов |

| Расточные работы |

| Резка на ленточной пиле |

| Нанесение гальванических покрытий |

| Ремонт токарных и фрезерных станков |

| Сварочные работы |

| Слесарные работы |

| Изготовление запчастей для спецтехники |

| Штамповка деталей на заказ |

| Тату машинка (клейматор) |

8 (495) 6468149

Методы проверки и испытания станков

Все детали станков при механической обработке изготовляют с неизбежными отклонениями от заданных размеров. Поэтому при сборке станков получаются зазоры между сопрягаемыми деталями. Кроме того, при работе станка вследствие изнашивания трущихся поверхностей фартука, каретки, суппорта, задней бабки, подшипников и других деталей погрешность обработки возрастает.

Требования к точности станков регламентируются руководством по эксплуатации станка и техническими условиями. Для предупреждения сверхдопустимых отклонений в работе станка токарю необходимо уметь производить его проверку на точность.

Инструмент для проверки станков на точность включает проверочную линейку, щупы, уровень, контрольные оправки, индикатор и угольники.

Проверочные линейки служат для проверки прямолинейности поверхностей. Длинные линейки применяют для проверки прямолинейности направляющих станин. Проверочные линейки (рис. 27, а) изготовляют из чугуна или стали; для уменьшения коробления их снабжают ребрами. Линейки бывают длиной 500-6000 мм и шириной 30-120 мм. Рабочие поверхности линеек нужно оберегать от ударов и царапин, а также смазывать для предохранения от коррозии.

Набор щупов представляет собой стальные пластины толщиной от 0,03 до 1 мм. Щупы служат для определения зазора между обработанной поверхностью детали и плоскостью положенной на нее проверочной линейки или угольника. Щупами измеряют зазоры также между поверхностями сопряженных деталей. При работе щупом необходимо осторожно, без больших усилий, вдвигать его в зазор, так как он может погнуться.

Направляющих плоскостей станины производится уровнем. В металлическом корпусе 1 уровня расположена запаянная с обоих концов стеклянная трубка 2, наполненная жидкостью, чтобы в трубке оставался небольшой объем воздуха, образующий пузырек. Когда уровень находится в строго горизонтальном положении, пузырек стоит точно посредине трубки между нулевыми штрихами. При наклоне уровня в какую-либо сторону вдоль оси трубки пузырек перемещается в сторону подъема. Если известна цена деления шкалы уровня, то по перемещению пузырька можно определить угол наклона поверхности.

Контрольная оправка представляет точный шлифовальный валик диаметром от 25 до 50 мм с точными центровыми отверстиями или коническим хвостовиком, вставленным в коническое отверстие шпинделя.

При проверке токарного станка на точность контролируют направляющие станины, биение шпинделя и зазор ходового винта.

Направляющие станины должны быть прямолинейными в продольном направлении. При износе на них появляются царапины или забоины. Износ можно обнаружить поверхностным осмотром и с помощью измерительных инструментов. Чтобы определить величину износа, проверочную линейку устанавливают на направляющую, а затем щупом измеряют зазор между ее поверхностью и линейкой.

Допустимым износом станины считается: при высоте центров до 300 мм – 0,02 мм на длине 1000 мм; при высоте центров свыше 300 мм – 0,03 мм на длине 1000 мм.

Направляющие станины задней бабки должны быть параллельны направляющим каретки. Проверку параллельности направляющих станины производят индикатором, закрепленным в резцедержателе на каретке, которую перемещают по станине. При этом штифт индикатора 1 упирается в направляющую задней бабки. Допускаемое отклонение для станков с высотой центров до 200 мм – до 0,01 мм и для станков с высотой центров более 200 мм – до 0,02 мм.

Проверку горизонтальности направляющих станины производят уровнем, передвигая линейку 2 с уровнем 1 вдоль направляющих станины (допускаемое отклонение не более 0,05 мм на длине 1000 мм).

Ось шпинделя должна быть параллельна направляющим станины в вертикальной и горизонтальной плоскостях. Для проверки отклонения оси шпинделя 1 от параллельности в коническое отверстие шпинделя вставляют контрольную оправку 5. На каретке 4 закрепляют индикатор 2 и устанавливают его так, чтобы штифт 3 индикатора касался оправки сначала вертикальной, а затем горизонтальной поверхности.

Перемещая каретку вдоль оправки на длине 300 мм, отмечают отклонения стрелки индикатора, которые не должны превышать в вертикальной плоскости 0,01 мм для станков с высотой центров до 200 мм и 0,02 мм – для станков с высотой центров до 400 мм; в горизонтальной плоскости отклонения стрелки индикатора не должны быть более 0,01 мм для станков с любой высотой центров. Отклонение оси шпинделя от параллельности к направляющим станины определяют по показаниям индикатора.

На биение шпиндель проверяется индикатором, укрепленным в резцедержателе. При проверке необходимо, чтобы штифт 1 индикатора упирался во фланец 2 шпинделя (рис. 32, а). Допускаемое отклонение при высоте центров до 350 мм – 0,01 мм и при высоте центров свыше 350 мм – 0,02 мм.

Проверку осевого биения шпинделя производят, как в предыдущем случае, но штифт 1 упирается в торец буртика 2 шпинделя. Допускаемые отклонения те же, что и при проверке биения фланца. Передний центр также не должен иметь биения. Для проверки биения индикатор укрепляют в резцедержатель и его штифт 1 прижимают к конусу 2 центра. Допускаемые отклонения, как в предыдущих случаях, не более 0,01 мм и 0,02 мм.

Точность шага ходового винта проверяют посредством резьбовой оправки 7, устанавливаемой между центрами передней и задней бабок, и цилиндрической гайки 2, навертываемой на резьбовую оправку. В гайке имеется продольный паз, в который вводят шарик державки 3, несущей индикатор 4, и закрепляют в суппорте.

Наконечник индикатора упирается в торец гайки, удерживаемой от вращения шариком державки. Станок настраивают на шаг резьбы оправки. Включив станок, следят за показаниями индикатора. Допустимые отклонения на длине 100 мм – 0,03 мм и для станков с высотой центров до 400 мм на длине 300 мм – 0,05 мм.

Проверка точности станка при работе. После выполнения геометрических проверок узлов станка производят типичную для него чистовую обработку цилиндрической и торцовой поверхностей детали. Затем определяют получающиеся отклонения, которые не должны превышать отклонений, установленных государственными стандартами или техническими условиями. Например, при обработке на токарном станке торцовой поверхности определяют отклонение шпинделя по оси.

Проверку смещения производят с помощью проверочной линейки и щупа. При этом к обработанному торцу прикладывают линейку, и полученный зазор измеряют щупом. Допускается только вогнутость торца не больше 0,02 мм на диаметре 300 мм.

Установка и монтаж токарных станков является ответственным этапом их подготовки к эксплуатации. Перед установкой станка необходимо удалить антикоррозионную ингибированную смазку НГ-203А и НГ-203Б с деталейи узлов станка. Станки устанавливают на жестком фундаменте (бетонном полу), размеры которого зависят от массы станка.

Выверка станка при установке на фундамент производится с помощью клиньев шириной 40-60 мм с углом наклона 5е. Расстояние между основаниями тумб и фундаментом должно быть не менее 15 мм.

После устранения (подколачиванием клиньев) обнаруженных погрешностей установки станка производят контрольную проверку станины. Точность установки в продольном и поперечном направлениях должна быть до 0,02 мм на 1000 мм длины.

После окончания проверки станка фундаментные болты заливают бетонным раствором. До затяжки фундаментных болтов станок проверяют на точность обработки. Перед затяжкой болтов (через 5-7 дней после затвердения цемента) станок еще раз проверяют уровнем. Болты затягивают плавно во избежание нарушения точности установки станка. Установка станка заканчивается доливкой бетонного раствора под тумбы станка.

Контрольная оправка — используется для проверки геометрической точности универсальных станков различных групп, а так же станков с ЧПУ.

КОНТРОЛЬНАЯ ОПРАВКА

КОНТРОЛЬНАЯ ОПРАВКА

бывает двух видов: полностью цилиндрическая и цилиндрическая с коническим хвостовиком.

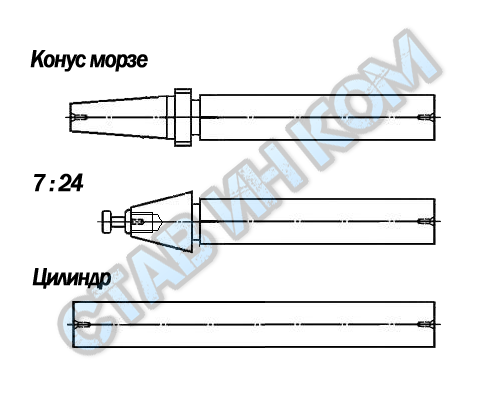

Коническая часть оправки является крепёжной и выполняется:

— Для станков универсальных токарных и сверлильных в виде

метрического или конуса морзе (КМ- ру , MТ- англ ., MК- нем .)

— Для универсальных фрезерных и расточных станков в виде крутого конуса 7:24 (BТ, SK, DV, ISO, NMTB, NST, CAT, CV)

— Для станков c ЧПУ в виде крутого конуса 7:24 (BТ, SK, DV, ISO, NMTB, NST, CAT, CV) и коротким штревелем.

Оправка контрольная купить в СтавИнКом

Оправка контрольная купить в СтавИнКом

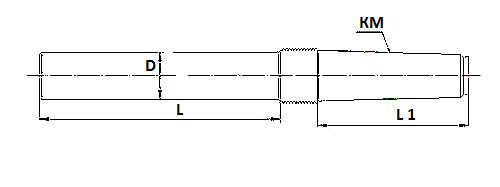

Контрольная оправка с конусом морзе (КМ, MТ, МК)

Контрольные оправки с конусом морзе КМ0, 1, 2, 3, 4, 5, 6 используются для настройки универсальных токарных и сверлильных станков различных модификаций.

Оправки контрольные КМ

Оправки контрольные КМ

Основные размеры и цена контрольных оправок с Конусом Морзе:

KМ1 x100мм, L1 55мм, D 13мм, ±0.003мм — 5400 (₽)

KМ2 x150мм, L1 60мм, D 18мм, ±0.003мм — 5800 (₽)

KМ3 x250мм, L1 80мм, D 24мм, ±0.003мм — 7700 (₽)

KМ4 x300мм, L1 100мм, D 32мм, ±0.003мм — 8200 (₽)

KМ5 x300мм, L1 120мм, D 44мм, ±0.003мм — 10100 (₽)

KМ6 x300мм, L1 160мм, D 46мм, ±0.003мм — 21500 (₽)

KМ6 x500мм, L1 160мм, D 46мм, ±0.003мм — 32300 (₽)

Основные размеры и цена контрольных оправок с Метрическим Конусом:

№80 — 80 мм — 36200 (₽) (под заказ)

№90 — 90 мм — 45500 (₽) (под заказ)

№100 — 100 мм — 48200 (₽) (под заказ)

№110 — 110 мм — 54500 (₽) (под заказ)

№120 — 120 мм — 60300 (₽) (под заказ)

№140 — 140 мм — 73200 (₽) (под заказ)

№160 — 160 мм — 99500 (₽) (под заказ)

Цену и наличие оправок — уточняйте в магазине.

Оправку контрольную с Конусом Морзе заказать в СтавИнКом

Оправку контрольную с Конусом Морзе заказать в СтавИнКом

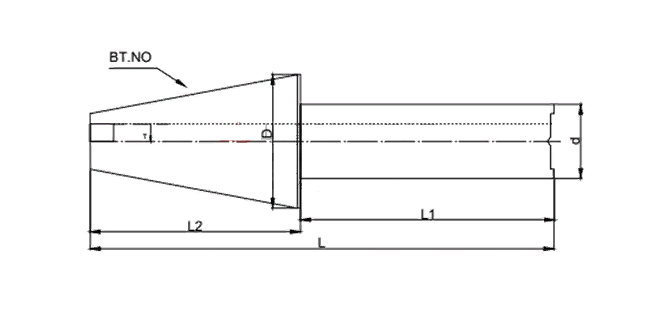

Оправки контрольные с крутым конусом 7:24 (BТ, SK, DV, ISO, NMTB, NST, CAT, CV)

Контрольные оправки с крутым конусом 7:24 используются для

проверки универсальных фрезерных, расточных и станков с ЧПУ.

Контрольные оправки 7-24

Контрольные оправки 7-24

Основные размеры контрольных оправок и цена:

BT30-D32-250L1 — 20720 (₽)

BT40-D40-300L1 — 21900 (₽)

BT50-D50-300L1 — 28200 (₽)

BT60-D60-400L1 — 43900 (₽)

SK30-D32-250L1 — 20720 (₽)

SK40-D40-300L1 — 21900 (₽)

SK50-D50-300L1 — 28200 (₽)

SK60-D60-400L1 — 43900 (₽)

ISO 80 — 80 мм — 54900 (₽) (под заказ)

ISO 90 — 90 мм — 62700 (₽) (под заказ)

ISO 100 — 100 мм — 70500 (₽) (под заказ)

ISO 110 — 110 мм — 78400 (₽) (под заказ)

ISO 120 — 120 мм — 86200 (₽) (под заказ)

Цену и наличие оправок — уточняйте в магазине.

Оправку контрольную с конусом 7 : 24 заказать в СтавИнКом

Оправку контрольную с конусом 7 : 24 заказать в СтавИнКом

Оправки цилиндрические контрольные.

Основные размеры контрольных оправок цилиндрических и цена:

20*250 — 7700 (₽)

30*350 — 11300 (₽)

42*500 — 17800 (₽)

50*500 — 21200 (₽)

60*750 — 34800 (₽) (под заказ)

70*800 — 45200 (₽) (под заказ)

80*1000 — 61300 (₽) (под заказ)

Цену и наличие оправок — уточняйте в магазине.

Оправку контрольную Цилиндрическую заказать в СтавИнКом

Оправку контрольную Цилиндрическую заказать в СтавИнКом

Изготовление контрольных оправок

После токарной обработки, оправки подвергаются термической обработке, затем предварительной шлифовке и отправляются на отстой (процесс старения в течении 3-6 месяцев). И завершает процесс изготовления — окончательная шлифовка.

Благодаря такому сложному технологическому процессу изготовления, оправки приобретают высокую точность:

- твердость рабочих поверхностей оправки 57…63 HRC

- шероховатость рабочих поверхностей до 8 кл. (Rz0,32 мкм)

- точность конуса морзе АТ7 по ГОСТ 2848-75

- радиальное биение оправки до 0.003 мм

Правила применения контрольных оправок

Методы применения оправок для настройки станков и допустимые нормы отклонений указываются в соответствующих паспортах станков и в ГОСТах норм точности.

ГОСТ 18097–93 — Станки токарные и токарно-винторезные.

ГОСТ 17734-88 — Станки фрезерные консольные.

ГОСТ 370-93 — Станки вертикально-сверлильные.

ГОСТ 2110-93 — Станки расточные горизонтальные.

Проверка станка на геометрическую точность заключается в замере фактических отклонений и в сравнении их с допустимыми параметрами, на основании которых и делается заключение о состоянии станка.

Проверке подвергаются станки как новые, так и бывшие в употреблении, а так же после капитального ремонта или станки дающие брак.