Слесари при сверлении отверстий чаще всего пользуются одношпиндельными вертикально-сверлильными станками. Главными частями сверлильных станков являются станина, шпиндель, стол и механизмы движения, рис. 9.22.

Рис. 9.22. Сверлильный станок

Станина является основанием и опорой для всех остальных частей станка.

Шпиндель служит для закрепления сверла и передачи ему движения.

Стол предназначен для установки и закрепления обрабатываемой детали.

Механизмы движения станка (приводят в движение шпиндель) делятся на привод, механизм главного, или рабочего движения, станка (вращение шпинделя) и механизм подачи (перемещение инструмента при сверлении).

Рассмотрим устройство сверлильного станка на примере одно-шпиндель- ного вертикально-сверлильного станка модели 2А150, рис. 9.23. На фундаментной плите 1 крепится станина 9. В верхней части станины расположен электродвигатель 6 мощностью 7 кВт, который сообщает сверлу 3, укрепленному в нижней части шпинделя 4, главное (вращательное движение). Это движение передается шпинделю через коробку скоростей, которая расположена в консольной части станка, называемой шпиндельной головкой 5. Движение подачи (поступательное вдоль оси) сверло получает от коробки подач, укрепленной в подвижном кронштейне 7.

Вертикальное перемещение шпинделя и сверла может осуществляться механически по заданному режиму от коробки подач или вручную при помощи

Рис. 9.23. Одно-шпиндельный вертикально-сверлильный станок модели 2А150

штурвала 8. Обрабатываемую заготовку в зависимости от ее формы и размеров укрепляют на столе 2 в машинных тисках, кондукторах или иных приспособлениях. При помощи рукоятки 10 стол может перемещаться в вертикальном направлении.

В станке предусмотрена возможность сверления отверстий на заданную глубину с автоматическим отключением подачи.

На станке можно сверлить отверстия диаметром до 50 мм и глубиной до 300 мм. Эти станки имеют широкий диапазон чисел оборотов шпинделя и подач, поэтому их применяют не только для сверления, но также для зенкерова- ния и нарезания внутренней резьбы.

Установление числа оборотов шпинделя на станке достигается изменением передаточного отношения коробки скоростей путем переключения блока зубчатых колес. В результате получают 12 чисел оборотов шпинделя (от 32 до 1400 об/мин).

Коробка подач получает вращательное движение от вала шпинделя через зубчатую передачу на вал коробки передач. Установление необходимой подачи сверла производится переключением подвижных блоков. Полученное число оборотов вала через систему зубчатых колес, муфту сцепления и червячную пару передается рейке, укрепленной на гильзе. В гильзе свободно вращается шпиндель. В вертикальном осевом направлении шпиндель перемещается только с гильзой. Станок имеет 9 подач (от 0,125 до 2,64 мм/об).

На рис. 9.24 показан общий вид радиально-сверлильного станка модели 2А53. Эти станки используются для сверления, рассверливания, зенкерования

Рис. 9.24. Общий вид радиально-сверлильного станка модели 2А53

и развертывания отверстий, отдаленных от краев заготовки, а также для получения и обработки отверстий в крупных заготовках, установка которых на столе вертикально-сверлильного станка невозможна или неудобна.

На фундаментной плите / крепится неподвижная колонна 2 с поворотной гильзой 3. Разрезной хомут 9, скрепляющий гильзу с колонной, стягивается специальным устройством. На гильзе закреплена консоль или рукав 8, который может перемещаться по ней вверх или вниз при помощи двигателя 4, двухступенчатого редуктора 5 и винта 7. Консоль имеет шпиндельную головку 6 и шпиндель 15. Последний посредством электродвигателя 11 коробки скоростей 12 и коробки подач 14 получает заданное главное (вращательное) движение и движение подачи (поступательное вдоль оси).

На станке можно получить 12 различных чисел оборотов в минуту (от 55 до 2240 об/мин) и восемь различных подач (0,06—1,22 мм/об). Если поменять местами сменные зубчатые колеса, то количество чисел оборотов можно удвоить.

Шпиндельная головка 6, для устойчивости фиксируется на консоли зажимом, работает как самостоятельный узел и может перемещаться по направляющим рейкам 13 консоли в радиальном направлении при помощи специальной рукоятки. Поворот консоли вокруг колонны на определенный угол производится механически и вручную.

При сверлении заготовку укрепляют неподвижно на съемном столе 10 или непосредственно на фундаментной плите /, а шпиндель со сверлом устанавливают в рабочее положение при помощи трех перемещений: вертикального вдоль оси шпинделя; радиального по направляющим консоли и вокруг колонны (на определенный угол).

Сверлением называется выполнение в изделии или материале круглого отверстия с использованием специального режущего инструмента – сверла, которое в процессе сверления одновременно имеет вращательное и поступательное движение вдоль оси просверливаемого отверстия. Сверление применяется в первую очередь при выполнении отверстий в деталях, соединяемых при сборке.

При работе на сверлильном станке сверло выполняет вращательное и поступательное движение; при этом обрабатываемая деталь неподвижна. Обработка деталей на токарном станке, автомате или револьверном станке выполняется при вращении детали, а инструмент совершает только поступательное движение.

В зависимости от требуемой степени точности используют следующие виды обработки: сверление, рассверливание, зенкерование, развертывание, расточку, зенкование, зацентровывание.

На сверлильных станках можно выполнять следующие операции: сверление, рассверливание на больший диаметр ранее просверленного отверстия, зенкерование, развертывание, торцевание, цекование, зенкование, нарезание резьб.

Для выполнения операции сверления используются сверла с коническим или цилиндрическим хвостовиком, конусные переходные втулки, клинья для выбивания сверла, сверлильные самоцентрирующие патроны двух– и трехщековые, рукоятки для крепления сверл в патронах, быстрозажимные патроны, патроны пружинные с автоматическим отключением сверла, машинные тиски, коробки, призмы, прихваты, угольники, ручные тиски, наклонные столы, а также разного вида приспособления, ручные и механические сверлильные станки и дрели.

Различают сверлильные станки с ручным и механическим приводом. К ручным сверлильным станкам с ручным приводом относятся: коловороты, дрели, сверлильные трещотки и ручные сверлильные верстачные станки. К ручным сверлильным станкам с механическим приводом относятся электрические и пневматические дрели, позволяющие при использовании специальных хвостовиков сверлить отверстия в труднодоступных местах.

К сверлильным станкам с механическим приводом относятся вертикально-сверлильные, радиально-сверлильные, горизонтально-расточные и специальные сверлильные станки. Вертикально-сверлильные станки могут иметь устройства для применения многошпиндельных головок. Специальные сверлильные станки могут быть агрегатными, многопозиционными и многошпиндельными.

Вертикально-сверлильный станок отличается от других сверлильных станков тем, что имеет станину с вертикальным расположением направляющих, по которой может перемещаться стол станка. Кроме того, он имеет механизм подачи, насос для подачи охлаждающей жидкости, а также коробки скоростей для получения разных частот вращения сверлильного шпинделя станка.

На вертикально-сверлильных станках (в зависимости от типа) можно сверлить отверстия сверлами диаметром до 75 мм, на верстачных сверлильных станках – сверлами диаметром до 15 мм, на настольных сверлильных станках – сверлами диаметром до 6 мм. Ручными электрическими сверлильными дрелями (в зависимости от типа) можно сверлить отверстия диаметром до 25 мм, ручными пневматическими сверлильными машинами – сверлами диаметром до 6 мм.

Сверлильные трещотки используют для сверления отверстий в труднодоступных местах в стальных конструкциях. Ручной привод, обеспечиваемый колебательным движением рычага трещотки, создает вращение сверла и его подачу вдоль оси отверстия.

Недостатком сверления трещоткой является малая производительность и большая трудоемкость процесса.

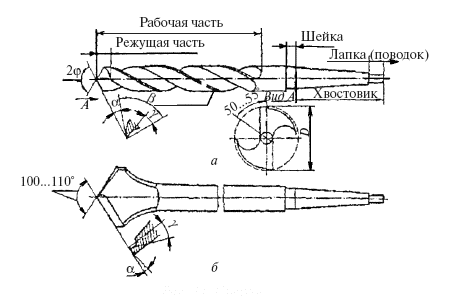

Сверло – это режущий инструмент, которым выполняют цилиндрические отверстия (рис. 2.22).

Рис. 2.22. Сверла: а – спиральные; б – перовые

По конструктивному оформлению режущей части сверла делятся на перовые, с прямыми канавками, спиральные с винтовыми канавками, для глубокого сверления, центровочные и специальные.

Спиральные сверла в зависимости от их выполнения делятся на скрученные, фрезерованные, литые (для больших диаметров), с пластинками из сплавов карбидов металлов и сварные.

Сверла изготавливают из инструментальной углеродистой стали У10А, У12А, легированной стали 9ХС или из быстрорежущей стали Р18, Р9, РЭМ. Часто используются сверла, облицованные пластинками из сплавов карбидов вольфрама и титана.

Спиральным сверлом выполняют отверстия, к которым предъявляются высокие требования по точности, отверстия, предназначенные для дальнейшей обработки развертыванием, расточкой или протягиванием, отверстия под нарезание резьб.

Спиральное сверло состоит из хвостовика и рабочей части, которая делится на направляющую и режущую части. Между направляющей частью и хвостовиком находится шейка.

Хвостовик – это часть сверла цилиндрической или конусной формы (сверла по дереву имеют четырехгранный конический хвостовик), которая служит для закрепления сверла при конической форме в конических переходных втулках с конусом Морзе, а при цилиндрической – в двух- или трехкулачковом сверлильном патроне. Концевые втулки и сверлильный патрон закрепляются в отверстии шпинделя. Конусные хвостовики заканчиваются лапкой, которая служит для выбивания сверла из шпинделя или конусной переходной втулки. Цилиндрический хвостовик заканчивается поводком. Для сверления отверстий сверлильными трещотками или ручными коловоротами чаще всего используются сверла с квадратными хвостовиками. Сверла с цилиндрическим хвостовиком обычно имеют малые диаметры (до 20–30 мм).

Рабочая часть сверла состоит из направляющей и режущей частей.

Направляющая часть сверла – это часть, находящаяся между шейкой и режущей частью. Она служит для направления сверла вдоль оси отверстия. Направляющая часть имеет винтовые канавки для отвода стружки и стержень сверла. На наружной винтовой поверхности направляющей части сверла имеется ленточка.

Режущая часть спирального сверла состоит из двух режущих граней, соединенных третьей гранью – так называемой поперечной перемычкой.

Ленточкой называется узкий поясок вдоль винтовой канавки, плавно сбегающий к хвостовику. Цель ленточки – принять на себя часть трения сверла о стенки отверстия, появляющегося во время вхождения инструмента в материал. Диаметр сверла измеряется по расстоянию между ленточками.

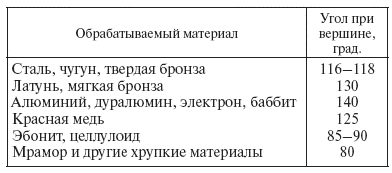

Величина угла наклона винтовой канавки сверла зависит от вида обрабатываемого материала (табл. 2).

Таблица 2 Рекомендуемые углы при вершине сверла

Процесс резания металла режущей кромкой осуществляется путем врезания ее в металл под действием вращения сверла и его осевой подачи. Величина угла режущей кромки определяется углом наклона винтовой линии и задним углом заточки сверла. Величина необходимого усилия подачи и сила резания определяются величиной переднего и заднего углов резания и величиной поперечной кромки. Уменьшить необходимое усилие подачи при сверлении можно за счет подточки поперечной кромки (перемычки) и выбора для данного материала оптимального угла резания.

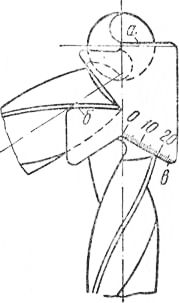

Если сверло плохо сверлит, его следует заточить. Заточку можно выполнять вручную или машинным способом. Правильная заточка сверла дает возможность получать необходимые углы, удлиняет срок службы сверла, уменьшает усилия, а также дает возможность получать правильно выполненные отверстия.

Подбор необходимых для данного материала углов резания и заточка на специальных заточных станках для сверл обеспечивают получение правильных углов заточки и положение поперечной кромки в центре сверла. После заточки можно проверить углы заточки с помощью угломера или шаблона (рис.2.23)

При сверлении отверстия оставляют припуск на диаметр под черновое развертывание не более 0,2—0,3 мм, а под чистовое — 0,05—0,1 мм. После развертывания точность размера отверстия повышается до 2—3-го класса.

Рис. 2.23. Шаблон для контроля заточки сверл

Перовые сверла (рис. 2.22, б) обычно изготавливаются из углеродистой инструментальной стали У10А или У12А. В этих сверлах различают следующие элементы: двусторонняя режущая часть с углом 116°, односторонняя – с углом 90–120°, направляющая часть с углом 100–110°, конусная рабочая часть, шейка и хвостовик.

Двусторонняя режущая часть обеспечивает рабочее движение при вращении сверла в обе стороны. Односторонняя режущая часть обеспечивает работу сверла только в одном направлении.

Недостатком этих сверл является отсутствие направляющей и изменение диаметра при каждой заточке. Применяются для отверстий малого диаметра, которые не требуют высокой точности исполнения.

Перовые сверла с удлиненной направляющей частью обеспечивают лучшее направление и более точный размер отверстия, дают возможность получать одинаковый диаметр до тех пор, пока не сошлифуется направляющая часть. Однако эти сверла малопроизводительны.

Перед сверлением необходимо соответствующим образом подготовить материал (разметить и обозначить места сверления), инструмент и сверлильный станок. После закрепления и проверки установки детали на столе сверлильного станка или в другом приспособлении, а также после закрепления сверла в шпинделе станка приступают к сверлению согласно инструкции и требованиям безопасности труда. Нельзя забывать об охлаждении сверла.

В процессе сверления могут иметь место различные дефекты: поломка сверла, выкрашивание режущих кромок, отклонение сверла от оси отверстия и т. д.

В табл. 3 указаны виды дефектов, причины их возникновения, а также способы устранения.

Таблица 3 Дефекты сверления

| Вид дефекта | Причина возникновения | Способ устранения |

| Сверло ухолит от оси отверстия | Плохо размечено отверстие – Плохо установлена деталь – Деталь плохо закреплена – Плохо установлено сверло – | Перед сверлением проверить с помощью пробного сверления, сходится ли углубление с контрольным кругом. Исправить накернивание, нанося зарубку зубилом; Правильно установить деталь; Правильно закрепить деталь; Правильно установить сверло. |

| Поломка рабочей части сверла | Тупое сверло – Малая скорость резания при большой подаче – Большой люфт в шпинделе – Накапливание стружки в канавки сверла – Плохо закреплена деталь – | Заточить сверло; Увеличить скорость резания и уменьшить подачу; Отрегулировать установку сверла в шпинделе; Применить правильную скорость резания и чаще удалять стружку; Закрепить деталь неподвижно. |

| Поверхность отверстия неровная | Сверло плохо заточено – Большая подача – Отсутствует охлаждение – Плохо установлены деталь и сверло – | Проверить углы заточки и правильно отшлифовать сверло; Уменьшить подачу; Усилить охлаждение; Правильно закрепить сверло и деталь. |

| Поломка лапки и поводка сверла | Плохо подобран хвостик сверла для конусного гнезда – Загрязнена втулка – | Проверить установку сверла в гнезде и, если нужно заменить втулку; Очистить хвостовик и гнездо. |

| Диаметр отверстия больше требуемого | Сверло большего диаметра, чем предусмотрено – Неровности режущей кромки или ассиметрия вершины угла заточки – Боковой люфт в промежуточной конусной втулке – Биение сверла – | Заменить сверло на нужное; Правильно заточить сверло; Поменять конусную втулку; Проверить положение шпинделя в сверлильном станке и отрегулировать люфты |

| Выкрашивание режущей кромки сверла | Неоднородность просверливаемого материала – Слишком большая скорость резания – Плохое охлаждение сверла – | Вырубить зубилом в отверстии слишком твердые частицы; Уменьшить скорость резания; Увеличить охлаждение сверла. |

| Отклонение оси отверстия от геометрического центра | Плохо установлена деталь на столе сверлильного станка – Стружка попала под деталь – Неправильная форма прокладок Искривление стола сверлильного станка | Исправить установку детали; Очистить стол, тиски и крепление; Поменять подкладки; Отрегулировать положение стола. |

| Быстрый выход из строя режущей кромки | Слишком большая подача – Слишком большая скорость резания – Неправильная установка сверла | Уменьшить подачу; Уменьшить скорость резания; Проверить установку сверла |

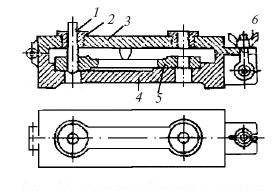

Сверлильный кондуктор (рис. 2.24) – это приспособление с кондукторной плитой для обработки большого количества одинаковых деталей с одинаково расположенными отверстиями без предварительной разметки. Сверлильные кондукторы могут быть разной конструкции. Они могут устанавливаться на деталь и крепиться непосредственно к детали, могут представлять собой приспособление с кондукторной плитой, в которое устанавливается и зажимается деталь. В этом случае в кондукторной плите находятся соответствующим образом расположенные отверстия со вставленными в них кондукторными втулками с определенным диаметром отверстий, через которые сверло направляется в зажатую в приспособление для сверления деталь. В ряде случаев кондукторные плиты имеют отверстия без кондукторных втулок.

Рис. 2.24. Приспособление с кондукторной плитой для сверления:

Дата добавления: 2018-05-10 ; просмотров: 491 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Сверление — вид механической обработки материалов резанием, при котором с помощью специального вращающегося режущего инструмента (сверла) получают отверстия различного диаметра и глубины, или многогранные отверстия различного сечения и глубины.

Содержание

Назначение сверления [ править | править код ]

Сверление — необходимая операция для получения отверстий в различных материалах при их обработке, целью которой является:

- Изготовление отверстий под нарезание резьбы, зенкерование, развёртывание или растачивание.

- Изготовление отверстий (технологических) для размещения в них электрических кабелей, анкерных болтов, крепёжных элементов и др.

- Отделение (отрезка) заготовок из листов материала.

- Ослабление разрушаемых конструкций.

- Закладка заряда взрывчатого вещества при добыче природного камня.

Станки и инструменты для выполнения сверления [ править | править код ]

Сверление цилиндрических отверстий, а также сверление многогранных (треугольных, квадратных, пяти- и шестигранных, овальных) отверстий выполняют с помощью специальных режущих инструментов — свёрл. Свёрла в зависимости от свойств обрабатываемого материала изготавливаются нужных типоразмеров из следующих материалов:

- Углеродистые стали (У8, У9, У10, У12 и др): Сверление и рассверливание дерева, пластмасс, мягких металлов.

- Низколегированные стали (Х, В1,9ХС,9ХВГ и др): Сверление и рассверливание дерева, пластмасс, мягких металлов. Повышенная по сравнению с углеродистыми теплостойкость (до 250 °C) и скорость резания.

- Быстрорежущие стали (Р9, Р18, Р6М5, Р9К5 и др): Сверление всех конструкционных материалов в незакалённом состоянии. Теплостойкость до 650 °C.

- Свёрла, оснащенные твёрдым сплавом, (ВК3, ВК8, Т5К10, Т15К6 и др): Сверление на повышенных скоростях незакалённых сталей и цветных металлов. Теплостойкость до 950 °C. Могут быть цельными, с напайными пластинами, либо со сменными пластинами (крепятся винтами)

- Свёрла, оснащённые боразоном: Сверление закалённых сталей и белого чугуна, стекла, керамики, цветных металлов.

- Свёрла, оснащённые алмазом: Сверление твёрдых материалов, стекла, керамики, камней.

Операции сверления производятся на следующих станках:

- Вертикально-сверлильные станки: Сверление — основная операция.

- Горизонтально-сверлильные станки: Сверление — основная операция.

- Вертикально-расточные станки: Сверление — вспомогательная операция.

- Горизонтально-расточные станки: Сверление — вспомогательная операция.

- Вертикально-фрезерные станки: Сверление — вспомогательная операция.

- Горизонтально-фрезерные станки: Сверление — вспомогательная операция.

- Универсально-фрезерные станки: Сверление — вспомогательная операция.

- Токарные станки: Сверло неподвижно, а обрабатываемая заготовка вращается.

- Токарно-затыловочные станки: Сверление — вспомогательная операция. Сверло неподвижно.

- Агрегатном станке.

- Токарно-револьверные станки: Сверление — вспомогательная операция. Сверло может быть неподвижно (статический блок) или вращаться (приводной блок)

И на ручном оборудовании:

- Механические дрели: Сверление с использованием мускульной силы человека.

- Электрические дрели: Сверление на монтаже переносным электроинструментом (в том числе ударно-поворотное сверление).

- перфораторы

Для облегчения процессов резания материалов применяют следующие меры:

- Охлаждение: Смазочно-охлаждающие жидкости и газы(вода, эмульсии, олеиновая кислота, углекислый газ, графит и др.)

- Ультразвук: Ультразвуковые вибрации сверла увеличивают производительность и дробление стружки.

- Подогрев: Подогревом ослабляют твёрдость труднообрабатываемых материалов.

- Удар: При ударно-поворотном сверлении (бурении) камня, бетона.

Виды сверления [ править | править код ]

- Сверление цилиндрических отверстий.

- Сверление многогранных и овальных отверстий.

- Рассверливание цилиндрических отверстий (увеличение диаметра).

- Центровка: высверливание небольшого количества материала для позиционирования другого сверла (например, при глубоком сверлении) или для фиксирования детали задним центром.

- Глубокое сверление: Сверление на глубину 5 и более диаметров отверстия. Часто требует специальных технических решений.

Охлаждение при сверлении [ править | править код ]

Большой проблемой при сверлении является сильный разогрев сверла и обрабатываемого материала из-за трения. В месте сверления температура может достигать нескольких сотен градусов Цельсия.

При сильном разогреве материал может начать гореть или плавиться. Многие стали при сильном разогреве теряют твердость, в результате режущие кромки стальных свёрл быстрее изнашиваются, из-за чего трение только усиливается, что в итоге приводит к быстрому выходу свёрл из строя и резкому снижению эффективности сверления. Аналогично, при использовании твердосплавного сверла или сверла со сменными пластинами, твердый сплав при перегреве теряет твердость, и начинается пластическая деформация режущей кромки, что является нежелательным типом износа.

Для борьбы с разогревом применяют охлаждение с помощью охлаждающих эмульсий или смазочно-охлаждающих жидкостей (СОЖ). При сверлении на станке часто возможно организовать подачу жидкости непосредственно к месту сверления. Подача охлаждающей жидкости также может осуществляться через каналы в самом сверле, если это позволяет станок. Такие каналы делаются во многих цельных сверлах и во всех корпусных. Внутренняя подача СОЖ необходима при сверлении глубоких отверстий (глубиной 10 и более диаметров). При этом важно не столько охлаждение, сколько удаление стружки. Давление СОЖ вымывает стружку из зоны резания, что позволяет избежать её пакетирования или повторного резания. Если в таком случае невозможно организовать подачу СОЖ, то приходится осуществлять сверление с периодическими выводами сверла для удаления стружки. Такой метод крайне непроизводителен.

При сверлении ручным инструментом сверление время от времени прерывают и окунают сверло в ёмкость с жидкостью.