Цель – отжиг

Цель отжига заключается в том, чтобы стальные заготовки сделать мягче для обеспечения механической обработки, а также для того, чтобы уничтожить внутренние напряжения, полученные при прокатке или отковке. [1]

Цель отжига – улучшение структуры и обрабатываемости материалов, снятие внутренних напряжений и др. Микроструктура материалов в результате отжига становится равновесной. [2]

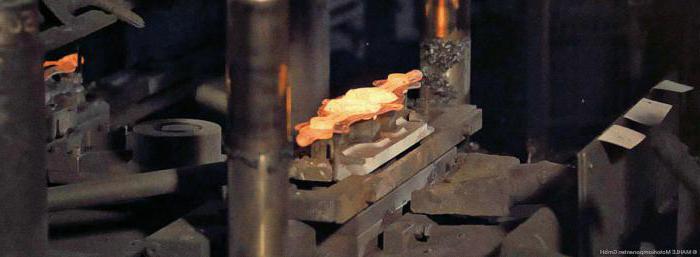

Цель отжига заключается в том, чтобы стальные заготовки сделать мягче для последующей механической обработки, а также для того, чтобы уничтожить внутренние напряжения, полученные при прокате или отковке. Для полного отжига сталь кладут в чугунный ящик, наполненный смесью из дре-весно-угольного порошка, жженых костей, обугленной кожи, песка огнеупорной глины или других подобных веществ, после чего ящик с деталями нагревают в печи до необходимой температуры; продолжительность нагрева зависит от размеров загруженных деталей. После нагрева ящик вместе с заложенными в нем деталями ( для предупреждения закалки) должен медленно остыть. Особенно важно при отжиге устранить доступ воздуха к нагретой стали, чтобы предупредить ее окисление. Низкоуглеродиетая сталь должна быть отожжена при температуре около 900 С, высокоуглеродистая – приблизительно при 750 – 820 С. Эта температура должна поддерживаться достаточно долго, чтобы. [3]

Цель окончательного рекристаллизационного умягчающего отжига прутков калиброванной стали в большинстве случаев состоит в том, чтобы обеспечить им заданную твердость. Отжиг проводят в трубах или ведут открытый отжиг. При открытом отжиге в печах без защитной атмосферы прутки покрываются слоем окалины, вследствие чего в большинстве случаев требуется последующее травление металла. [4]

Какова цель отжига и как он производится. [5]

Согласно общепринятому мнению целью отжига является уменьшение существующих напряжений до достаточно низких значений, чтобы придать изделию способность противостоять термическим ударам и износу при его использовании. Все же следует упомянуть также и о ряде других явлений, обусловливаемых термической обработкой стекла. [6]

Целям обычного полного отжига, измельчающего зерно, противоположна цель отжига , увеличивающего зерно. Отжиг на крупное зерно с нагревом до 950 – 1100 С применяют к мягким низкоуглеродистым сталям для улучшения обрабатываемости резанием. Такие стали дают вязкую, трудно отделяемую стружку, способны привариваться к режущему инструменту, что делает поверхность шероховатой. Улучшению качества поверхности и большей ломкости стружки низкоуглеродистых сталей способствует структура с крупными колониями пластинчатого перлита, которую и получают при высокотемпературном отжиге, увеличивающем зерно. [7]

Нагрев при отжиге может производиться ниже или выше температур фазовых превращений в зависимости от целей отжига . [8]

Выбор температуры нагрева при отжиге зависит от марки стали, формы и размеров изделия и от цели отжига . Изделие нагревают с такой скоростью, чтобы оно равномерно прогревалось по всей толщине, так как при неравномерном или очень быстром нагреве в металле возникают напряжения, которые приводят к образованию трещин. Выдержка при температуре отжига дается для полного завершения всех изменений в структуре стали. Выдержка зависит от состава сплава и равна примерно 20 – 40 % времени нагрева. Изделие после выдержки охлаждается медленно, вместе с печью. Чем больше углерода в стали, тем медленнее ее следует охлаждать. Благодаря отжигу снижается твердость прокатных стальных листов и прутков и улучшается их способность обрабатываться. Листы кровельной стали после прокатки подвергают отжигу для повышения пластичности. [9]

Выбор температуры нагрева при отжиге зависит от марки стали, формы и размеров изделия и от цели отжига . Изделие нагревают с такой скоростью, чтобы оно равномерно прогревалось по всей толщине, так как при неравномерном или очень быстром нагреве в металле возникают напряжения, которые приводят к образованию трещин. [10]

Выбор температуры нагрева при отжиге зависит от марки стали, формы и размеров изделия и от цели отжига . Изделие нагревают с такой скоростью, чтобы оно равномерно прогревалось по всей толщине, так как при неравномерном или очень быстром нагреве в металле возникают напряжения, которые приводят к образованию трещин. Выдержка при температуре отжига дается для полного завершения всех изменений в структуре стали. Выдержка зависит от состава сплава и равна примерно 20 – 40 % времени нагрева. Изделие после выдержки охлаждается медленно, вместе с печью. Чем больше углерода в стали, тем медленнее ее следует охлаждать. Благодаря отжигу снижается твердость прокатных стальных листов и прутков и улучшается их способность обрабатываться. Листы кровельной стали после прокатки подвергают отжигу для повышения пластичности. [11]

При нагреве только немного выше Асг эта сетка не уничтожится, и хотя между нею и произойдет перекристаллизация, но сетка цементита будет как бы фиксировать исходную структуру, и цель отжига не будет достигнута. Для достижения ее нужно предварительно растворить сетку путем нагрева выше точки Асст ( линия SE) и быстро охладить ( в масле или воде), чтобы сетка не успела вновь образоваться. [12]

Другой фактор – температура нагрева ( до состояния аустенита) тоже важен, но не так, как первый, поскольку недогрев до точек Лс3 или Arcm может несколько снизить результаты: отжиг будет несовершенным ( неполный отжиг), но все же он может быть осуществлен, тогда как без надлежащей медленности охлаждения цель отжига на перлит не будет достигнута. [13]

При непосредственном изотермическом отжиге – горячего Металла после прокатки, ковки. Однако в большинстве случаев цель отжига легированных сталей ( а особенно слитков) состоит в улучшении обрабатываемости резанием и в снижении дефектов, связанных с ускоренным охлаждением металла. [14]

Создание новых материалов и управление их свойствами – это искусство технологии металлов. Одним из ее инструментов является термическая обработка. Эти процессы позволяют изменять характеристики и соответственно, сферы использования сплавов. Отжиг стали – широко распространённый вариант для устранения производственных дефектов изделий, повышения их прочности и надежности.

Задачи процесса и его разновидности

Операции отжига производятся с целью:

- оптимизации внутрикристаллической структуры, упорядочения легирующих элементов;

- минимизации внутренних искажений и напряжений вследствие стремительных технологических температурных перепадов;

- повышения податливости объектов к последующей обработке резанием.

Классическую операцию называют «полным отжигом», однако существует целый ряд его разновидностей, в зависимости от заданных свойств и особенностей выполнения задач: неполный, низкий, диффузионный (гомогенизация), изотермический, рекристаллизационный, нормализационный. Все они схожи по принципу, однако режимы термообработки сталей значительно отличаются.

Термическая обработка на основе диаграммы

Все преобразования в черной металлургии, которые основаны на игре температур, четко соответствуют диаграмме железоуглеродистых сплавов. Она является наглядным пособием для определения микроструктуры углеродистых сталей или чугунов, а также точек преобразования структур и их особенностей под влиянием нагрева или охлаждения.

Технология металлов регламентирует этим графиком все виды отжига углеродистых сталей. Для неполного, низкого, а также для рекристаллизации «отправными» температурными значениями служит линия PSK, а именно ее критическая точка Ас1. Полный отжиг и нормализация стали термически ориентированы на линию диаграммы GSE, ее критические точки Ac3 и Асm. Также диаграмма четко устанавливает связь определенного способа термической обработки с видом материала по содержанию углерода и соответствующую возможность ее проведения для конкретного сплава.

Полный отжиг

Объекты: отливки и поковки из доэвтектоидного сплава, при этом состав стали должен наполнять карбон в количестве до 0,8%.

- максимальное изменение микроструктуры, полученной литьем и горячим давлением, приведение неоднородного крупнозернистого ферритно-перлитного состава в однородный мелкозернистый;

- снижение твердости и повышение податливости для последующей обработки резанием.

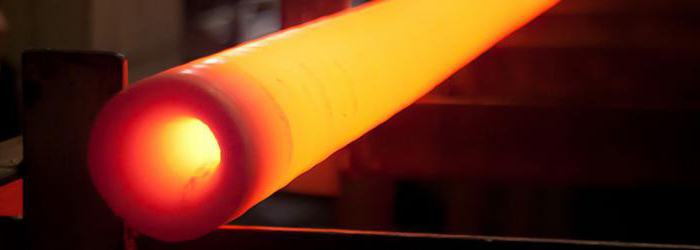

Технология. Температура отжига стали на 30-50˚С выше критической точки Ас3. По достижении металлом заданных термических характеристик их поддерживают на этом уровне на протяжении некоторого времени, позволяющем завершить всех необходимые превращения. Крупные перлитные и ферритные зерна полностью переходят в аустенит. Следующий этап – медленное охлаждение вместе с печью, в процессе которого из аустенита снова выделяются феррит и перлит, имеющий мелкое зерно и однородную структуру.

Полный отжиг стали позволяет устранить наиболее сложные внутренние дефекты, однако является очень длительным и энергоемким.

Неполный отжиг

Объекты: доэвтектоидные стали, не имеющие серьёзных внутренних неоднородностей.

Цель: измельчение и смягчение перлитного зерна, без изменения ферритной основы.

Технология. Нагрев металла до температур, попадающих в промежуток между критическими точками Ас1 и Ас3. Выдержка заготовок в печи при стабильных характеристиках способствует завершению необходимых процессов. Охлаждение производится медленно, вместе с печью. На выходе получают ту же перлитно-ферритную мелкозернистую структуру. При таком термическом влиянии перлит превращается в мелкозернистый, феррит же остается неизменным кристаллически, а может лишь меняться структурно, также измельчаясь.

Неполный отжиг стали позволяет уравновесить внутреннее состояние и свойства несложных объектов, он менее энергоемкий.

Низкий отжиг (рекристаллизация)

Объекты: все виды проката из углеродистой стали, легированная сталь с содержанием углерода в пределах 0,65% (например, шарикоподшипниковая), детали и заготовки из цветных металлов, которые не содержат серьёзных внутренних дефектов, однако нуждаются в неэнергоемкой коррекции.

- снятие внутренних напряжений и наклепа вследствие влияния как холодной, так и горячей деформации;

- ликвидация негативных последствий неравномерного охлаждения сварных конструкций, повышение пластичности и прочности швов;

- придание однородности микроструктуре продукции цветной металлургии;

- сфероидизация пластинчатого перлита – придание ему зернистой формы.

Нагрев деталей производится на 50-100˚С ниже критической точки Ас1. Под действием таких влияний устраняются незначительные внутренние изменения. Весь технологический процесс занимает около 1-1,5 часа. Примерные значения температурных интервалов для некоторых материалов:

- Углеродистая сталь и медные сплавы – 600-700˚С.

- Никелевые сплавы – 800-1200˚С.

- Алюминиевые сплавы – 300-450˚С.

Охлаждение производится на воздухе. Для мартенситных и бейнитных сталей технология металлов предусматривает иное название этого процесса – высокий отпуск. Является простым и доступным способом улучшения свойств деталей и конструкций.

Гомогенизация (диффузионный отжиг)

Объекты: крупные продукты литья, особенно отливки из легированной стали.

Цель: равномерное распределение атомов легирующих элементов по кристаллическим решеткам и всему объему слитка в результате высокотемпературной диффузии; смягчение структуры заготовки, снижение ее твердости перед выполнением последующих технологических операций.

Технология. Нагрев материала производят до высоких температур 1000-1200˚С. Стабильные термические характеристики необходимо удерживать на протяжении длительного времени – около 10-15 часов, в зависимости от размеров и сложности литой конструкции. По завершении всех этапов высокотемпературных превращений следует медленное охлаждение.

Трудоемкий, однако высокоэффективный процесс выравнивания микроструктуры крупных конструкций.

Изотермический отжиг

Объекты: листовой прокат углеродистой стали, изделия из легированных и высоколегированных сплавов.

Цель: улучшение микроструктуры, снятие внутренних дефектов с меньшими затратами времени.

Технология. Металл изначально нагревают до температур полного отжига и выдерживают время, необходимое для превращений всех имеющихся структур в аустенит. Далее медленно охлаждают погружением в раскаленную соль. По достижению теплоты на 50-100˚С ниже точки Ас1 помещают в печь с целью поддержания ее на данном уровне на протяжении времени, необходимого для полного превращения аустенита в перлит и цементит. Завершающее охлаждение происходит на воздухе.

Метод позволяет достичь необходимых свойств заготовок из легированной стали, при этом экономит время, в сравнении с полным отжигом.

Нормализация

Объекты: отливки, поковки и детали из низкоуглеродистой, среднеуглеродистой и низколегированной стали.

Цель: упорядочение внутреннего состояния, придание нужной твердости и прочности, улучшение внутреннего состояния перед последующими этапами термообработки и обработки резанием.

Технология. Сталь нагревают до температур, которые лежат немного выше линии GSE и ее критических точек, выдерживают и охлаждают на воздухе. Таким образом, скорость завершения процессов увеличивается. Однако с помощью этой процедуры можно достичь рациональной спокойной структуры лишь в том случае, когда состав стали определен углеродом в количестве не более 0,4%. С повышением количества карбона имеет место повышение твердости. Та же сталь после нормализации имеет большую твердость вместе с равномерно расположенным мелким зерном. Методика позволяет значительно повысить сопротивление сплавов разрушению и податливость обработке резанием.

Возможные дефекты отжига

Во время выполнения операций термической обработки необходимо придерживаться заданных режимов температурных нагревов и охлаждений. В случае нарушения требований могут возникнуть различные дефекты.

- Окисление поверхностного слоя и образование окалины. Во время проведения операции раскаленный металл вступает в реакцию с кислородом воздуха, что приводит к образованию окалины на поверхности заготовки. Подлежит очищению механическим способом или с помощью специальных химических реактивов.

- Выгорание углерода. Также происходит в результате влияния кислорода на горячий металл. Снижение количества углерода в поверхностном слое приводит к снижению его механических и технологических свойств. С целью предотвращения этих процессов, отжиг стали необходимо производить параллельно со вводом внутрь печи защитных газов, основная задача которых – не допустить взаимодействий сплава с кислородом.

- Перегрев. Является последствием длительной выдержки в печи при высокой температуре. Имеет следствием чрезмерный рост зерен, приобретение неоднородной крупнозернистой структуры, повышение хрупкости. Подвергается исправлению путем осуществления еще одного этапа полного отжига.

- Пережег. Происходит в результате превышения допустимых значений нагрева и выдержки, приводит к разрушению связей между некоторыми зернами, полностью портит всю структуру металла и не подвергается исправлению.

Для предотвращения сбоев важно четко выполнять задачи термообработки, обладать профессиональными навыками и строго контролировать процесс.

Отжиг стали является высокорезультативной технологией приведения микроструктуры деталей любой сложности и состава к оптимальному внутреннему строению и состоянию, которое требуется для последующих этапов термических влияний, обработки резанием и введения конструкции в эксплуатацию.

Отжиг – это процесс термической обработки, состоящий в нагреве стали до определенной температуры, выдержке при ней и последующем медленном охлаждении с целью получения более равновесной структуры. Особенностью отжига является медленное охлаждение.

В результате отжига в стали получаются равновесные структурные составляющие в соответствии с диаграммой состояния железоуглеродистых сплавов. С помощью отжига можно изменить форму и размеры зерен структуры стали, устранить неоднородность ее по химическому составу, уменьшить вредные внутренние напряжения, устранить наклеп и благодаря этому значительно улучшить свойства стали.

Отжиг чаще всего является предварительной операцией термической обработки, цель которой либо устранение дефектов предыдущих операций (литья, ковки и др.), либо подготовка структуры для последующей обработки резанием или закалки. В зависимости от того какую цель преследует отжиг, устанавливают различные режимы его проведения (температуру нагрева, время выдержки, скорость охлаждения).

– Отжиг первого вида. Фаза перекристаллизации отсутствует. Такой отжиг применяется для приведения металла в равновесное структурное состояние: понижается твердость, снимается наклёп. Возрастает пластичная и ударная вязкость, снимается внутреннее напряжение металла.

– Отжиг второго вида. Фаза перекристаллизации присутствует. Сталь нагревают до температуры выше критических точек. Затем идет выдержка и медленное охлаждение.

Также отжиг делится на полный и неполный.

– При полном отжиге сталь нагревают на 30-50 °С выше верхней критической точки. При этом структура стали превращается в аустенит – структурную составляющую углеродистых и легированных сталей и чугунов, возникающую при термической обработке сплавов в соответствии с диаграммой состояния железо-углерод. Далее идет медленное охлаждение до 500-600°С, это необходимо для образования феррита и перлита. Углеродистые стали охлаждаются со скоростью 50-100 °С/ч. В случае охлаждения стали на воздухе произойдет нормализация.

-При неполном отжиге сталь нагревают до температур между верхней и нижней критической точками. Далее медленно охлаждают. Неполный метод отжига применяется для получения структуры зернистого перлита (снижают твердость и улучшают обрабатываемость резанием).

Суть изотермического отжига заключается в нагреве материала выше верхней критической точки, последующей выдержке и охлаждении до температуры ниже нижней критической точки. Выдерживается материал до превращения аустенита в перлит – продукт эвтектоидного распада аустенита при медленном охлаждении железоуглеродистых сплавов. Данный метод применяется для легированных сталей.

Суть диффузионного отжига заключается в нагревании стали до температур, превосходящих критические точки. Затем следует продолжительная выдержка, необходимая для выравнивания неровностей структуры изделия. Гомогенизационный отжиг.

Термическая обработка металла, целью которой является получения равновесной структуры. Процессы, проходящие во время гомогенизационного отжига:

1. выравнивание химического состава до равновесного;

2. растворение избыточных фаз;

3. выделение фаз из пересыщенного твердого раствора – особый случай – гетерогенизация во время гомогенизации, наблюдается в алюминиевых сплавах, содержащих хром, цирконий и скандий;