Если вы задались вопросом о том, какое устройство лучше остальных подойдет для изготовления корпусной мебели, то следует рассмотреть форматно-раскроечный станок. Своими руками его вполне можно выполнить.

Назначение станка

Такое оборудование предназначается для продольного и поперечного раскроя материалов, а также для резки изделий под определённым углом. С помощью подобной техники можно выполнять щитовые заготовки и форматные обрезки. С помощью форматно-раскроечных станков можно выпускать продукцию высокого качества. Роль этого оборудования выражена в том, чтобы задавать определённые параметры деталям мебели для последующей их обработки.

Особенности пильного узла

Сварная конструкция описываемого агрегата обеспечивает хорошую устойчивость и отсутствие вибрации. Когда мастер раскраивает облицованные плиты, то в качестве основной проблемы выступает образование сколов, где зуб пильного диска выносится за пределы. Для того чтобы избежать этой проблемы, в конструкции описываемого оборудования присутствует пильный узел форматно-раскроечного станка. Своими руками его можно выполнить без проблем, он будет иметь вид цельной системы. В заводских аналогах эта часть отливается из чугуна.

На корпусе устанавливаются два электрических мотора, которые вращаются ременной передачей. Подрезной диск располагается ближе к заготовке, а его размеры могут достигать 120 мм. В попутном направлении вращение может достигать 8000 оборотов в минуту. Диск необходим для пропила облицовки, где выходят зубки главного диска, вращающегося во встречном направлении по отношению к заготовкам.

Такая конструкция позволяет добиться чистого и ровного пропила, который не будет испорчен сколами и задирами. На некоторых станках пильный узел устанавливается с помощью поворотных секторов, при этом он перестраивается на распил под определённым углом. Соотношение основного и подвесного пильных дисков при этом не нарушается. Пильный агрегат иногда располагается на станине, иногда – на рабочем столе.

Подготовка к проведению работ

Если вы намерены выполнить форматно-раскроечный станок своими руками, то необходимо ближе ознакомиться с его конструктивными особенностями. Главным рабочим узлом является блок реза, состоящий из:

- пильных дисков;

- раструба для подключения к стружкопылесосу;

- электродвигателя.

Мастеру необходимо будет подготовить определённые узлы, в качестве которых выступит не только станина, но и рабочий стол, прижимы для заготовки, подвижная каретка и защитные кожухи. Основным корпусом является станина, на нее в дальнейшем устанавливаются остальные элементы. На рабочем столе будет располагаться заготовка. Для ее изготовления нужно подготовить ровную поверхность, которая будет лишена дефектов, ведь они могут повредить ламинированный лист. Для фиксации деревянного полотна нужны будут прижимы.

Подвижная каретка представляет собой несущий элемент, который выполняется из труб круглого сечения или двутавровой балки. Если форматно-раскроечный станок своими руками изготовить с учётом вышеописанной конструкции, он станет наиболее простым вариантом, а собрать его можно будет из подручных материалов. При их выборе следует учитывать их способность претерпевать механические нагрузки, ведь функционирование станка сопровождается вибрацией. Иногда пильные диски располагаются в разных углах по отношению к заготовке. Основной при этом находится сверху, тогда как отрезной – снизу. Это повышает качество раскроя, однако усложняет процесс изготовления.

Рекомендации по сборке станка

Как только удастся выбрать комплектующие, можно начинать сборку станка. Для этого понадобятся:

- УШМ с диском по металлу;

- измерительный инструмент;

- сварочный аппарат;

- электрическая дрель.

Когда выполняется форматно-раскроечный станок своими руками, на первом этапе необходимо сделать станину, для чего используются трубы круглого или квадратного сечения. Их необходимо обрезать, учитывая схему, и укрепить между собой струбцинами. Как только удастся выверить размеры и правильно расположить элементы, можно начинать сваривать их. Для повышения жесткости необходимо расположить профили между ножками станины.

Методика проведения работ

Начиная манипуляции над подвижной кареткой, необходимо установить направляющие, в качестве которых может выступить труба или балка. Заготовки соединяются между собой. Конструкция каретки должна иметь ролики для передвижения. Что касается рабочего стола, то он должен быть максимально устойчивым. Его можно выполнить из двух материалов. Таким образом, основа выполняется из 3-миллиметрового листа, тогда как поверхность – из ДСП, на которую следует укрепить измерительную линейку.

Если вы решили выполнить вертикальный форматно-раскроечный станок своими руками, то необходимо будет изготовить еще и прижимы для листов. Они будут представлять собой рычажный механизм, а конфигурация при этом может быть любой. Важным условием является большая площадь фиксирующих компонентов. В роли дополнительного узла может выступить компонент для изменения высоты дисков по отношению к поверхности листа. Для этого устанавливается механизм подъема, блок резки укрепляется относительно заготовки. Трудоемкость работ при этом будет повышена, придется приобретать дополнительные комплектующие или самостоятельно их изготавливать.

Описание станка «Силкин»

Вас может заинтересовать форматно-раскроечный станок «Силкин». Своими руками подобное оборудование вы можете изготовить по вышеописанной технологии. Если же речь идет об упомянутой модели, то она известна потребителю уже в течение 10 лет. По габаритам обработки, а точнее по длине пропила, в продаже можно встретить 3 модификации:

По специальному заказу может быть изготовлено оборудование, длина пропила которого составляет 5000 мм. Перед тем как сделать форматно-раскроечный станок своими руками, вы должны помнить, что заводские модели и варианты, выполненные в собственном гараже, будут предполагать в процессе эксплуатации необходимость проведения ремонта. Обычно он заключается в замене подшипников. Описываемые агрегаты, как показывает практика, работают без нареканий в течение 5 лет. А вот ремонтировать или менять направляющие не потребуется вовсе, ведь конструкция выбирает люфты при работе.

Заключение

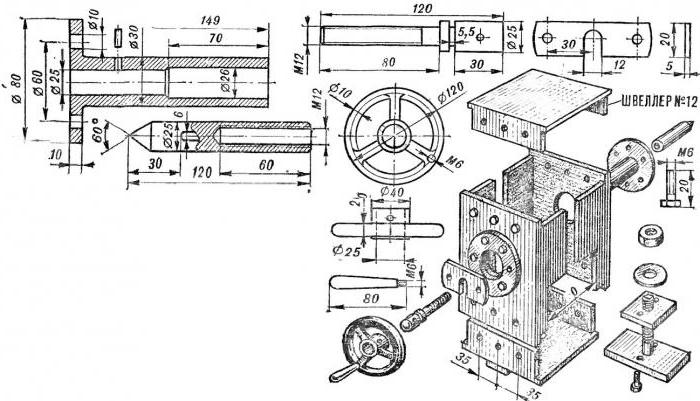

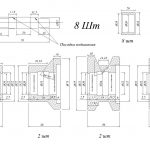

Для проведения работ по изготовлению описываемого оборудования необходимо подготовить подрезной диск, валы, позаимствованные у сельскохозяйственной техники, набор инструментов по металлу, а также сварочный аппарат. Когда выполняется форматно-раскроечный станок своими руками, чертежи рассматриваются или подготавливаются заранее. Ознакомившись с ними, вы сможете понять, что конструкция предполагает необходимость выполнения прочной станины, для которой можно использовать металлические швеллеры.

Форматно-раскроечный станок — оборудование, которое предназначено для распила мебельной плиты. Представляет собой конструкцию, состоящую из пильного узла и станины. Пильный узел представляет собой два пильных диска, с параллельными осями вращения, которые расположены на одной линии. Причем один из дисков большего один меньшего диаметра и вращаются в разные стороны — по направлению друг к другу.

Для того кто решил заняться изготовлением мебели наличие форматно-раскроечного, или как его еще называют круглопильного форматного станка — необходимое условие. Но стоят такие станки недешево, и если вы только начинаете заниматься производством мебели, то покупка такого сложного дорогостоящего станка не всегда возможна и оправданна. Но есть выход — собрать такой станок самостоятельно.

Для тех, кто умеет все делать своими руками, изготовление форматно раскроечного станка — выполнимая задача. Для этого только нужно, во-первых изучить конструкцию станка, во-вторых, собрать необходимые материалы, ну а инструменты у мастера на все руки всегда найдутся.

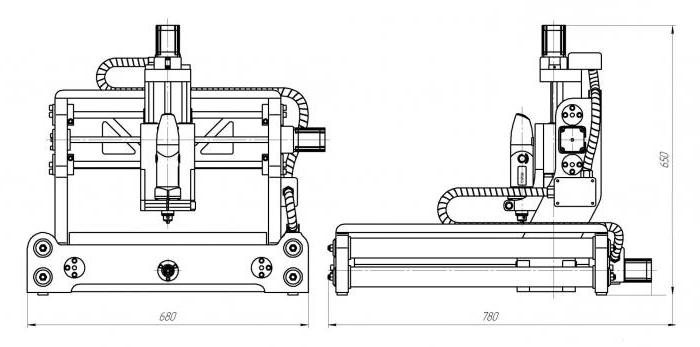

Изготовление можно начать со сборки прочной стальной станины из металлического швеллера и металлических уголков. При этом требуется выдержать такие габариты: длина станка — 6500-6700 мм, ширина 2500 мм, высота 800-1100 мм.

|

| Схема, применяемая обычно в промышленных станках |

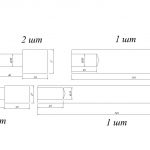

Верхнюю часть стола нужно сделать подвижной, чтобы она передвигалась вместе с мебельным листом. При этом длину реза выбирают от 2500 до 3000 мм. Для того чтобы сделать столешницу подвижной используют направляющие, которые движутся по роликам.

После этого на станок нужно навесить две пилы. Первая по ходу движения листа пила, так назы-ваемая подрезная, должна быть меньшего диаметра до 120 мм и со скоростью вращения 8000 об/мин. Подрезная пила вращается в направлении от плиты. Основная пила вращается со скоростью 5000 об/мин и имеет диаметр 250 мм.

Для вращения пил применяют два разных асинхронных двигателя — для вращения основной пилы — мощностью 3-3,5квт, для подрезной мощность может быть немного меньше. Двигатели соединяются с валом с помощью клиноременной передачи. С помощью той же самой клиноременной передачи можно регулировать скорость вращения валов. Для удобства можно спроектировать приспособление для наклона стола. С помощью специального этого приспособления можно регулировать наклон стола до 45° относительно дисков.

Форматно-раскроечные станки – это один из основных видов необходимого оборудования для изготовления мебели. Раскрой плит ДСП, ДВП и МДФ и других листовых материалов производится с помощью форматно-раскроечных станков.

Одно из основных свойств форматников – точность распила, так как этот параметр оказывает большое влияние на качество изготовляемой мебели.

Без форматно-раскроечного станка в мебельном производстве делать нечего, но не у всех есть возможность начать бизнес с покупки хорошего оборудования. И тут на помощь приходит бесценный опыт товарищей-мебельщиков, которые с удовольствием делятся своими наработками на форуме мебельщиков.

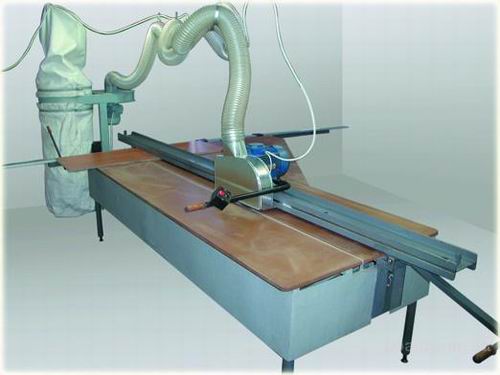

Рассмотрим изобретение пользователя DokaLe, это НЕ первый его форматник, потому в данном варианте учтен опыт предыдущей работы над станком. Станок обеспечивает достаточно высокую точность раскроя, 0.1 мм при прямолинейной обработке по длине 2750мм, что является отличным показателем для самодельного оборудования. Сам станок занимает места меньше чем «заводские» образцы, длина станка составляет 4,5 метра и умещается в гараже размерами от стены до стены 6м, в то время когда для размещения «заводского» станка необходимо порядка 7 м. что является причиной поиска помещений с более высокой арендной платой.

Пильный узел с коробом для сбора опилок. Обратите внимание, что диски крутятся «друг на друга».

Линейка, с ограничительным прижимом.

Посмотрите видео ролик о работе данного станка:

Перед тем как продолжить расссказ про данный станок, хочу показать, как выглядел предыдущий вариант. Он был очень прост в изготовлении и имеет низкую себестоимость. Проработал 10 лет.На станке стоят дешевые китайские диски АТАКА, но пилят они почти без сколов. Каретка перемещается с помощью 12 подшипниковых колес от болгарского накопителя на магнитных носителях. На каждый пильный диск был установлен отдельный двигатель.

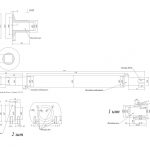

Вал с ременной передачей.

Итак, вернемся к новой модели. Станок позволяет обрабатывать детали с длиной пропила 2770мм, при длине стандартного листа 2750мм. Если необходимо распилить лист длиной 3500 мм. тогда потребуется его предварительно распилить на две части.

На станке предусмотрен расклинивающий нож, и это не случайно.

При обкатке нового станка отлетел обрезок (100х100мм) по ходу основной пилы. После экспериментов стало понятно, что обрезок подкидывает задним фронтом основной пилы и выкидывает вперед на подающего материал. (на видео есть момент без расклинивающего ножа и корпуса), после чего поставили нож. Это единственная его функция при данной конструкции станка.

Дело в том, что листы ЛДСП имеют внутреннее напряжение. Особенно это заметно на залежалых деталях или отсыревшем материале. Такой материал после пропила основным диском, начинает сжимать пропиленную щель. Если лист большой, то обратным ходом диска может поколоть лицевую сторону матераила. Если деталька маленькая, то ее может подбросить вверх. Поэтому расклинивающий нож необходим. Толщина ножа должна быть не меньше ширины диска, тоесть примерно 4 мм.

Рассмотрим более подробно из чего состоит станок и основные характеристики:

– двигатель основного вала – АИРЕ 80, 220В, 2800 об/мин, 2,2 кВт;

– двигатель подрезного узла – АИРЕ 71, 220В, 2800 об/мин, 1,1 кВт;

– ступенчатая скорость каретки обеспечивается двигателем постоянного напряжения 36В;

– редуктор червячный самый маленький из серии, 28-й, итальянского производства, оказался дешевле российского аналога почему-то.

На редукторе два шкива с двух сторон, каретка передвигается при помощи двух трехмиллиметровых тросиков в оплетке. На основном валу получаем скорость вращения 3500 об/мин, установлен клиновой ремень. Для подрезки получается более скоростной выход — 5800 об/мин, установлен поликлиновой ремень на 8 ручьев.

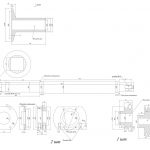

Основная пила имеет подъем 0-52мм, подрезная 0-4мм. Наклона пилы под углом нет. В качестве направляющих выступает калиброванный прут 25мм длиной 4,2 метра.

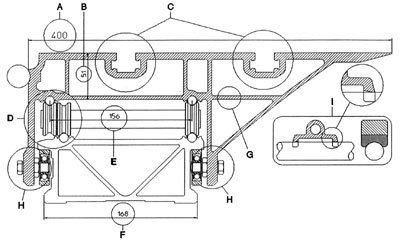

Каретка сделана из 30мм текстолита, размер 750х500мм. Все 8 роликов каретки каленые, по два подшипника в каждом. Стоят они парами под различными углами наклона, потому касание роликов с направляющей происходит в разных точках, это уменьшает износ направляющих, не дает накатывать канавку. С обеих сторон направляющей установлены конечные выключатели. На обратном ходу установлен дублирующий резервный конечник, на случай выхода из строя основного, а для индикации неисправности основного конечника установлена световая сигнализация.

Для цепи управления станком в силовой шкаф установили стабилизатор Ресанта 500Вт.

Столы изготовлены из МДФ толщиной 21мм и 32 (16+16)мм.

В качестве прижимов используются обычные мебельные газ-лифты на 5 килограмм.

Джойстик используется самодельный, трещетку взяли из автомобильного набора головок.

Везде использовались закрытые с обеих сторон малошумящие немецкие подшипники.

Габаритные размеры станка – 4500х2800мм.

Настройка станка производилась прибором (в быту называют цешкой) на замыкание с помощью двух натянутых струн. Настройка подрезки под основную пилу производилась с помощью прокладочных колец.

Процесс настройки происходит следующим образом.

Натягиваем два тросика 1мм сбоку и сверху. На направляющей устанавливается специальное приспособление с двумя пластинками, которые стоят в вертикальной и горизонтальной плоскости. Ее поверхности касаются с тросиком (на фото видно намеченные места касания). К тросикам подключен первый вывод «цешки», а к направляющей второй, установлен режим «ОМ». Направляющая и тросики изолированы (нет гальванической связки). Между верхним тросом и верхней пластинкой вставляем лист бумаги, внизу к профилю прикручивается струбцина (см. фото), у нее есть два болта. Настраиваем на касание с тросом (смотрим по прибору). После этого убираем бумагу и вставляем между боковым тросом и боковой пластиной (у автора штырь). С помощью болтов настраивается высота на замыкание (видно по прибору). Процедура повторяется отдельно с каждым узлом, в авторском варианте по 25 на каждой направляющей.

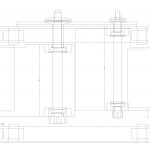

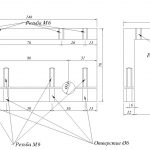

Ниже представлены рисунки каретки и валов, а также чертежи роликов и шарниров.

Также интерес представляет и оригинальная конструкция кабель-каналов из фанеры, за работой которых можно понаблюдать в видеоролике. Как видно, уложенные в них провода и шланги нигде не перегибаются и не придавливаются, что увеличивает износостойкость и продляет жизнь станку.

Направляющие, сделанные из стали повышенной прочности 40Х, калибруются в специальных цехах методом волочения (разг. Протаскивания) через отверстие определенного диаметра, такие предприятия есть в любом среднем городе.

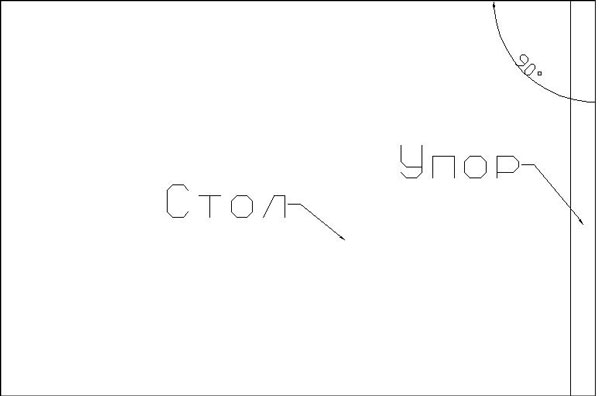

Регулировка плоскости стола относительно направляющей осуществляется следующим образом:

К столу под углом 90° клеится упор.

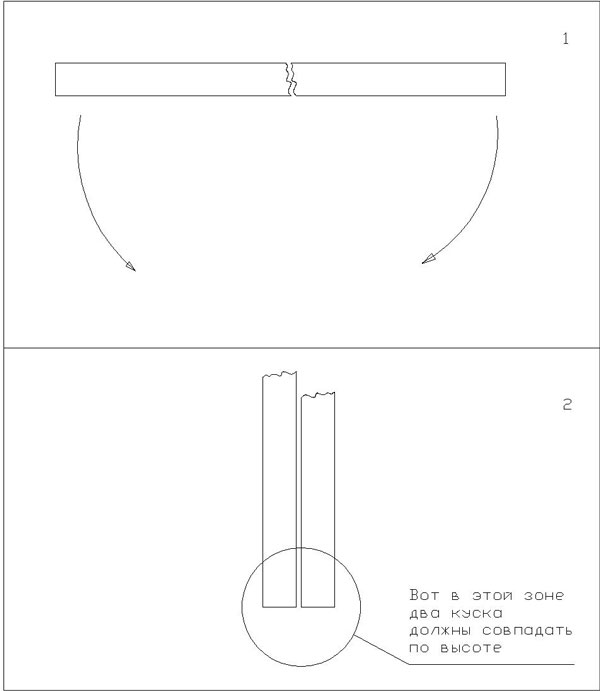

Выравниваем стол параллельно ходу каретки (на глаз). Стол прикручиваем одним саморезом к основанию станка. Берем прямоугольный кусок ЛДСП 600х600 мм. Поочередно срезаем с каждого края по 3мм (при этом деталь вращается строго по часовой стрелке 4 раза). После этого пятый раз поворачиваем деталь по часовой стрелке и делаем срез 15мм, берем этот отрезок, ставим на ребро и ломаем посередине. Полученные две части складываем вместе.

Если куски не совпали – начинаем двигать столешню в нужную сторону и повторяем процедуру с пилением ламината до получения идеального результата – точного совпадения высоты двух частей. Когда нужный результат достигнут – прикручиваем намертво столешню.

При работе со станком следует учесть следующие моменты:

Если не отвести каретку назад и положить деталь на стол – каретка будет возвращаться в автоматическом режиме не зависимо от того держит ли рабочий джойстик или нет. При этом она врежется в деталь рассекателем, если рабочий не успеет нажать красную кнопку аварийной остановки. Ничего страшного не произойдет, максимум испортится деталь, но в принципе при небольшой доработке эта проблема решаема.

Если нужно отпилить угол с детали немного неудобно целиться, но это легко решается установкой лазерной полосы там где движется пила.

Максимальная длина детали которую можно прогнать 2800мм, это следует учитывать.

А так получается очень надежный, удобный и компактный форматный станок для небольшого производства. Сейчас один из пользователей, dabasov, успешно повторяет опыт автора и собирает такой же аппарат для своего строящегося цеха.

Наблюдать за темой можно на форуме.

Не забудьте поблагадарить автора концепта, за предоставленную информацию. Отдельное спасибо пользователю DokaLe от «Блога интересных идей».