Сущность процесса сводится к тому, что расплав заливают в тонкостенную форму толщиной 6–10 мм, изготовленную из песчано-смоляной формовочной смеси на основе термопластичных и термореактивных связующих смол. В сравнении с литьем в песчано-глинистые формы способ имеет повышенную точность литейной формы и позволяет в два раза снизить припуск на механическую обработку. Получаемые отливки имеют толщину стенки 3–15 мм, массу 0,3–300 кг. Этим способом обрабатывают чугуны, углеродистые и легированные стали, алюминиевые, медные, магниевые, цинковые сплавы. Его особенности обусловлены свойствами связующего, в качестве которого обычно используют смесь фенолформальдегидной смолы с 8% уротропина. В исходном состоянии смола термопластична, в присутствии уротропина она становится термореактивной, полимеризуется и затвердевает необратимо.

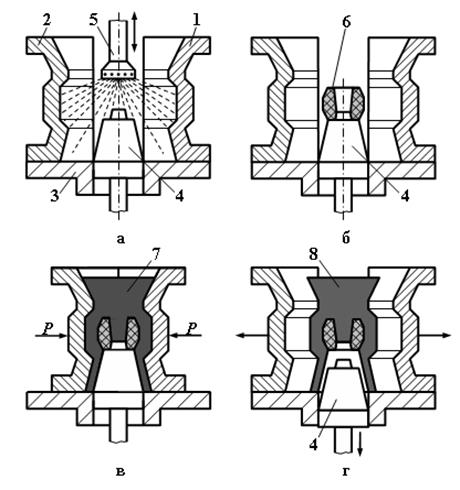

Схематично технология получения оболочковых форм выглядит следующим образом. Металлическую модель 2 (рис. 7.25, а), закрепленную на модельной плите 1, нагревают до 200–250°С. Затем ее покрывают формовочной смесью 3 и выдерживают 10–30 с (рис. 7.25, б). Смола формовочной смеси расплавляется, склеивает песчинки и дополнительно полимеризуется, образуя оболочку 4 толщиной 5–20 мм. Непрореагировавшую смесь ссыпают с модели (рис. 7.25, в) и образовавшуюся оболочку 4 снимают с помощью специального толкателя 5.

Рис. 7.25. Схема получения оболочковых форм:

1 – модельная плита; 2 – металлическая модель; 3 – формовочная смесь; 4 – оболочковая полуформа; 5 – толкатель; б – оболочковая форма; 7 – опока-контейнер; 8 – кварцевый песок

Для окончательного отверждения смолы и получения полуформ оболочки помещают в печь, нагретую до 300–350°С, и выдерживают 1–1,5 мин. При сборке в одну gолуформу устанавливают стержни и накладывают вторую полуформу. Затем полуформы, находящиеся в горячем состоянии, склеивают синтетическим клеем. Полученную оболочковую форму 6 помещают в опоку-контейнер 7 и засыпают кварцевым песком 8 или металлической дробью (рис. 7.25, г) для предохранения от преждевременного разрушения при заливке расплавленного литейного материала. На рис. 7.26 показаны оболочки с отвердевшими отливками перед их разрушением.

Рис. 7.26. Оболочки после заливки и отверждения металла

Расход формовочной смеси при литье в оболочковые формы в 8–10 раз меньше, чем при литье в песчано-глинистые формы. Следует отметить обстоятельства, сужающие область применения этого способа: ограничение размеров форм ввиду снижения жесткости и коробления; возможность насыщения металла в поверхностных зонах углеродом, что делает нежелательным использование таких форм при производстве отливок из низкоуглеродистых сталей; выделение токсичных фенолсодержащих газов, для удаления которых требуется мощная вентиляция.

Рациональная область использования – серийное и крупносерийное производство отливок средней сложности, точных по размерам и с чистой поверхностью. Например, ребристые цилиндры для мотоциклов, коленвалы для автомобильных двигателей.

Сущность способа состоит в том, что модель изготовляют из материала, который можно выплавить или растворить и получить неразъемную форму, что обеспечивает высокую точность отливок. Чаще всего используют легковыплавляемую воскообразную массу. Литьем по выплавляемым моделям получают отливки сложной конфигурации с толщиной стенки до 0,5 мм в основном из стали, титана и жаропрочных сплавов, трудно обрабатываемых механически. Другие преимущества этого способа: получение высокой точности размеров и малой шероховатости поверхности, что в ряде случаев устраняет механическую обработку и открывает возможности получения узлов изделий, которые при обычных способах литья пришлось бы собирать из отдельных деталей.

Технология литья по выплавляемым моделям является многоопtрационной (рис. 7.27).

Рис. 7.27. Схема процесса изготовления отливок по выплавляемым моделям:

1 – отливка; 2 – пресс-форма; 3 – модель; 4 – литниково-питающая система; 5 – паяльник

Специфические операции: изготовление разовой неразъемной модели самой отливки и литниково-питающей системы; сборка их в единые блоки; приготовление суспензии из связующего и пылевидного огнеупорного наполнителя; формирование на модельных блоках огнеупорной оболочки; удаление моделей из оболочки без нарушения ее целостности; упрочнение оболочки прокаливанием.

К достоинствам процесса литья в песчано-глинистые формы следует отнести:

-универсальность процесса, т.е. возможность получать отливки из любых сплавов, любых размеров и массы, любой геометрической сложности в условиях индивидуального, серийного или массового производства;

-низкая стоимость литья;

-высокая производительность – до 180-240 форм в час (на опочных автоматических линиях) и до 500 форм в час (безопочная формовка);

-возможность механизации (литейные конвейеры) и полной автоматизации процесса (автоматические литейные линии).

К недостаткам процесса относятся:

-большой объём применяемых вспомогательных материалов, что влечёт за собой необходимость в значительных производственных площадях и в специальном оборудовании для их переработки;

-большой объём отходов (нерешённость вопросов экологии);

-недостаточные точность и качество поверхности отливок, и как следствие – большие потери металла в стружку;

-пониженные механические свойства металла при производстве толстостенных отливок (из-за пониженной скорости затвердевания);

-неблагоприятные условия труда в литейном цехе.

Специальные способы литья

Специальные способы литья по сравнению с литьём в песчаные формы обеспечивают большую точность отливок, повышают качество поверхности, снижают припуски на механическую обработку. Некоторые из них позволяют резко сократить или ликвидировать потребность в формовочных и стержневых материалах, улучшить условия труда. Стоимость деталей, как правило, уменьшается. Однако в некоторых случаях стоимость литых заготовок может повышаться. Общий объём производства литых заготовок специальными способами литья в машиностроении не превышает 15%.

Литьё по выплавляемым моделям

При этом способе расплавленный металл заливают в многослойные неразъемные тонкостенные керамические формы, изготовленные по выплавляемым моделям. Этим способом отливают сложные, но небольшие по массе детали и заготовки из углеродистых и легированных сталей, твёрдых сплавов, сплавов на основе титана, меди и алюминия Неразъёмную литейную форму изготавливают по неразъёмной модели из легкоплавкого материала (парафин, стеарин, церезин) путём многократного погружения в жидкую огнеупорную суспензию с последующей обсыпкой кварцевым песком и подсушкой на воздухе (или в атмосфере аммиака), после чего модель из формы выплавляют и в образовавшуюся полость заливают расплавленный металл.

Технологический процесс изготовления отливки по выплавляемым моделям включает:

Первый этап (выплавить жидкий металл) определяется, как правило, видом заливаемого сплава. Для черных сплавов в большинстве случаев применяют индукционную плавку в печах высокой или промышленной частоты, для легкоплавких цветных сплавов – возможно применение электропечи сопротивление. Специфическим для рассматриваемого ТП является второй этап – изготовить форму по выплавляемым моделям.

Второй этап включает шесть основных операций: изготовить модель из легкоплавкого материала ,изготовить модельный блок , образовать огнеупорную многослойную оболочку , выплавить модельный состав из формы, прокалить форму .

Толщина стенок многослойной керамической формы от 4 до 6 мм, число слоёв – от 3 до 10. Исходным материалом для формы служит огнеупорное покрытие (суспензия), включающее пылевидный кварц (или мелкий кварцевый песок) в сочетании с гидролизованным раствором этил силиката – (С2Н5О)4Si. Пример состава гидролизованного раствора этил силикат (в % по массе): ацетон – 40, этил силикат – 40, вода подкисленная (вода + 1,5 % НСL) – 20. Суспензия в свою очередь включает: кварц пылевидный – 70 %, гидролизованный раствор этилиликата 30 %,. Возможны и другие соотношения.

Третий этап ТП – залить металл в форму. После прокалки форму извлекают из печи и без охлаждения заливают расплавленным металлом. Заливка металла в раскаленные формы способствует получению тонкостенных отливок сложной геометрической формы. Возможна заливка форм центробежным способом.

Четвертый этап – выдержать металл в форме для затвердевания и охлаждения. Заливка осуществляется ручными ковшами небольшой емкости .

Пятый этап – выбить блок отливок из формы. После затвердевания и охлаждения отливок в форме контейнер переворачивают, песок возвращают для повторного использования, блок отливок с керамикой окончательно охлаждают.

Шестой этап –выполнить финишную обработку. Она включает, как правило, отбивку керамики, отделение литников, выщелачивание остатков керамики, промывку в горячей воде, сушку, термообработку, зачистку, контроль отливок. Керамику от отливки отделяют на виброустановках , однако на некоторых поверхностях и в отверстиях керамика остается . После этого отливки отделяют от литниковой системы и помещают в расплав щелочи для окончательного удаления остатков керамики (время выщелачивания до 3-х часов). Очищенные отливки промывают горячей водой, высушивают, зачищают заусенцы и остатки литниковой системы, подвергают окончательному контролю.

Достоинства процесса:

– высокие точность и качество поверхности отливки, позволяющие на 80% и более исключить последующую механическую обработку;

– снижение себестоимости деталей на 30-70%;

-возможность получения сложных тонкостенных отливок (до 0,6 мм.) из сталей и твердых сплавов;

– отсутствие, в большинстве случаев, литейных стержней;

– высокая производительность в условиях массового производства – до 100 блоков в час;

– возможность полной автоматизации (наличие автоматизированных линий, агрегатов, установок);

– значительное улучшение условий труда.

Недостатки процесса:

– высокая себестоимость 1 тонны литых заготовок – в 10 и более раз выше, чем при литье в песчано-глинистых формах;

– сложность технологического процесса и длительность технологического цикла;

– ограничение отливок по размерам (до 250 мм) и массе (до 10 кг)

Литье в оболочковые формы

При этом способе литья расплавленный металл заливают в тонкостенные оболочковые формы, изготовленные из песчано-смоляных смесей по нагреваемой оснастке. Толщина оболочковых форм от 5 до 20 мм, форма состоит из 2-х полуформ, которые, как правило, склеиваются. Применяют оболочковые формы, как с вертикальной, так и с горизонтальной плоскостями разъема. Для получения внутренних плоскостей отливок используют песчано-смоляные оболочковые (тонкостенные), либо монолитные стержни. Форма и стержни имеют высокую газопроницаемость, что способствует хорошему заполнению формы металлом, получению тонкостенных отливок. Оболочковая смесь состоит из сухого кварцевого формовочного песка (основа смеси) и порошкообразной фенолоформальдегидной термореактивной смолы (5-7% по массе). Применяют либо механические смеси, либо плакированные. В последнем случае смола наносится на поверхность зерен песка по специальной технологии. Термореактивная смола при нагревании расплавляется, а затем необратимо затвердевает. Термостойкость затвердевшей смолы – свыше 700 0 С

Оболочковые формы изготавливают по нагреваемой металлической оснастке бункерным, либо пескодувным способом. Широкое применение в промышленности нашел бункерный способ, который обеспечивает лучшее качество оболочковых форм. Оболочковые полуформы изготавливают одновременно: на одной подмодельной плите монтируют две полумодели. Материал моделей – сталь, серый чугун.

Литье в оболочковые формы применяют при производстве ответственных отливок из стали, серого и высокопрочного чугунов, бронзы, латуни в условиях серийного и массового производства (коленчатые валы из высокопрочного чугуна, гильзы ребристых цилиндров из серого чугуна для тракторных двигателей и мотоциклов, детали гидронасосов, рабочие и направляющие колеса турбонасосов, звенья цепей из жаростойкого сплава, вентили и др.).

Технологический процесс литья в оболочковые формы можно разделить на:

– выплавить жидкий металл – определяется в основном видом заливаемого сплава. Для плавки в частности, черных металлов широко используются дуговые электроды.

– заливка металла в формы осуществляется с помощью чайниковых ковшей средней емкости (до 500 кг).

Специфику ТП определяет:

Изготовить оболочковую форму. Этот этап включает : изготовить оболочковую смесь, изготовить стержни , изготовить оболочковые полуформы , собрать и скрепить оболочковую форму , охладить и установить оболочковую форму в контейнер , засыпать форму дробью .

Залить металл в форму. Оболочковая форма хорошо заполняется металлом благодаря её низкой теплопроводности и хорошей газопроницаемости.

Выдержать метал в форме для затвердевания и охлаждения. Благодаря чугунной дроби процесс затвердевания, и охлаждения отливки в форме значительно ускоряется, что способствует повышению механических свойств металла. При затвердевании и охлаждении отливки в форме стенки оболочковой формы сильно разогреваются, смола частично выгорает, форма разрушается.

Выбить отливку из формы (выбивка). Контейнер опрокидывают на выбивную решетку, чугунная дробь возвращается для повторного использования, части оболочковой формы идут на выброс (в отвал), отливку направляют на охлаждение и финишную обработку.

Выполнить финишную обработку. По содержанию эта операция мало отличается от финишной обработки отливок при литье в песчано-глинистые формы.

Достоинства процесса:

-повышенные точность и качество поверхности отливки;

– возможность получения сложных тонкостенных отливок из черных сплавов (серый чугун до 1,5 мм, сталь – до 3 мм);

– высокая производительность в условиях массового производства – до 300 форм в час;

– возможность полной автоматизации (наличие одного – двух – четырех позиционных автоматов, автоматических линий);

Недостатки процесса:

– нерешенность вопросов экологии: значительные выделения вредных газов на всех этапах технологического процесса, большой объем отходов, высокая стоимость, газоочистки и регенерации отходов;

– высокая стоимость фенолоформальдегидной смолы;

– ограничение отливок по размерам (до 1000 мм) и массе (до 100 кг).

Последнее изменение этой страницы: 2016-06-23; Нарушение авторского права страницы

| ЛОФ Литье в оболочковые формы | Высокая чистота поверхности и точность размеров. Хорошая газопроницаемость формы обеспечивает отсутствие газовых пор. Легко удаляются отливки из формы, т. к. при выгорании фенолформальдегидной смолы создается тонкая газовая рубашка, которая защищает поверхность отливки от пригара смеси. Форма легко разрушается. Расход формовочной смеси в 5-10 раз меньше, чем при литье в песчаные формы. | Дороговизна фенолформальдегидной смолы. Выделение вредных веществ при нагреве и выгорании фенолформальдегидной смолы. Ограничение размера и массы отливок. |

4. Литье в металлические (не разрушаемые) формы

Центробежное литье (ЦЛ) (рис. 36.8, 36.9)

Различают машины с вертикальной и горизонтальной осями вращения.

а- машины с вертикальной осью вращения(рис. 36.8)

|

| Рис. 36.8. Изготовление отливки на вертикальной центробежной машине 1 – поддон; 2 – изложница; 3 – крышка (предотвращает разбрызгиваеие расплавленного металла); 4 – шпиндель; 5 – разливочный ковш; 6 – расплавленный металл, образующий отливку Процесс изготовления отливки. Металлическая изложница 2, закрытая крышкой 3, устанавливается на поддоне 1 и через шпиндель 4 приводится во вращение от электродвигателя. В изложницу 2, через отверстие в крышке 3, из разливочного ковша 5 заливается расплавленный металл 6, При охлаждении расплавленного металла во вращающейся изложнице под действием центробежных сил формируется отливка. Крышка 3 предотвращает разбрызгивание расплавленного металла при вращении изложницы. Изложница вращается до полного затвердевания залитого расплава, после чего отливку извлекают из изложницы. Продукция: – детали типа тел вращения (трубы, втулки, кольца, гильзы и т.д.) – поочерёдной заливкой можно получать многослойные заготовки, такие, как двухслойные (биметаллические) трубы (залив сначала слой чугуна, а следом, например, слой бронзы). Недостатки: неравномерная толщина стенки отливки в вертикальном направлении. Применяется для изготовления тел вращения малой протяженности. |

б – машины с горизонтальной осью вращения(рис. 36.9)

Рис. 36.9 Изготовление отливки на горизонтальной центробежной машине 1 – металлическая изложница; 2 – опорные ролики; 3 – стержень, формирующий раструб трубы; 4 – разливочный ковш; 5 – жёлоб; 6 – тележка; 7 – образующаяся отливка Процесс изготовления отливки. Металлическая изложница 1закрепляется в опорных роликах 2 и приводится во вращение электродвигателем (рис. 36.9). Для образования раструба трубы в изложницу перед началом работы устанавливается песчаный стержень 3. После того, как электродвигатель приводит изложницу1во вращение (с частотой 150–1200 мин –1), расплавленный металл из разливочного ковша 4 заливается в изложницу по жёлобу 5, установленному на тележке 6. В процессе заливки жёлоб 5синхронно с ковшом 4 перемещается вправо с постоянной скоростью, что обеспечивает получение одинаковой толщины отливаемой трубы 7 по её длине. Изложница вращается до полного затвердевания залитого расплава, после чего отливку извлекают из изложницы. Иногда, для лучшего заполнения полости формы расплавленным металлом, изложницу устанавливают под углом α. В зависимости от жидкотекучести расплавленного металла значение α лежит в диапазонеα= 5-12 град. Машины с горизонтальной осью вращения применяются для получения отливок большой протяженности. Преимущества и недостатки центробежного литья Рис. 36.9 Изготовление отливки на горизонтальной центробежной машине 1 – металлическая изложница; 2 – опорные ролики; 3 – стержень, формирующий раструб трубы; 4 – разливочный ковш; 5 – жёлоб; 6 – тележка; 7 – образующаяся отливка Процесс изготовления отливки. Металлическая изложница 1закрепляется в опорных роликах 2 и приводится во вращение электродвигателем (рис. 36.9). Для образования раструба трубы в изложницу перед началом работы устанавливается песчаный стержень 3. После того, как электродвигатель приводит изложницу1во вращение (с частотой 150–1200 мин –1), расплавленный металл из разливочного ковша 4 заливается в изложницу по жёлобу 5, установленному на тележке 6. В процессе заливки жёлоб 5синхронно с ковшом 4 перемещается вправо с постоянной скоростью, что обеспечивает получение одинаковой толщины отливаемой трубы 7 по её длине. Изложница вращается до полного затвердевания залитого расплава, после чего отливку извлекают из изложницы. Иногда, для лучшего заполнения полости формы расплавленным металлом, изложницу устанавливают под углом α. В зависимости от жидкотекучести расплавленного металла значение α лежит в диапазонеα= 5-12 град. Машины с горизонтальной осью вращения применяются для получения отливок большой протяженности. Преимущества и недостатки центробежного литья |

| ЦЛ Центробежное литье | Возможность получения пустотелых отливок без применения стержней, получение плотной и мелкозернистой структуры. | Высокая стоимость оборудования. При литье в металлические формы из-за быстрого охлаждения уменьшается жидкотекучесть расплава. Из-за низкой податливости формы возможно образование трещин. Возможно возникновение газовой пористости из-за отсутствия достаточной газопроницаемости формы. |

Рис. 36.10. Литье в кокиль 1 – правая полуформа кокиля; 2 – левая полуформа кокиля; 3 – поддон; 4 – металлический стержень; 5 – пульверизатор; 6 – песчаный стержень; 7 – расплав; 8–отливка. Последовательность операций при литье в кокиль: а– нанесение огнеупорного покрытия на рабочие поверхности кокиля и металлического стержня; б– установка песчаного стержня; в– соединение полуформ кокиля и заливка расплава; г– раскрытие кокиля и вытягивание металлического стержня из застывшей отливки:

Рис. 36.10. Литье в кокиль 1 – правая полуформа кокиля; 2 – левая полуформа кокиля; 3 – поддон; 4 – металлический стержень; 5 – пульверизатор; 6 – песчаный стержень; 7 – расплав; 8–отливка. Последовательность операций при литье в кокиль: а– нанесение огнеупорного покрытия на рабочие поверхности кокиля и металлического стержня; б– установка песчаного стержня; в– соединение полуформ кокиля и заливка расплава; г– раскрытие кокиля и вытягивание металлического стержня из застывшей отливки:Дата добавления: 2016-06-05 ; просмотров: 2911 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ