Металлографию используют для выявления реальных размеров дефектов путем их вскрытия, а также оценка правильности выбора материалов и параметров процесса сварки изготовлением макро- и микрошлифов и анализа структуры шва и зоны термического влияния.

Металлографический анализ – это анализ структурообразования металлов и сплавов, то же, что и металлографическое исследование. Несмотря на то, что металлографический анализ и металлографическое исследование это синонимические понятия, во второе определение принято вкладывать более широкий смысл (подробнее – на странице Металлографические исследования). Исходя из этого, можно сделать вывод, что металлографический анализ является одним из методов металлографических исследований.

Понятие "металлографический анализ" трактуют, как метод изучения микро- и макроструктуры металлов и сплавов с помощью визуального наблюдения при различном увеличении. То есть металлографический анализ это комплекс именно оптических исследований металлов и сплавов.

Любой металлографический анализ включает в себя четыре этапа:

- Пробоотбор

- Пробоподготовка

- Собственно металлографический анализ

- Статистическая обработка результатов анализа.

Под металлографическим анализом подразумевают изучение микроструктуры металлов и сплавов, а также их макроструктуры в условиях металлографической лаборатории при помощи специального оборудования, приспособлений и по специализированным методикам.

Основным инструментом металлографического анализа является металлографический микроскоп. В настоящее время существует большой выбор специализированных металлографических микроскопов, ориентированных на те или иные производственные условия. Кроме того, получили широкое распространение полуавтоматические системы металлографического анализа изображений, включающие в себя цифровую камеру и программное обеспечение.

Пробоотбор металлов и сплавов имеет некоторые особенности.

Пробы жидкого (расплавленного) металла отбирают при разливе или же из уже разлитого металла после перемешивания и удаления шлака. Существует ряд методик пробоотбора жидкого (расплавленного) металла.

При отборе пробы* твёрдого металла (представленного в виде отливки) структура металла может быть неоднородной. Поэтому пробоотбор осуществляют в наиболее характерных зонах металлопродукции. Правила пробоотбора установлены соответствующими стандартами.

Пробоотбор для металлографии осуществляют огневым способом (автогеном) или холодным (на металлорежущих станках). Во время пробоотбора необходимо соблюдать меры, предохраняющие образцы от нагрева и наклёпа (которые могут привести к изменению структуры и свойств).

Пробоподготовка в металлографии, включающая в себя несколько этапов, повышает точность получаемых результатов. Главной задачей пробоподготовки является подготовка анализируемого вещества к дальнейшему исследованию. Благодаря пробоподготовке повышается безопасность исследования, ускоряется процесс тестирования и снижается погрешность итоговых значений.

Этапы пробоподготовки в металлографии:

– получение микрошлифа путем вырезки;

– получение гладкой поверхности на токарном или фрейзерном станке;

– шлифование;

– полирование;

– анализ поверхности шлифа до травления;

– травление.

Шлифование – это механическая обработка металлического образца, при которой устраняются неровности перед полированием. При шлифовании сглаживаются поверхности хрупких и твердых материалов.

Расходные материалы для шлифования:

– твердый зернистый песок. Чем меньше зерна песка, тем меньше ямки на поверхности шлифа;

– более твердый наждак подходит для шлифования черных и цветных металлов;

– корунд и карборунд подходит для шлифования закаленной стали, бронзы;

– крокус или окись железа используют при шлифовании латуни, цинка и алюминия;

– полировальная или венская известь – для мягких металлов и сплавов.

Современное лабораторное оборудование для грубой шлифовки полностью автоматизируют данный процесс. Программируемые планарные станки позволяют автоматизировать процесс подготовки образцов с постоянным качеством.

Полирование – это финиш механической обработки материалов при помощи мелких абразивов. Основной сутью полирования является придание поверхности испытуемых образцов мельчайшей шероховатости и зеркального блеска. Добиться подобного результата в настоящее время не сложно, если при этом у вас есть полировальные станки. Возможно, также объединить шлифование и полирование, используя при этом шлифовально-полировальные станки от Metkon.

В металлографии обычно после шлифования и полирования проводят травление поверхности шлифа. Травление происходит путем подбора химических реактивов и дальнейшим их воздействием на заготовку. Таким образом, управляемо удаляют поверхностный слой материала. Это нужно для очистки от загрязнений, от жировой пленки, окиси и тому подобное.

И уже после этих пройденных этапов пробоподготовки наступают этапы анализа испытуемого материала:

– микроскопия;

– твердометрия.

Микроскопия – процесс распознования структуры металла посредством оптических световых микроскопов. Это самые важные инструменты в металлографии. Все последующие анализы микроструктуры образцов начинаются именно с использованием микроскопов с регулирующим увеличением для большей эффективности получаемых результатов. Микроскопы бывают моно-, бино- и тринокулярные. Все современные световые микроскопы оборудованы в соответсвии с последними технологическими тенденциями, что значительно ускоряет процесс распознавания состава и структуры материала.

Твердометрия или измерение твердости металла – это процесс распознавания физических свойств металла. Данная процедура дает возможность распознать свойство материала оказывать сопротивление проникновению в его состав другого тела, и, связанные с этим, возможные деформации.

Твердометрия осуществляется по методам Роквелла, Бринелля, Виккерса и Супер-Роквелла. Современное оборудование, предлагаемое нашей компанией, позволяет измерить твердость металла по методу Виккерса.

Твердометрия по методу Виккерса происходит в тришага:

– вдавливание четырехгранной алмазной пирамидки под действием нагрузки;

– постоянное поддержание приложенной нагрузки в течение какого-то установленного времени;

– измерение диагоналей отпечатка, которые остались на поверхности образца после того, как убрали нагрузку.

Коррозионные испытания имеют целью определение стойкости сварных соединений при общей и местной коррозии, а также коррозионной усталости.

Различают два вида коррозии: общая и межкристаллитная.

При общей коррозии вся поверхность металла или часть его химически взаимодействует с агрессивной средой. С течением времени поверхность разъедается и толщина металла соответственно уменьшается.

При межкристаллитной коррозии происходит разрушение металла по границам зерен. Внешне металл не меняется, но связь между зернами значительно ослабевает, и при испытании на изгиб в растянутой зоне образца образуются трещины по границам зерен.

Испытывая сварные соединения на коррозионную стойкость, сварные образцы (для ускорения процесса испытания) подвергают действию более сильных коррозионных сред, чем те, в которых конструкцию будут эксплуатировать.

Оценку стойкости сварных соединений против общей коррозии проводят несколькими методами.

Весовой метод заключается во взвешивании сварных образцов размером 80 X 120 мм и толщиной 6—10 мм со швом посредине до и после испытания и определении потерь в весе (в г/м 2 ) за определенное время. Усиление шва снимают. Перед испытанием образцы взвешивают с точностью до 0,01 г и замеряют их общую поверхность по всем шести граням. Затем образцы кипятят несколькими циклами по 24—48 ч в азотной или серной кислоте соответствующей концентрации в зависимости от условий работы сварного соединения.

После кипячения с образцов мягкими скребками из дерева, алюминия или меди полностью удаляют продукты коррозии и образцы снова взвешивают. Вычитая вес образца после испытания из первоначального веса и отнеся разность к общей площади поверхности образца (в м 2 ) и одному часу испытания, получают показатель коррозии по потере веса в г/м 2 *ч и пересчитывают его на потерю веса в г/м 2 *год.

Скорость проникания коррозии П в мм/год определяют по формуле

где К — потеря веса, г/м 2 *год;

δ — плотность металла, г/см 3 .

Полученные расчетные данные сравнивают с данными ГОСТа.

Профилографический метод состоит в определении степени коррозирования (глубины разъедания) различных участков сварного соединения (основного металла, зоны термического влияния и металла шва). Образцы испытают в среде, аналогичной по действию той, в которой будет работать сварное соединение, но более быстродействующей с определенным коэффициентом ускорения. Глубину разъедания измеряют с помощью специальных профилографов и профилометров (рис. 116), после чего на бумаге вычерчивают профиль сварного соединения после коррозии.

При электрохимическом (потенциометрическом) методе определяют разность потенциалов в той или иной коррозионной среде между сварным швом, зоной термического влияния и основным металлом. Это дает довольно правильные представления о направлении процесса коррозии.

Объемный метод применяют для коррозионных испытаний только основного металла. Он заключается в определении количества газов, образующихся в результате коррозии.

При методе определения коррозионной стойкости по изменению механических свойств для испытания подбирают сильно действующую среду, как, например, раствор серной или соляной кислоты. Образцы выдерживают в коррозионной среде определенное время, а затем подвергают механическим испытаниям, по результатам которых судят о стойкости сварных швов против коррозии.

Качественную оценку коррозионных поражений проводят внешним осмотром, а также исследованием с помощью лупы или микроскопа сварных соединений после коррозионных испытаний. Эта оценка служит дополнением к методам количественной оценки коррозионных поражений

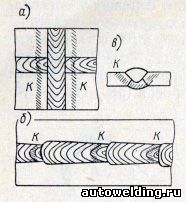

Рис. 117. Межкристаллитная коррозия в результате выпадения карбидов а — при сварке пересекающихся швов; б — при возобновлении сварки шва после смены электрода; в — при двустороннем сварном шве

Испытания на межкристаллитную коррозию аустенитных, аустенитно-ферритных и аустенито-мартенситных коррозиестойких сталей проводят по ГОСТ 6032—58*.

Образцы вырезают механическим способом. Контрольную поверхность толщиной до 10 мм состругивают на глубину до 1 мм. Образцы толщиной более 10 мм вырезают поперек шва с таким расчетом, чтобы толщина его была 5 мм, а ширина равнялась толщине основного металла. Чистота поверхности образцов перед испытанием должна быть не ниже Δ7.

Склонность металла к межкристаллитной коррозии определяют по методам A, AM, В:

А — в водном растворе медного купороса и серной кислоты;

AM — в водном растворе медного купороса и серной кислоты в присутствии медной стружки;

В — в водном растворе медного купороса и серной кислоты с добавкой цинковой пыли.

Все испытания проводят в колбе или специальном бачке из хромоникелевой стали с обратным холодильником. В реакционный сосуд загружают образцы и заполняют его соответствующим раствором на 20 мм выше образцов. Затем образцы кипятят в растворе: для метода А – 24 ч, AM – 15 или 24 ч; В – 144 ч.

После кипячения образцы промывают, просушивают и загибают на угол 90°. При этом радиус закругления губок или оправки должен быть равен: при толщине образцов до 1 мм — 3 мм, от 1 до 3 мм – не более трехкратной толщины образца и свыше 3 мм — 10 мм.

Поверхность в зоне изгиба образца тщательно осматривают с помощью лупы при увеличении в 8—10 раз. Если на поверхности будут обнаружены поперечные трещины, то это значит, что металл склонен к межкристаллитной коррозии и непригоден для эксплуатации.

Кроме методов A, AM и В существуют еще методы Б и Д.

При методе Б производят анодное травление участков поверхности деталей или зоны термического влияния. Металл сварного шва этим методом не контролируют. Метод Б основан на анодной поляризации и состоит в воздействии коррозионной среды и электрического тока на поверхность испытуемой детали.

Сосуд для коррозионной среды (рис. 119) состоит из свинцовой воронки с резиновой манжетой, плотно прилегающей к поверхности контролируемой детали. Для испытаний собирают установку по схеме, приведенной на рис. 120.

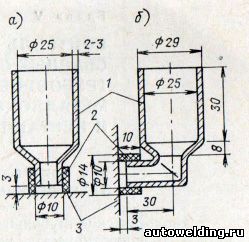

Рис. 119. Сосуд для испытания анодным травлением

а — горизонтальных поверхностей; б — вертикальных поверхностей; I — свинцовая воронка; 2 — резиновая манжетка; 3 — поверхность контролируемой детали

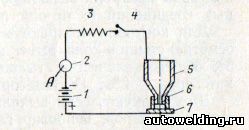

Рис. 120. Электрическая схема для испытания методом анодного травления

1 — источник постоянного тока; 2 — амперметр с ценой деления не более 0.1 а; 3 — реостат или магазин сопротивления; 4 — выключатель; 5 — свинцовый сосуд; 6 — резиновая манжета; 7 — контролируемый образец

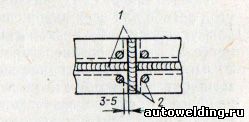

Испытания проводят по обеим сторонам сварного шва в шахматном порядке, а в случае перекрытых швов — во всех местах перекрещивания (рис. 121). Поверхность контролируемых участков шлифуют наждачной бумагой и промывают чистым авиационным бензином и спиртом. На отшлифованную поверхность плотно устанавливают сосуд и наливают в него 3—5 мл электролита (60% серной кислоты и 0,5% уротропина), включают электрический ток и в течение 5 мин подвергают металл коррозированию. Полярность устанавливают таким образом, чтобы испытуемое изделие служило анодом, а свинцовый сосуд — катодом. С помощью реостата устанавливают ток плотностью 0,65 а/см 2 при напряжении 5—9 в.

Рис. 121. Схема проведения контроля перекрывающихся сварных швов методом анодного травления

1 — сварной шов; 2 — место анодного травления

По прошествии 5 мин ток выключают, детали промывают водой и протирают спиртом. Образовавшиеся пятна на поверхности образца рассматривают под микроскопом при увеличении не менее чем в 30 раз. При контроле готовых сварных конструкций, когда применение микроскопа невозможно, допускается применение бинокулярной лупы или оптических трубок с 20-кратным увеличением. Если пятно анодного травления имеет однородный светлый или темный цвет, то это значит, что металл не склонен к межкристаллитной коррозии. Браковочным признаком является образование в нем непрерывной сетки.

По методу Д образцы испытывают в кипящей 65% ной азотной кислоте. Перед испытанием образцы взвешивают на аналитических весах с точностью до 0,1 мг. Затем их помещают в стеклянную колбу с обратным холодильником, заливают кислотой из расчета не менее 9 мл кислоты на 1 см 2 поверхности образца и кипятят в течение 48 ч.

Всего проводят три цикла кипячения (каждый раз в новом растворе), промывая, просушивая, обезжиривая и взвешивая образцы после каждого цикла. Коррозионную стойкость определяют по скорости коррозии образцов, выраженной в мм/год за каждые 48 ч. Если скорость коррозии превысит 2 мм/год или будет иметь место ножевая коррозия, металл бракуют.

Контроль сварочного производства предусматривает химические анализы основного наплавленного металла и сварочной проволоки, а также компонентов электродных покрытий, флюсов и защитных газов. В зависимости от химического состава основного металла выбирается технология сварки.

Определение химического состава наплавленного металла и других исходных материалов необходимо для выяснения качества шва и правильности применяемого технологического процесса.

Металлы поступают на химический анализ в количестве 50—60 г в виде стружки толщиной не более 1,5 мм. Стружку получают с помощью сверления, строгания или фрезерования; затем ее промывают в эфире и тщательно перемешивают.

Отбор пробы для анализа наплавленного металла производится либо из специальной наплавки на пластине толщиной не менее 8 мм (размеры наплавки: высота 15 мм, ширина 25 мм, длина 120 мм), либо из сварного шва на расстоянии не менее 15 мм от его концов, причем границы наплавленного металла выявляют травлением торцов образца или лунок двух засверловок.

В углеродистых сталях определяют содержание углерода, марганца, кремния, серы и фосфора. Специальные стали проходят дополнительный анализ на содержание молибдена, хрома, никеля, титана, ванадия, меди, и других легирующих элементов. Иногда определяют также количество кислорода и азота в металле шва.

Металлографические исследования – это система комплексных испытаний и анализов над микро- и макроструктурой металлических материалов. Металлографические исследования проводят в рамках металлографии, как одного из направлений в металловедении. Это классический способ исследования металлов, который начинается с подготовки образцов и заканчивается выводом аналитических результатов о структуре материала.

Металлография – это целая наука, являющаяся главной частью современного металловедения. Она изучает не только структуру металлов, но и взаимосвязь физических, химических, механических, технологических и эксплуатационных свойств металлических сплавов в различных условиях.Металлография создает основу для получения металлических сплавов с установленными свойствами.

Металлография играет важную роль в таких областях промышленности, как:

– Автомобилестроение;

– Металлургия;

– Энергетика;

– Аэрокосмическая промышленность;

– Атомная промышленность;

– Научно-исследовательские и другие изыскательские работы в научно- исследовательских центрах, лабораториях, университетах

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ – конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Принято различать структуру металлов и сплавов на: макроструктуру, микроструктуру и тонкую структуру. В зависимости от структуры металлов и сплавов, выделяют три метода их исследования:

- Макроскопический анализ

- Микроскопический анализ

- Рентгеноструктурный анализ и рентгеновская дефектоскопия

Макроскопический анализ.

Макроструктура – это строение металлов и сплавов, что видно невооружённым глазом или при небольших увеличениях с помощью лупы (макс. до 30 раз). Макроструктура изучается путём макроанализа.

Металлы — это непрозрачные вещества и их строение изучают в изломе или специально приготовленных образцах (макрошлифах). Образец вырезают из определённого места, в определённой плоскости в зависимости от того, что подвергают исследованию (литьё, поковку, штамповку, прокат, сварную или термически обработанную деталь) и что необходимо выявить и изучить (первичную кристаллизацию, неоднородность структуры, дефекты, нарушающие сплошность металла). Поэтому, образцы вырезают из одного или нескольких мест слитка (или заготовки, или детали) как в продольном, так и в поперечном направлениях. Поверхность образца (темплета) выравнивают на наждачном круге, а затем шлифуют. После шлифования темплет травят в специальных реактивах, которые по-разному растворяют структурные составляющие и растравливают дефекты.

- вид излома (хрупкий, вязкий);

- величину, форму и расположение зерен и дендритов литого металла;

- дефекты в слитках и отливках (усадочные раковины, газовые пузыри, трещины);

- дефекты, нарушающие сплошность металла (усадочную пористость, газовые пузыри, раковины, трещины);

- химическую неоднородность металла, вызванную процессами кристаллизации или созданную термической и химико-термической обработкой;

- расположение волокон в кованных и штампованных заготовках;

- трещины, возникающие при обработке давлением или термической обработке, дефекты в сварных швах.

Микроскопический анализ

Более тонким методом исследования структуры и пороков металлов является микроанализ, т. е. изучение структуры металлов при больших увеличениях с помощью металлографического микроскопа.

Микроскопический анализ – изучение поверхности при помощи световых микроскопов, где увеличение в пределах 50…2000 раз позволяет обнаружить элементы структуры размером до 0,2 мкм.

Металлографический микроскоп рассматривает металл в отражённом свете (главное отличие от биологического микроскопа, где предмет рассматривается в проходящем свете). Значительно большее увеличение можно получить при помощи электронного микроскопа, в котором лучи света заменены потоком электронов (при этом достигается увеличение до 100 000 раз).

Поток электронов проходит через изучаемый объект. Изображение является результатом неодинакового рассеяния электронов на объекте. Различают косвенные и прямые методы исследования.

При косвенном методе изучают не сам объект, а его отпечаток – кварцевый или угольный слепок (реплику), отображающий рельеф микрошлифа, для предупреждения вторичного излучения, что искажает картину.

При прямом методе изучают тонкие металлические фольги толщиной до 300 нм, на просвет. Фольги получают непосредственно из изучаемого металла.

Изображение создается за счет вторичной эмиссии электронов, излучаемых поверхностью, на которую падает непрерывно перемещающийся по этой поверхности поток первичных электронов. Изучается непосредственно поверхность металла. Разрешающая способность несколько ниже, чем у просвечивающих микроскопов.

Для изучения микроструктуры также приготавливаются шлифы (микрошлифы). Здесь, после шлифования дополнительно производится полирование до зеркального блеска, затем производят травление шлифа.

Микроанализ позволяет выявить:

- величину, форму и расположение зёрен;

- отдельные структурные составляющие сплава, на основании которых можно определить химический состав отожженных углеродистых сталей;

- качество тепловой обработки (например, глубину проникновения закалки);

- различные дефекты (пережог, обезуглероживание, наличие неметаллических включений).

Рентгеноструктурный анализ и рентгеновская дефектоскопия

Рентгеновские лучи имеют ту же природу, что и световые лучи, и представляют собой электромагнитные колебания, с длиной их волн от 2 х10 -7 до 10 -9 см (длина световых лучей от 7,5 х10 -5 до 4 х10 -5 см).

Рентгеновские лучи получаются в рентгеновских трубках в результате торможения электронов при их столкновении с поверхностью какого-либо металла. При этом кинетическая энергия электронов превращается в энергию рентгеновских лучей.

Рентгеноструктурный анализ основан на способности атомов отражать рентгеновские лучи в кристаллической решётке. Отражённые лучи оставляют на фотопластинке (рентгенограмме) группу пятен или колец. По характеру их расположения определяют тип кристаллической решётки, а также расстояние между атомами (положительными ионами) в решётке.

Рентгеновское просвечивание основано на способности рентгеновских лучей проникать в глубину тела. Благодаря чему можно, не разрезая металлических изделий, увидеть на рентгеновском снимке различные внутренние дефекты металла (усадочные раковины, трещины, пороки сварки).

Методы регистрации пороков в материале основаны на том, что рентгеновские лучи частично поглощаются, проходя через металл. При этом, менее плотные части металлического изделия (участки с пороками) поглощают лучи слабее, чем плотные (сплошной металл). Это приводит к тому, что на рентгеновском снимке участки с пороками будут иметь тёмные или светлые пятна на фоне сплошного металла.

Современные рентгеновские аппараты позволяют просвечивать стальные изделия на глубину до 60 – 100 мм.

Для выявления дефектов в металлических изделиях большой толщины применяют гамма-лучи. Природа гамма-лучей аналогична рентгеновским лучам, но длина их волн меньше. Благодаря большой проникающей способности гамма-лучей ими можно просвечивать стальные детали толщиной до 300 мм.

Высокое качество производимой продукции, её соответствие техническим требованиям – залог успешной работы любого предприятия в отрасли металлургии и машиностроения.

Небольшие фирмы пользуются услугами независимых лабораторий либо научно-исследовательских институтов с целью получить информацию о качестве сырья, из которого производятся детали.

Более крупные предприятия, располагая внушительной материально-технической базой, имеют собственную металлографическую лабораторию для контроля качества металлов.

Чем обусловлена необходимость металлографических исследований

С помощью металлографии есть возможность изучать строение и структуру различных материалов. Анализ может показать, какие физико-химические изменения произошли в составе металлов и насколько они повлияли на снижение прочности деталей.

- определения, к какому типу относятся выявленные инородные вещества (дефект, зерно, неметаллические элементы);

- обнаружения трещин, пор, неоднородности структуры по сечению, надрывов (вследствие воздействия внешних факторов);

- оценки формы включений и их границы;

- определения количества микроскопических частей в области исследования, их объема и занимаемой поверхности;

- просчета площади конкретно взятого сечения микроскопических частей и его периметр;

- измерения твердости металла

Особенности металлографического анализа

Различают несколько этапов анализа металлов:

- качественный;

- количественный;

- стереометрический.

Специально подготовленные к исследованию образцы сначала подвергаются всестороннему анализу с помощью лабораторных микроскопов. Современные способы интерпретации результатов дают возможность оперативно получить необходимую информацию.

К функциям металлографических лабораторий также можно отнести изучение механических свойств металлов и их сплавов. В ходе исследования проводят следующие испытания:

- на сжатие и растяжение;

- на ударную прочность;

- на измерение твердости материала;

- на измерение микротвердости конкретных фаз.

Каталог оборудования, поставляемого компанией «Сайнтифик», включает: абразивные и прецизионные отрезные станки, прессы для горячей запрессовки, шлифовально-полировальные станки.

Все эти приспособления для металлографии помогут комплексно исследовать материал на предмет соответствия стандартам качества, а также внести изменения в технологический процесс (если потребуется).

Как получить качественный образец для исследования

Существует такое понятие, как металлографическая пробподготовка. Её можно отнести к неотъемлемой части анализа структуры и физико-химических характеристик металлов. Данную стадию нельзя недооценивать, ведь от качества полученного образца для исследования зависит, собственно, его результат. Образец должен быть правильной формы и соответствовать всех характеристикам, необходимым для его изучения.

Имея в своем распоряжении высококлассное оборудование, старайтесь сделать все образцы максимально одинаковыми. В таком случае будет легче выявить определенную закономерность, так как в каждой партии конкретные свойства будут повторяться.

Чтобы готовые образцы отличались хорошим качеством, не обойтись без использования профессионального оборудования. Процесс создания материала для пробподготовки проходит в несколько стадий:

- Вырезается объект из детали.

- Материал запрессовывается в смолу.

- Производится шлифовка и полировка.

- Производится травление (если необходимо).

- Полученная поверхность микрошлифа тщательно изучается.

Травление необходимо для определения очертаний основного металла, величины областей термического влияния, выявления неоднородности структуры и пр.

Помимо различного оборудования, в металлографии используются расходные материалы, например, алмазные и абразивные отрезные диски, шлифовальные диски, абразивная бумага, полировальные сткани, алмазные и коллоидные суспензии, компаунды для запрессовки и т.д.

Металлография – это область исследования, которая не только помогает усовершенствовать имеющиеся технологии производства продукции, но и открывает возможности для создания новых сплавов и производных из них.