Имеются два цикла нарезания резьбы метчиком G84 и G74 (реверсивное резьбонарезание). G84 используется для правосторонних метчиков, а G74 для левосторонних (с обратным нарезанием левой резьбы). Оба цикла позволяют программисту специфицировать обычное резьбонарезание и жесткое нарезание резьбы. Программист выбирает соответствующий способ резьбонарезания, в зависимости от требований к выполняемой операции. Программист должен быть уверен в том, что запрограммированные параметры образуют цикл, выполняющий операцию без перегрузки инструмента. Ось Z и шпиндель реверсируются после достижения метчиком программируемой глубины Z.

Способ программирования циклов резьбонарезания изменяется в зависимости от использования абсолютного (G90) или инкрементного (G91) программирования. Положение инструмента в конце каждого цикла управляется программой обработки детали с использованием команд G98 и G99.

Режимы нарезания резьбы метчиком

Резьбонарезание в плавающем патроне

Обычное нарезание резьбы метчиком требует использования плавающего резьбонарезного патрона. Скорость подачи программируется для согласования скорости шпинделя и скорости подачи оси Z.

Жесткое нарезание резьбы метчиком

Выполняется с помощью интерполяции между осью Z и шпинделем. Когда действует режим жесткого нарезания резьбы, шпиндель вращается на один оборот, когда ось Z подается на расстояние, равное шагу метчика. Это устраняет необходимость в плавающем резьбонарезном патроне, этот режим обеспечивает высокоскоростное, высокопрецизионное резьбонарезание.

Режим жесткого нарезания резьбы метчиком запускается, командой М29. М29 и скорость шпинделя программируются в блоке, предшествующем циклу нарезания резьбы метчиком.

N____ G74/G84 X__ Y__ Z__ R__ F__ K__ ;

Скорость подачи при нарезании резьбы метчиком может быть задана в мм/мин или мм/об.

Если скорость подачи задана командой G94 в мм/мин, тогда скорость подачи рассчитывается с помощью формулы:

F (скорость подачи) = P (шаг резьбы) * S (скорость шпинделя)

Если скорость подачи задана командой G95 в мм/об, тогда скорость подачи равна шагу нарезаемой резьбы:

F (скорость подачи) = P (шаг резьбы)

Циклы нарезания резьбы метчиком

Цикл G74 используется нарезания левосторонней резьбы. В этом случае при каждой подаче оси Z на значение шага метчика, шпиндель поворачивается на один оборот. Когда метчик достигает дна отверстия, шпиндель начинает вращаться в обратную сторону и выводит метчик из отверстия. Система ЧПУ самостоятельно синхронизирует подачу и скорость вращения шпинделя во избежание повреждения резьбы и поломки инструмента. Код G84 вызывает цикл правостороннего нарезания резьбы. Формат цикла аналогичен формату G74. Единственная разница между двумя циклами заключается в направлении вращения шпинделя рис. 20.

G74 или G84 X Y Z R P Q F К

X, Y = координаты положения отверстия.

Z = расстояние от точки R до дна отверстия.

R = расстояние от точки старта цикла до начальной точки сверления.

Р = выдержка времени.

Q = глубина резания за проход (если потребуется).

F = скорость рабочей подачи.

К = количество повторных сверлений в случае симметрично расположенных отверстий.

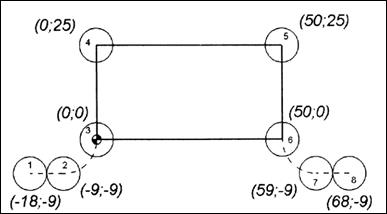

Рис. 20. Циклы нарезания резьбы метчиком G74, G84

N20 G40 G49 G80 G90; Активация абсолютного позиционирования

N30 T11 M6; (TAP) Смена инструмента

N40 G43 H11; Активация коррекции на длину инструмента

N50 G00 X250. Y-80.; Быстрое перемещение в положение XY

N60 S550 M3; Включение вращения шпинделя по ЧС со скоростью 550 об/мин

N70 G00 Z1. M8; Быстрое перемещение в начальное положение Z, выключение охлаждения

N80 G74G98 Z-15. R.1 P500 F1.5; Установка режима G98, определение и выполнение цикла G74

N80 G84G98 Z-15. R.1 Р500 F1.5; Установка режима G98, определение и выполнение цикла G84. Нарезание резьбы 1-го отверстия.

N90 X-250. Y30.; Нарезание резьбы 2-го отверстия. Возврат на точку R.

N100 X500.; Нарезание резьбы 3-го отверстия. Возврат на точку R.

N110 G98 Y-450.; Нарезание резьбы 4-го отверстия. Возврат на исходный уровень.

N120 G80; Отмена цикла

Примеры программ на применение стандартных циклов

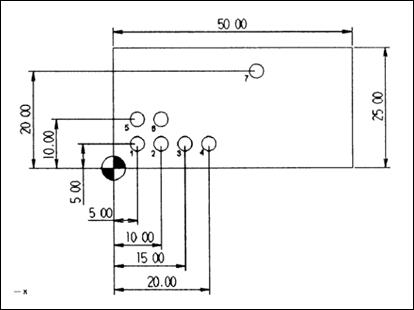

Необходимо просверлить 7 отверстий диаметром 3 мм и глубиной 6,5 мм.

N10 G21 G54; Активация рабочей системы координа

N20 G40 G49 G80 G90; Активация абсолютного позиционирования

N30 T1 M6; (DRILL 3) Смена инструмента, сверла 3мм

N40 G43 H1; Активация коррекции на длину инструмента

N50 G00 X5. Y5.; Быстрое перемещение в положение XY

N60 S1000 M3; Включение вращения шпинделя по ЧС со скоростью 1000 об/мин

N70 G00 G94 Z10. M8; Быстрое перемещение в начальное положение Z, выключение охлаждения

N80 G81G99 Z-6.5 R1. F45; Установка режима G99, определение и выполнение цикла G81, сверление 1-го отверстия

N90 X10.; Сверление 2-го отверстия. Возврат на точку R.

N100 X15.; Сверление 3-го отверстия. Возврат на точку R.

N110 X20.; Сверление 3-го отверстия. Возврат на точку R.

N120 X5. Y10.; Сверление 3-го отверстия. Возврат на точку R.

N130 X10.; Сверление 3-го отверстия. Возврат на точку R.

N140 X30. Y20; Сверление 4-го отверстия. Возврат на R.

N150 G80; Отмена цикла

N160 G00 Z100.; Перемещение на 100мм

N170 M9 M5; Выключение охлаждения и останов шпинделя

N180 G91 G28 Z0.; Возврат в исходную позицию по Z

N190 G28 X0. Y0.; Возврат в исходную позицию по X, Y

N200 M30; Конец программы

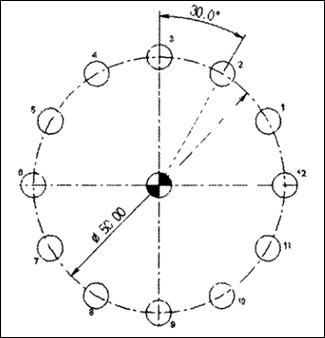

Необходимо просверлить 12 отверстий диаметром 5 мм и глубиной 40 мм. предварительно выполнив операцию центрования отверстий.

| № отверстия | Координата отв. по X | Координата отв. по Y |

| 21.651 | 12.5 | |

| 12.5 | 21.651 | |

| 25. | ||

| -12.5 | 21.651 | |

| -21.651 | 12.5 | |

| -25. | ||

| -21.651 | -12.5 | |

| -12.5 | -21.651 | |

| -25. | ||

| 12.5 | -21.651 | |

| 21.651 | -12.5 | |

| 25. |

N10 G21 G54; Активация рабочей системы координат

N20 G40 G49 G80 G90; Активация абсолютного позиционирования

N30 T1 M6; (DRILL 3) Смена инструмента, сверла 3мм

N40 G43 H1; Активация коррекции на длину инструмента

N50 G00 X21.651 Y12.5; Быстрое перемещение в положение XY

N60 S1200 M3; Включение вращения шпинделя по ЧС со скоростью 1200 об/мин

N70 G00 G94 Z2. M8; Быстрое перемещение в начальное положение Z, выключение охлаждения

N80 G81G99 Z-8. R1. F70.; Установка режима G99, определение и выполнение цикла G81, центровка 1-го отверстия

N90 X12.5 Y21.651; Центровка 2-го отверстия. Возврат на точку R.

N100 X0. Y25.; Центровка 3-го отверстия. Возврат на точку R.

N110 X-12.5 Y21.651; Центровка 4-го отверстия. Возврат на точку R.

N120 X-21.651 Y12.5; Центровка 5-го отверстия. Возврат на точку R.

N130 X-25. Y0.; Центровка 6-го отверстия. Возврат на точку R.

N140 X-21.651 Y-12.5; Центровка 7-го отверстия. Возврат на R.

N150 X-12.5 Y-21.651; Центровка 8-го отверстия. Возврат на точку R.

N160 X0. Y-25.; Центровка 9-го отверстия. Возврат на точку R.

N170 X12.5 Y-21.651; Центровка 10-го отверстия. Возврат на точку R.

N180 X21.651 Y-12.5; Центровка 11-го отверстия. Возврат на точку R.

N190 X25. Y0.; Центровка 12-го отверстия. Возврат на точку R.

N200 G80; Отмена цикла

N210 G00 Z100.; Перемещение на 100мм

N220 M9 M5; Выключение охлаждения и останов шпинделя

N230 G91 G28 Z0.; Возврат в исходную позицию по Z

N240 G28 X0. Y0.; Возврат в исходную позицию по X, Y

N250 M01; Опциональный останов

N260 G21 G54; Активация рабочей системы координат

N270 G40 G49 G80 G90; Активация абсолютного позиционирования

N280 T2 M6; (DRILL 5) Смена инструмента, сверла 5мм

N290 G43 H2; Активация коррекции на длину инструмента

N300 G00 X21.651 Y12.5; Быстрое перемещение в положение XY

N310 S900 M3; Включение вращения шпинделя по ЧС со скоростью 900 об/мин

N320 G00 G94 Z2. M8; Быстрое перемещение в начальное положение Z, выключение охлаждения

N330 G83G99 Z-8. R2. Q10. F70.; Установка режима G99, определение и выполнение цикла G81, сверление 1-го отверстия

N340 X12.5 Y21.651; Сверление 2-го отверстия. Возврат на точку R.

N350 X0. Y25.; Сверление 3-го отверстия. Возврат на точку R.

N360 X-12.5 Y21.651; Сверление 4-го отверстия. Возврат на точку R.

N370 X-21.651 Y12.5; Сверление 5-го отверстия. Возврат на точку R.

N380 X-25. Y0.; Сверление 6-го отверстия. Возврат на точку R.

N390 X-21.651 Y-12.5; Сверление 7-го отверстия. Возврат на R.

N400 X-12.5 Y-21.651; Сверление 8-го отверстия. Возврат на точку R.

N410 X0. Y-25.; Сверление 9-го отверстия. Возврат на точку R.

N420 X12.5 Y-21.651; Сверление 10-го отверстия. Возврат на точку R.

N430 X21.651 Y-12.5; Сверление 11-го отверстия. Возврат на точку R.

N440 X25. Y0.; Сверление 12-го отверстия. Возврат на точку R.

N450 G80; Отмена цикла

N460 G00 Z100.; Перемещение на 100мм

N470 M9 M5; Выключение охлаждения и останов шпинделя

N480 G91 G28 Z0.; Возврат в исходную позицию по Z

N490 G28 X0. Y0.; Возврат в исходную позицию по X, Y

N500 M30; Конец программы

Коррекция на инструмент

Два наиболее распространенных вида коррекции на инструмент во фрезерной обработке:

коррекция на радиус инструмента – это величина, вводимая в файл коррекции на инструмент для коррекции диаметра.

коррекция длины инструмента – это величина расстояния от режущей кромки инструмента до лицевой поверхности (торца) шпинделя, вводимая в файл для коррекции длины.

Коррекция на инструмент выполняется посредством использования файлов и кодов коррекции. Коррекция на инструмент смещает положение инструмента, основанное на значении, имеющемся в файле коррекции.

G40 – Отмена коррекции радиуса инструмента

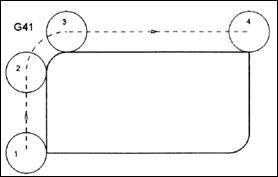

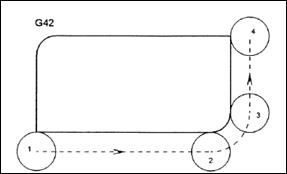

G41 – Коррекция на инструмент слева от детали рис.21

G42 – Коррекция на инструмент справа от детали рис.21

G43 – Коррекция на длину инструмента

G49 – Отмена коррекции длины инструмента

D – номер корректора на радиус инструмента

H – номер корректора на длину инструмента

Рис. 21.Коррекция на инструмент слева от детали Коррекция на инструмент справа от детали

Для простого понимания, что такое коррекция радиуса инструмента и как с ней работать составим программу обработки наружного контура детали.

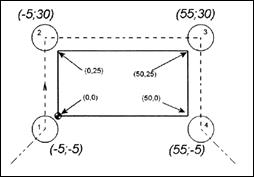

Например, необходимо отфрезеровать наружный контур фрезой диаметром 10 мм. Так как резание происходит боковой частью, то центр фрезы будет смещен на расстояние, равное радиусу (5мм) влево относительно обрабатываемого контура. Фреза перемещается последовательно через точки 1, 2, 3, 4 рис. 22 УП в упрощенном виде:

Рис. 22. контур и эквидистантная траектория для фрезы 10 мм

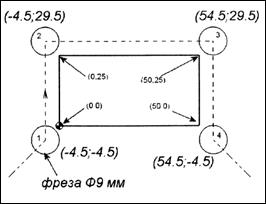

Предположим, по каким-то причинам фрезы диаметром 10мм больше не оказалось в наличии. Зато в инструментальной кладовой нашлась фреза диаметром 9мм. Придется составить еще одну программу для новой фрезы, то есть пересчитать все координаты траектории. При обработке контура новой фрезой ее центр будет смещен влево уже не на 5, а на 4,5 мм рис. 23. УП в упрощенном виде:

Рис. 23. контур и эквидистантная траектория для фрезы 9 мм

Мы столкнулись с простым контуром поэтому перерасчет программы не отнял много времени. Однако если обрабатываемый контур окажется сложным, а диаметр инструмента будет не целочисленным, то расчет координат траектории может представлять собой трудную математическую задачу. Функция системы ЧПУ для автоматической коррекции радиуса инструмента упрощает расчеты и позволяет обрабатывать один и тот же контур различными инструментами по одной УП.

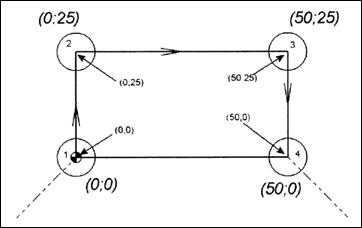

Создадим УП обработки контура, используя коррекцию на радиус инструмента, центр фрезы перемещается прямо по контуру, без каких-либо смещений рис. 24. Тогда УП будет выглядеть следующим образом:

Рис. 24. Точки траектории для фрезы совпадают с точками контура для обработки

Очевидно, что такая УП, не обеспечит правильной обработки контура, необходимо сместить траекторию центра инструмента на величину радиуса. Система ЧПУ способна самостоятельно рассчитать и выполнить такое смещение – коррекцию на радиус инструмента. Для осуществления автоматической коррекции на радиус инструмента нужно сообщить системе величину радиуса инструмента, а в УП указать соответствующий G – код.

Составим УП обработки контура с коррекцией на радиус инструмента рис. 25:

Рис. 25. Обработка контура с коррекцией на радиус инструмента

О0004 (KORR – G41)

N10 G21 G54; Активация рабочей системы координат

N20 G40 G49 G80 G90; Активация абсолютного позиционирования

N30 T2 M6; (MILL D10) Смена инструмента, фреза 10мм

N40 G43 H2; Активация коррекции на длину инструмента

N50 G00 X18. Y-9.; Быстрое перемещение в положение XY

N60 S1200 M3; Включение вращения шпинделя по ЧС со скоростью 1200 об/мин

N70 G00 G94 Z10.; Быстрое перемещение в начальное положение Z.

N80G01 Z-1. F120. M8; Рабочее перемещение в координату Z, с подачей 120 мм/мин.

N90 G41 D2 X-9. F200.; Перемещение с коррекцией в поз.2.

N100 G03 X0. Y0. R9.; Подход к контуру по дуге поз. 3.

N110 G01 Y25.; Перемещение в поз.4.

N120 X50.; Перемещение в поз.5.

N130 Y0.; Перемещение в поз.6.

N140 G03 X59. Y-9. R9.; Отход от контура по дуге в поз.7.

N150 G01 G40 X68. ; Перемещение и отмена коррекции в поз.8.

N160 Z9. F500; Подъем инструмента в координату Z, с подачей 500 мм/мин.

N170 G00 Z100.; Быстрое перемещение инструмента в координату Z.

N180 M9 M5; Выключение охлаждения и останов шпинделя.

N190 G91 G28 Z0.; Возврат в исходную позицию по Z

N200 G28 X0. Y0.; Возврат в исходную позицию по X, Y

N210 M30; Конец программы

В кадре N40 активируется коррекция на длину инструмента. Код G43 включает коррекцию на длину, а Н2 обозначает номер ячейки (таблицы смещений системы ЧПУ), из которой берется величина коррекции на длину инструмента. В кадре N90 активируется коррекция на радиус инструмента. Код G41 включает коррекцию слева, а D2 обозначает номер ячейки, из которой берется величина радиуса инструмента.

Если нужно обработать контур фрезой 9мм, тогда изменяем значение радиуса в корректоре №2 (с 5 мм на 4,5 мм) и запускаем программу О0004.

Последнее изменение этой страницы: 2017-02-08; Нарушение авторского права страницы

Механические свойства

Ударная вязкость, Дж/см2

Предел текучести, МПа

Предел прочности, МПа

I. Высокотвердый и износостойкий листовой прокат для дорожностроительной, карьерной, подъемно-транспортной техники

MAGSTRONG H350

ТC 14-101- 1034-2015

листы толщиной 8 – 40 мм

MAGSTRONG H400

листы толщиной 8 – 40 мм

MAGSTRONG H450

листы толщиной 8 – 40 мм

II. Высокопрочный листовой прокат для кранового производства, тяжелой и легкой транспортной техники, манипуляторной техники

MAGSTRONG S550MC

5-8мм (ширина 1000-1600мм)

MAGSTRONG S600MC

6-10мм (ширина 1000-1500мм)

MAGSTRONG S700MC

листы толщиной 5-12мм (ширина 1000-1500мм)

MAGSTRONG S700

листы толщиной 8-15 мм

MAGSTRONG W600

листы толщиной 8 – 50 мм

MAGSTRONG W700

листы толщиной 8 – 50 мм

MAGSTRONG 900W

листы толщиной 8 – 50 мм

III. Высокопрочный высокотвердый листовой прокат для противопульной защиты корпуса транспортных средств

MAGSTRONG А500

листы толщиной 8-12 мм

Высокопрочные и износостойкие стали MAGSTRONG, не уступают зарубежным аналогам. Механические свойства данных сталей обеспечивают высокую устойчивость к абразивному износу и ударную вязкость, хорошую свариваемость и обрабатываемость, позволяют увеличить срок службы изделий из данного металлопроката, в сравнении с традиционно применяемыми материалами, что в свою очередь ведет к значительному увеличению межремонтных периодов эксплуатации и снижению простоев оборудования, уменьшению металлоемкости изделий и получению конкретной экономии, в первую очередь для российских предприятий, поскольку эта продукция является импортозамещающей.

Если Вам нужна помощь профессионала по подбору марки стали листа Магстронг Magstrong, позвоните и получите грамотную консультацию специалиста.

Доставка в регионы транспортными компаниями.

+7 495 961 21 67

Мехобработка стали Hardox

Технические рекомендации по механической обработке стали Hardox.

Износостойкие стали Hardox входят в группу металлов, для механической обработки которых используются специнструменты из быстрорежущей инструментальной стали (HSS) либо твёрдых сплавов (CC). Ниже представлены рекомендуемые параметры процесса резки (подача, скорость вращения) и инструменты. Кроме того, указаны некоторые другие факторы, которые учитываются при механической обработке.

Для сверловки отверстий в деталях из износостойкой стали Hardox используйте свёрла из быстрорежущих либо твёрдосплавных материалов. Выбор инструмента определяется используемым оборудованием и жёсткостью конструкции станка. Тем не менее не зависимо от вида оборудования требуется максимально снизить вибрации.

Использование радиально-сверлильных станков.

Чтобы устранить вибрации и повысить срок работы сверла необходимо придерживаться следующих правил:

- Обеспечить минимальное расстояние от сверла до колонны станка;

- Применять жесткие подкладки и исключить использование деревянных;

- Деталь должна быть прочно затянута, сверловку производить максимально близко к подкладкам;

- Обеспечить минимальное расстояние между наконечником сверла и консолью станка, для этого рекомендуется применять укороченный шпиндель либо короткие свёрла;

- Необходимо замедлить подачу станка перед выходом сверла из тела детали, чтобы исключить его подрыв;

- Обеспечить обильную подачу смазочно-охлаждающей жидкости.

Для радиально-сверлильных станков предлагается использовать два типа сверл:

- При мелкосерийном и штучном производстве сверловку возможно производить простым сверлом из быстрорежущей инструментальной стали (HSS). При большой серии и для обеспечения высокой производительности рекомендуем применять микролегированные (HSS-E) сверла либо сверла из сплава с содержанием кобальтом (HSS-Co).

- Применяйте сверла из HSSCo8 (8% содержание кобальта) с прочной поперечной кромкой и малым углом наклона винтовой канавки, выдерживающие максимальные крутящие моменты.

Рекомендуемые режимы резки:

| Hardox HiTuf | Hardox 400 | Hardox 450 | Hardox 500 | |

Скорость подачи, f [мм/об] / Частота вращения, n [об/мин]

Использование более жесткого оборудования (горизонтально-расточные и вертикально-фрезерные станки).

Увеличение производительности можно достичь за счет применения твердосплавных сверл, но они имеют недостаток в виде хрупкости при сильных вибрациях, для устранения которого твердосплавные сверла рекомендуется использовать на современном жестком оборудовании.

Твердосплавные свёрла выпускаются в трех типах: цельные, с напаянными пластинами, со сменными пластинами. В зависимости от жесткости оборудования, вида крепления детали на нём, диаметра необходимого отверстия и требуемых допусков применяются твердосплавные сверла различного типа. Главная рекомендация – использовать максимально короткие свёрла, что также снижает вибрации при работе.

Цельное твердосплавное сверло:

- Диаметр отверстия: >3 мм;

- Допуски: минимальные, требуется высокая точность;

- Переточка: возможна;

- Чувствительность к вибрации: высокая;

Сверло с напаянными твердосплавными пластинами:

- Диаметр отверстия: >10 мм;

- Допуски: минимальные, требуется высокая точность;

- Переточка: возможна;

- Чувствительность к вибрации: высокая, но меньше чем у цельных твердосплавных сверл;

Сверло со сменными режущими пластинами:

- Диаметр отверстия: >12 мм;

- Производительность: максимальная;

- Допуски: ниже чем у цельных и сверл с напаянными пластинами;

- Преимущество: Высокая экономия.

Смазочно-охлаждающая жидкость (СОЖ):

- Применяйте смазочно-охлаждающую жидкость (СОЖ) для сверловки;

- При использовании сверл с внутренними каналами подачи СОЖ расчет для сверловки можно производить из соотношения: расход СОЖ [л/мин] ≈ диаметр сверла [мм].

Рекомендуемые режимы резки:

Hardox HiTuf

Hardox 400

Hardox 450

Hardox 500

Цельное твердосплавное

С напайными твердосплавными пластинами

Со сменными режущими пластинами

При малом диаметре сверла выберите более низкую подачу в пределах указанного диапазона.

Цекование и зенкование отверстий в износостойкой стали Hardox лучше всего производить зенковками со сменными твердосплавными пластинами и вращающейся цапфой. Применяйте смазочно-охлаждающую жидкость (СОЖ).

- Необходимо снижать режим резания до 70% при сверловке конических зенковок;

- Применять вращающуюся цапфу;

- Выполнять ступенчатую подачу по 2 мм для улучшения процесса стружкодробления;

- На маломощном оборудовании применять минимальную скорость резания, указанную в диапазоне.

Рекомендуемые режимы резки:

Hardox HiTuf

Hardox 400

Hardox 450

Hardox 500

Частота вращения, n [об/мин]

Во всех марках износостойких сталей Hardox возможно нарезание резьбы в отверстиях при правильном подборе типа метчика под конкретную задачу. Используйте четырехканавочные метчики, выдерживающие максимальные крутящие моменты, которые необходимы при нарезании резьбы в отверстиях деталей из износостойких сталей Hardox. При нарезке резьбы в отверстиях в деталях из стали Hardox применяйте в качестве смазочного материала резьбовую смазку или пасту.

Если возможная нагрузка на резьбу не является определяющим фактором, возможно прослабить отверстия до 3%, чтобы уменьшить необходимые усилия резания. Прослабление отверстия продлит срок службы инструмента, при нарезании резьбы в отверстиях деталей из износостойкой стали Hardox.

Важно:

Уменьшить режимы резания до 70% при использовании метчика без покрытий;

Используйте резьбофрезерование при работе на оборудовании с ЧПУ.

Рекомендуемые режимы резки:

Hardox HiTuf

Hardox 400

Hardox 450

Hardox 500

Частота вращения, n [об/мин]

Выбор метода фрезерования и режущих элементов. Для обеспечения эффективной производительности рекомендуется использовать фрезы с твердосплавными режущими пластинами.

- Торцевое фрезерование

- Черновая обработка – выберите фрезу с круглыми режущими пластинами

- Чистовая обработка – выберите фрезу с углом в плане 45°

- Жесткий станок – выберите концевую фрезу из твердого сплава – цельную или со сменными режущими пластинами.

При фрезеровании следует учитывать следующее:

- Убедитесь, что заготовка надежно закреплена

- При низкой мощности станка используйте фрезу с большим шагом зубьев

- Если возможно, старайтесь не использовать универсальную головку, так как она ослабляет патрон и механическую передачу

- Ширина резания при торцевом фрезеровании должна составлять около 75-80% от диаметра фрезы

- При фрезеровании поверхностей, ширина которых уже диаметра фрезерной головки, фреза должна располагаться со смещением, так чтобы в зацепление попало как можно больше зубьев

- При фрезеровании кромок, обрезанных газовым резаком, глубина резания должна быть не менее 2 мм, чтобы избежать твердого поверхностного слоя

- При более высокой подаче снизьте скорость резания

Рекомендуемые режимы резки: