Сущность процесса литья по выплавляемым моделям состоит в следующем. Из легкоплавких модельных составов в специальных пресс-формах изготавливают модели деталей и литниковой системы. Их соединяют в блок моделей, на который в несколько слоев наносят суспензию (оболочковое покрытие), состоящую из огнеупорной основы и связующего раствора. Каждый слой суспензии обсыпают сухим песком и просушивают, вследствие чего из модели образуется тонкостенная оболочка-форма. Далее следует выплавление моделей, прокаливание формы и заливка ее металлом.

Литье по выплавляемым моделям по сравнению с литьем в песчаные формы имеет ряд преимуществ:

1) отливки получаются с высокой степенью чистоты поверхности (3-6 классы шероховатости по ГОСТу 2789-73), без пригара за счет применения в технологическом процессе специального керамического покрытия;

2) с высокой точностью (5-7 класс) размеров и в ряде случаев даже без припусков на механическую обработку (в частности, из сплавов, которые не подвергаются или плохо поддаются механической обработке); высокая точность отливок достигается применением неразъемных моделей;

3) возможность изготавливать отливки самой сложной конфигурации весом от нескольких граммов до нескольких десятков килограммов, со стенками толщиной до 0,5 мм.

Получение отливок сложной конфигурации с тонкими стенками возможно за счет заливки металла в горячие формы, имеющие температуру 900-1050 0 С.

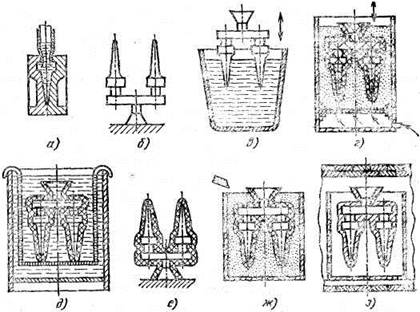

Технологический процесс литья по выплавляемым моделям(рис. 4.7.)

1. Модельный состав (парафин, буроугольный воск, торфяной битум, канифоль, мочевина и т.д.) в пастообразном состоянии запрессовывают в пресс-формы. После затвердевания модельного состава пресс-формы раскрывают и модели охлаждают в воде.

2. Модели собирают в блоки с общей литниковой системой припаиванием, приклеиванием или механическим скреплением (2-100 моделей).

3. Изготовление формы путем многократного погружения модельного блока в специальную жидкую огнеупорную смесь, состоящую из связующего вещества, пылевидного кварца и других компонентов, с последующей обсыпкой кварцевым песком и отвердеванием на воздухе (обычно наносят от 5 до 12 слоев).

4.

|

Рис. 4.7. Схема последовательных операций формовки при литье по выплавляемым моделям:

а – запрессовка модельного состава в пресс-форму; б – сборка моделей в блоки; в – погружение модели в огнеупорную смесь; г – обсыпка модели кварцевым песком и отвердевание на воздухе; д – удаление моделей из форм (в горячей воде или с помощью пара); е – тонкостенные литейные формы (после удаления модельного состава); ж – формовка литейных форм в опоки;

з – прокаливание форм в печи.

4. Удаление модельной массы (состава) из формы, погружая в горячую воду, нагретую модельную массу или с помощью нагретого пара.

5. Формовка литейных форм в опоки.

6. Прокаливание в печи в течение 6-8 часов при температуре 850-950 0 С для удаления остатков модельного состава, спекания частичек огнеупорного материала, испарения воды.

7. Заливка форм сразу же после прокалки в нагретом состоянии. Заливка может быть свободной, под действием центробежных сил, в вакууме и т.д.

8. Охлаждение и освобождение отливок.

9. Контроль (люм-контроль, рентген-контроль).

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Как то на паре, один преподаватель сказал, когда лекция заканчивалась – это был конец пары: "Что-то тут концом пахнет". 8190 –  | 7876 –

| 7876 –  или читать все.

или читать все.

91.146.8.87 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

Для правильной оценки возможности применения литья по выплавляемым моделям необходимо сопоставить его преимущества и недостатки.

Этот способ литья позволяет максимально приблизить отливку по форме и размерам к готовой детали, а в ряде случаев получить литую деталь в окончательном виде, не требующую какой-либо дополнительной обработки перед сборкой. При этом достигается резкое снижение трудоемкости механической обработки, уменьшается расход металла и металлорежущего инструмента, сокращается потребность в металлорежущих станках. Создается также возможность для совершенствования конструкции деталей и объе-динения отдельных мелких деталей в цельнолитые узлы при уменьшении их габаритных размеров и массы.

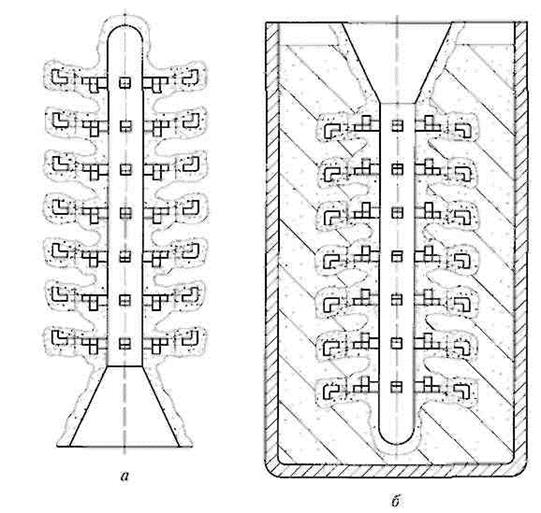

Рисунок 4.12 – Заключительные операции изготовления оболочковой формы: а – удаление моделей выплавлением; б – прокаливание

Литье по выплавляемым моделям обладает следующими недостатками:

§ процесс изготовлении формы многооперационный, трудоемкий и длительный;

§ большое число технологических факторов, влияющих на качество формы отливки и соответственно сложность управлении качеством;

§ большая номенклатура технологических материалов;

§ повышенная температура заливки и применение предварительно нагретых форм приводят к снижению механических свойств;

§ повышенный расход металла на литники и поэтому невысокий технологический выход годного.

Масса отливок при литье по выплавляемым моделям ограничена. Отливки изготавливают массой от нескольких граммов до нескольких десятков килограммов, но преимущественно в пределах 50. 500 г. Наибольшие размеры отливок достигают 1000 мм.

Данный способ оказывается наиболее рентабельным:

• при крупносерийном и массовом производстве мелких, но сложных и ответственных деталей, с высокими требованиями к точности размеров и шероховатости поверхности; особенно эффективно применение литья по выплавляемым моделям, если эти требования могут быть обеспечены влитом состоянии без последующей механической обработки;

• для деталей сложной конфигурации, которые нельзя изготовить как одно целое никакими иными способами;

• при изготовлении отливок со сложными внутренними очертаниями, когда достигается снижение себестоимости отливки за счет экономии металла;

• для деталей, изготавливаемых из металлов и сплавов, которые не поддаются обработке давлением, а также сплавов с низкими литейными свойствами.

Способ литья по выплавляемым моделям используют для получения отливок из литейных сплавов на основе железа, никеля, титана, меди и алюминия. Однако чаще всего этот способ литья применяют при производстве отливок из сталей, особенно из специальных, и сплавов, плохо поддающихся механической обработке.

Заливка форм, имеющих высокую температуру, позволяет получать отливки с малой толщиной стенок (0,5. 1,0 мм) при протяженности стенки до 50 мм. Тонкие стенки могут быть выполнены только при площади их поверхности не более 100×100 мм. Отдельные кромки отливок могут иметь толщину 0,7. 0,8 мм и протяженность не более 10 мм. Оптимальная толщина стенок отливки составляет 6 мм, так как при большей толщине и недостаточном питании отливки жидким металлом могут появиться усадочные и газовые раковины и пористость.

Минимальная толщина стенок приведена в табл. 4.7.

Таблица 4.7 – Минимальная толщина стенок, мм

| Сплавы | Наибольшие габаритные размеры отливок |

При конструировании деталей, ориентируемых на изготовление их способом литья по выплавляемым моделям, избегают местных утолщений и резких переходов от толстого сечения к тонкому. Отношение толщин сопряженных стенок не должно превышать 1 :4. Для исключения коробления литых деталей с тонкими стенками протяженностью более 150 мм либо со стенками неравномерной толщины предусматривают технологические окна (отверстия) или ребра жесткости. Отверстия в отливках можно получить любой формы – как сквозные, гак и глухие, однако диаметром не менее 3 мм. Отверстия диаметром 3. 5 мм рекомендуют выполнять только в отливках из сплавов, не поддающихся механической обработке. Сквозные отверстия рекомендуют выполнять в отливках при отношении их глубины к диаметру не более 2: 1, а глухие – при отношении 1:1; отверстия малого диаметра в стенках большой толщины выполняют при помощи трубок, залитых в отливке.

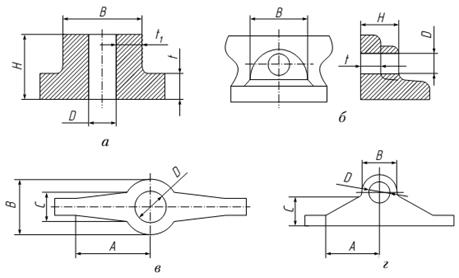

При необходимости выполнить отверстие в стенках отливок делают специальные выступы и бобышки (рис. 4.13). Высоту выступа устанавливают в зависимости от диаметра отверстия или толщины ступени Н =(4–6)D или Н ≥2,5t (рис. 4.13, а, б). Толщину стенки выступа назначают в зависимости от толщины стенки отливок t1 =(1–1,5)t. Если отверстия расположены на торцах стенки (рис. 4.13, в, г), то соотношения размеров следующие: Н=2,25D, С=4,5В, А =1,5В.

Рисунок 4.13 – Формы выступов в отливках: а – на плоской стенке; б – в углу стенки; в, г – на торцах стенки

Прямые стенки большой протяженности рекомендуют заменять искривленными или предусматривать в них технологические окна для увеличения жесткости конструкции отливки; сопряжение стенок оформляют по радиусам или галтелью.

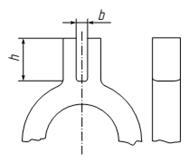

Следует избегать глубоких пазов и узких полостей, для оформления которых могут потребоваться стержни. Ширина паза или расстояние между выступами (рис. 4.14) могут быть выполнены при h 1 мм, для стали b ≥2,5 мм.

Рисунок 4.14 – Размеры паза отливки

При данном способе литья наиболее качественными получаются сложные корпусные, компактные детали, поэтому желательно объединять несколько деталей в одну с последующим разделением их тем или иным способом. Крупные плоскостные детали, наоборот, целесообразно расчленять на более мелкие с последующей сборкой отдельных частей.

Экономическую целесообразность изготовления деталей литьем по выплавляемым моделям необходимо рассчитывать в каждом конкретном случае сравнением себестоимости детали, полученной этим способом, с себестоимостью деталей, полученных механической обработкой, штамповкой или литьем иным способом. Использование деталей, полученных литьем по выплавляемым моделям, вместо штампованных позволяет снизить расход металла на 55. 75%, трудоемкость механической обработки – на 50. 60% и себестоимость деталей – на 20 %.

Себестоимость 1 т литья, получаемого по выплавляемым моделям, при всех условиях значительно выше, чем при литье в песчаные или оболочковые формы. Например, в условиях массового производства на автомобильных заводах себестоимость 1 т отливок по выплавляемым моделям в 6 – 7 раз выше по сравнению с отливками, получаемыми в сырых песчано-глинистых формах, и в 5 -6 раз – по сравнению с отливками, получаемыми в оболочковых формах.

Поэтому способ литья по выплавляемым моделям применяют, прежде всего, в тех случаях, когда необходимо осуществить получение точных по конструкции и размерам отливок из сплавов со специальными свойствами, которые с очень большим трудом обрабатываются режущим инструментом, а также не могут подвергаться обработке давлением (штамповке). К таким отливкам относят лопатки газовых турбин, работающие при высоких температурах газа (900. 950 °С), изготавливаемые из специальных жаростой-ких сверхтвердых сплавов. Другим примером может служить турбинное колесо турбокомпрессора, имеющее 18 лопаток сложного профиля, минимальная толщина которых равна (0,8 ±0,2) мм, а отклонение по шагу допускается не более ±0,3 мм. Изготовить подобную деталь методом механической обработки сложно. Похожими на рассмотренную деталь являются насосные крыльчатки или роторы. Для получения подобных деталей способ литья по выплавляемым моделям может оказаться единственно возможным или наиболее оптимальным.

Отливки, выполняемые литьем по выплавляемым моделям, применяют для изготовления разнообразных деталей авиационной и автотракторной промышленности, тяжелого, транспортного и нефтяного машиностроения, приборостроения, а также для деталей подшипников, весов, пресс-форм и штампов, бурового, режущего и измерительного инструмента.

Применение литья по выплавляемым моделям может оказаться рентабельным в условиях мелкосерийного производства, а также для получения опытных образцов деталей, которые при крупносерийном производстве должны изготавливаться другими способами точного литья, требующими дорогостоящей оснастки (литье под давлением, литье в оболочковые формы). В таких случаях рекомендуют снижать затраты на специальную оснастку путем применения гипсовых пресс-форм и разовых полистироловых моделей.

Контрольные вопросы

1. Металлическая форма является одноразовой или многоразовой?

2. В чем заключается основной недостаток металлических форм?

3. Из каких материалов изготавливают стержни для литья в металлические формы?

4. В каких случаях целесообразно применение металлических форм без разъема?

5. Почему при литье в металлические формы толщина стенок отливок должна быть больше, чем при литье в песчано-глинистые формы?

6. При каком типе производства экономически целесообразно применять литье в металлические формы?

7. Из какого материала изготавливают литейные формы для литья под давлением?

8. Каким образом при литье под давлением извлекают из формы готовую отливку?

9. Приведите примеры решения конструкторских задач применением литья под давлением.

10. Заготовки какой массы целесообразно получать литьем под давлением?

11. За счет чего происходит заполнение жидким сплавом литейной формы при центробежном литье?

12. Как распределяется прочность отливки, полученной центробежным литьем, по направлению от центра заготовки к периферии?

13. В каких местах отливок, полученных центробежным литьем, будет повышенная точность, а в каких – пониженная?

14. Какие заготовки, полученные центробежным литьем, не могут быть получены никаким иным способом литья?

15. Какую толщину имеет оболочка при литье в оболочковые формы?

16. Из какого материала изготавливают модели при литье в оболочковые формы?

17. Какова максимальная масса отливки, получаемой литьем в оболочковые формы?

18. Какие факторы определяют эффективность способа литья в оболочковые формы?

19. При каком типе производства экономически целесообразно применение литья в оболочковые формы?

20. За счет чего отливки при литье по выплавляемым моделям имеют высокую точность?

21. Из каких материалов изготавливают выплавляемые модели?

22. Применяют ли стержни для получения отверстий в отливках, получаемых литьем по выплавляемым моделям?

23. За счет чего обеспечивается прочность оболочки формы для литья по выплавляемым моделям?

24. Для каких изделий экономически целесообразно применять литье по выплавляемым моделям

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Сущность литья по выплавляемым моделям

Литье по выплавляемым моделям известно много столетий. Оно применялось в художественном литье, в котором использовались восковые выплавляемые модели. Современный способ литья по выплавляемым моделям основан на применении моделей, изготовленных из легкоплавких материалов и огнеупорных красок или покрытий, наносимых на поверхности моделей. Литейная форма при этом способе получается без разъема, благодаря чему появляется возможность получения отливок высокой точности. Применение огнеупорных красок при изготовлении форм позволяет получить у литых деталей поверхности с малой шероховатостью.

Этот способ литья можно охарактеризовать как прогрессивный способ получения точных и сложных по форме отливок из любых литейных сплавов, в связи с чем оно получило широкое распространение в машиностроении, приборостроении, в инструментальном производстве, при изготовлении художественного литья, в том числе и ювелирных изделий. Литейная форма для этого способа литья представляет собой неразъемную тонкостенную, прочную, негазотворную, высокоогнеупорную оболочку с очень гладкой внутренней (рабочей) поверхностью. Такую оболочку изготавливают из мелкозернистых формовочных материалов по разовым (выплавляемым, растворимым или выжигаемым) моделям.

Литье по выплавляемым моделям заключается в следующем. Вначале по чертежу отливки (рис. 18.1, а) изготавливают пресс- форму (рис. 18.1, б), которая в дальнейшем служит для получения моделей из легкоплавких материалов.

Пресс-форма может быть изготовлена различными методами и из различных материалов (стали, алюминиевых сплавов, легкоплавких металлов, гипса, цемента, эпоксидной смолы и др.). По своей конструкции пресс-формы могут быть одногнездными и многогнездными. Полость пресс-формы, в которой формируют модель, должна быть выполнена с учетом усадки материала моделей и литейного сплава. Она должна иметь минимальное число разъемов, обеспечивать требуемую точность размеров и чистоту поверхности модели.

Для получения моделей в пресс-формах применяют различные легкоплавкие материалы или составы (парафин, стеарин, церезин, канифоль и др.). Наибольшее распространение в отечественной промышленности нашли двухкомпонентные легкоплавкие материалы, состоящие из парафина и стеарина, температура плавления которых 50. 60°С.

После подготовки пресс-формы (очистки, нанесения смазки и сборки) ее полость заполняют легкоплавким модельным соста-

Рис. 18.1. Последовательность получения заготовки при литье по выплавляемым моделям:

а — отливка; б — пресс-форма; в — литейная форма; г — блок литейных форм: / — до покрытия оболочкой; 2 — после покрытия оболочкой вом, который подают или свободной заливкой (при температуре

70. 90°С), или запрессовкой в пастообразном состоянии (при температуре 42. 45°С). В полости модельный состав охлаждается и затвердевает. Полученную модель извлекают из пресс-формы и охлаждают до нормальной температуры. Следует иметь в виду, что с помощью пресс-формы образуют как наружные, так и внутренние поверхности модели. Стержни для получения внутренних полостей или отверстий при литье по выплавляемым моделям, как правило, не применяют. Если получить отливку без стержней невозможно, то последние изготавливают с высокой точностью чаще всего из специальных керамических материалов и вставляют в пресс-форму при сборке, перед подачей в нее модельного состава. Это очень усложняет процесс, что учитывают при проектировании деталей.

Полученные из легкоплавкого материала модели (рис. 18.1, в) позволяют перейти к изготовлению литейных форм. Однако при небольших габаритных размерах и массе отливок, получаемых при литье по выплавляемым моделям, изготовление форм для получения только одной отливки бывает нецелесообразно. Поэтому полученные модели чаще всего предварительно собирают в блок (рис. 18.1, г) с единой литниковой системой. Модель литниковой системы изготавливают отдельно в специальной пресс-форме. Блок объединяет от нескольких единиц до нескольких десятков моделей.

Основным материалом для получения формы при литье по выплавляемым моделям служит огнеупорная краска или покрытие. Огнеупорная краска представляет собой жидкую сметанообразную суспензию, состоящую из 55. 60% тонкозернистого пылевидного кварца и 40. 45 % связующего раствора. В качестве связующего раствора применяют гидролизованный этилсиликат или жидкое стекло. Литейную форму получают нанесением огнеупорной краски на поверхность моделей, собранных в блок. Эту операцию чаще всего осуществляют погружением блока в бак с огнеупорной краской. Тонкую пленку, прилипающую к поверхности моделей и точно воспроизводящую форму, обсыпают мелким кварцевым песком. Песок внедряется в слой краски, задерживает ее на поверхности модели, формирует скелет оболочки-формы и увеличивает ее толщину. Создаваемая песком шероховатая наружная поверхность оболочки способствует хорошему сцеплению последующего слоя краски с предыдущим. Полученная таким образом оболочка из краски практически не обладает прочностью. Оболочка приобретает прочность в процессе сушки (2. 4 ч) без повышения температуры. Толщина одного слоя оболочки составляет всего 1,0. 1,5 мм. В результате нанесения нескольких (3 — 5) слоев огнеупорной краски на блоке моделей образуется неразъемная оболочка — форма с достаточной прочностью (рис. 18.1, д).

Далее выполняют технологическую операцию освобождения оболочки от моделей. Чаще всего модель в течение 10. 15 мин расплавляют в горячей воде (температура примерно 90 °С). Модельный состав, вытекающий через каналы литниковой системы, собирают и вновь используют для изготовления моделей, а пустую оболочку-форму просушивают.

Оболочку после удаления из нее моделей (рис. 18.2, а) прокаливают, помещая ее в неразъемную опоку (рис. 18.2, б). В зависимости от выбранного варианта технологического процесса пространство между стенками опоки и оболочки-формы заполняют наполнителем (крупнозернистый песок, чугунная дробь или другой материал) до обжига или сразу после него. Температура обжига форм составляет 900. 1 000°С.

Прокаленную и заформованную оболочку заливают жидким литейным сплавом. При производстве сложных и тонкостенных отливок из стали полученную после обжига форму, не охлаждая, заливают металлом при температуре 900. 950 °С, отливок изспла-

Рис. 18.2. Заключительные операции изготовления оболочковой формы: а — удаление моделей выплавлением; б — прокаливание

bob на основе меди — при температуре 600. 800°С, отливок из сплавов на основе алюминия — при температуре 200. 300°С.

Толстостенные отливки из любых сплавов получают в охлажденных формах.

После заливки металла формы охлаждают и разрушают. При этом керамическая оболочка формы отслаивается от внешних поверхностей отливок, однако прочно удерживается во внутренних полостях, углублениях и отверстиях. Поэтому отливки, отделенные от литниковой системы, подвергают механической очистке (дробеструйной и гидроструйной, в галтовочных барабанах) или химико-термической очистке (в растворах или расплавах щелочей). Затем производят зачистку остатков от литников, прибылей и выпоров, термическую обработку (в случае необходимости) и контроль отливок.

Таким образом, по сравнению с другими способами литья процесс получения отливок по выплавляемым моделям имеет характерные особенности.

Первая особенность касается модели: модель отливки не имеет разъема и знаковых частей, ее контуры полностью и точно повторяют форму детали; модель всегда является одноразовой, т.е. служит для изготовления только одной литейной формы и в процессе изготовления формы уничтожается.

Вторая особенность связана с литейной формой: керамическая оболочка толщиной 2. 8 мм не имеет поверхности разъема, формирующая отливку поверхность формы обеспечивает получение отливки с малой шероховатостью и требуемой точностью.

Наконец, третья особенность состоит в том, что металл заливают в горячие формы, что создает благоприятные условия для заполнения формы и питания отливки и позволяет получать тонкостенные отливки массой в несколько граммов.