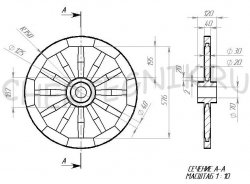

Чертеж колеса, деталировка, схема сборки и описание конструкции основного деревянного элемента для телеги. Его диаметр составляет семьсот миллиметров. Количество деревянных спиц – двенадцать.

Колесо состоит из следующих деталей:

-обода;

-ступицы;

-бандажа ступицы;

-спицы;

-бандажа обода;

-посадочной втулки под подшипники.

ОБОД

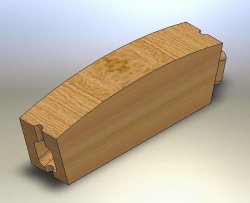

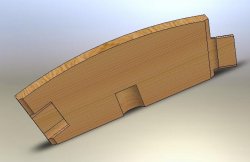

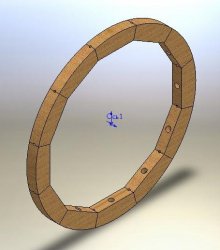

Состоит из двенадцати одинаковых частей (сегментов). В каждом сегменте с одной стороны имеется глухое гнездо, с другой стороны шип. Шип должен плотно входить в гнездо.

Для выхода воздуха из гнезда вдоль шипа фрезеруем канавку. Снизу сегмента, по центру сверлим глухое отверстие глубиной 22 мм. По бокам сквозные отверстия диаметром 8 мм.

Соберем из сегментов обод и проверим точность сборки, при необходимости исправим отклонения детали от нужных размеров.

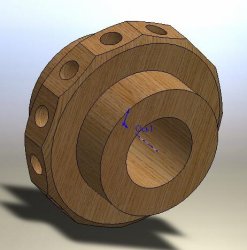

СТУПИЦА

Вытачивается и фрезеруется из цельного куска дерева.

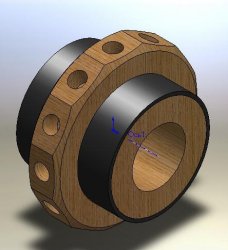

БАНДАЖ СТУПИЦЫ

Изготавливается из металлической трубы диаметром 133 мм, ширина кольца составляет 40 мм, толщина кольца составляет 4 мм. Внутренний диаметр бандажа должен равняться наружному диаметру ступицы. Бандаж разогревается до 650 градусов и надевается на ступицу. Затем запрессовываются металлические втулки по подшипники. Лучше использовать однорядные конические роликовые подшипники 305 серии (диаметр наружный-62мм; диаметр внутренний-25мм; ширина-18.5мм)

СПИЦЫ

Вытачиваются любой формы. Для выхода воздуха в шипах спицы фрезеруем канавки для выхода воздуха.

БАНДАЖ ОБОДА

Изготавливаем из металлической полосы шириной 40 мм и толщиной 4 мм. Соединяем концы бандажа сваркой или внахлест заклепками (предварительно оттянув концы). Посадка бандажа на обод осуществляется аналогично бандажа ступицы.

Через существующие отверстия в ободе, просверлим сквозные отверстия в бандаже обода для дополнительного крепления винтами.

Чертеж колеса и ступицу к нему смотрим в статье "Чертеж ступицы. Деталировка сборочных единиц".

Эти правила устанавливает ГОСТ 2.403–75. Зубчатое колесо на чертеже может быть изображено в двух видах. Если для выявления формы зубчатого колеса достаточно одного главного вида, то при наличии шпоночного паза вместо полного вида допускается давать лишь контур отверстия и паза.

а) диаметр da вершин зубьев;

б) ширину b зубчатого венца;

в) размеры фасок;

г) шероховатость боковых поверхностей зубьев;

д) размеры конструктивных элементов зубчатых колес.

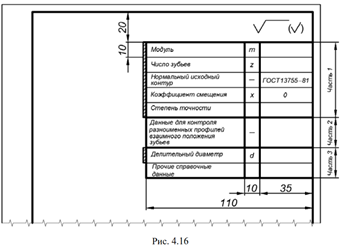

Остальные данные, необходимые для изготовления и контроля точности зубчатых колес, указывают в таблице параметров и технических требованиях. В соответствии со стандартом в правом верхнем углу чертежа приводят таблицу параметров зубчатого венца, состоящую из трех частей, отделяемых друг от друга основными линиями. Первая часть таблицы (рис. 4.16) содержит основные данные для изготовления зубчатого колеса, вторая – данные для контроля, а третья – справочные данные.

На учебных чертежах обычно помещают данные, которые отмечены на рис. 4.16 штриховой линией, или указывают только значения модуля m, число зубьев z и диаметр делительной окружности d.

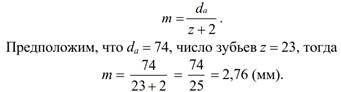

Эскизирование цилиндрических зубчатых колес. Для эскизирования зубчатых колес лучше выбирать цилиндрические прямозубые шестерни. Перед выполнением эскиза зубчатого колеса с нормальными и некорригированными (неисправленными) зубьями необходимо определить величину модуля. Для этого надо измерить диаметр окружности выступов (рис. 4.17) и подсчитать количество зубьев шестерни.

Модуль подсчитываем по формуле:

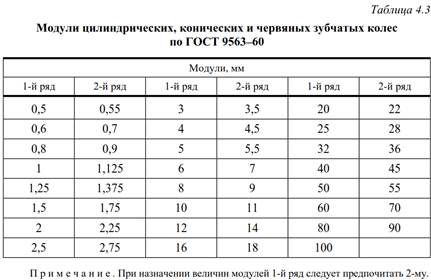

Сравниваем полученное число со стандартным рядом модулей по ГОСТ. Так как в стандарте такого модуля нет, выбираем ближайшее значение (табл. 4.3).

В нашем случае, модуль надо взять, равным 3, и пересчитать диаметр окружности выступов:

Делительный диаметр: d =3 ´ 23 = 69 (мм).

Диаметр впадин: df = m (z – 2,5) = 3 (23 – 2,5) = 3 ´ 20,5 = 61,5 (мм).

Высота зуба: dh=2,25m = 2,25 ´ 3 = 6,75 (мм).

Высота головки зуба: ha= m = 3 (мм).

Высота ножки зуба: hf=1,25 m = 1,25 ´ 3 = 3,75 (мм).

Так как зубчатое колесо, эскиз которого нужно выполнить, соединяется с валом с помощью шпонки, то измеряем также величину шпоночного паза и диаметр ступицы (рис. 4.18).

Все измеренные величины (ширину шпоночного паза и диаметр ступицы вместе с глубиной паза) округляем до целого числа и сравниваем со стандартными значениями, выбирая ближайшие. На эскизе или чертеже зубчатого колеса проставляются только стандартные значения всех элементов детали.

После проведения расчетов, измерения детали и работы со стандартами для выбора требуемых величин размеров элементов детали, приступаем к выполнению эскиза зубчатого колеса. Эскиз проверяется преподавателем. После проверки студент должен исправить все ошибки на эскизе, потом исправленный эскиз подписать у преподавателя. По выправленному и подписанному эскизу выполняется учебный чертеж зубчатого колеса.

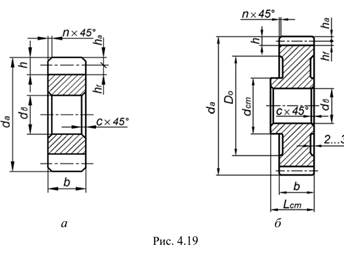

При выполнении чертежа необходимо точно соблюдать соотношения тех конструктивных размеров, которые были получены при расчете, и строить все элементы зубчатого колеса по полученным размерам. Для выполнения учебного задания на рис. 4.19 приведены чертежи зубчатых колес с обозначением тех расчетных размеров, по которым необходимо выполнить чертеж: на рис. 4.19, а – для цельно- литого колеса; на рис. 4.19, б – для штампованного зубчатого колеса.

В соответствии с ГОСТ 2.402–68 образующие поверхности вершин и впадин зубьев показаны сплошными основными линия- ми, образующие делительной поверхности – штрихпунктирными тонкими линиями. Зубья в осевых разрезах во всех случаях оставляют незаштрихованными. На фронтальном разрезе указывается только наружный диаметр колеса.

На рис. 4.19 размеры на элементы зубчатого колеса указаны только для правильного вычерчивания шестерни, которая выдается для эскизирования. На чертеже эти размеры на зубчатое колесо не наносятся.

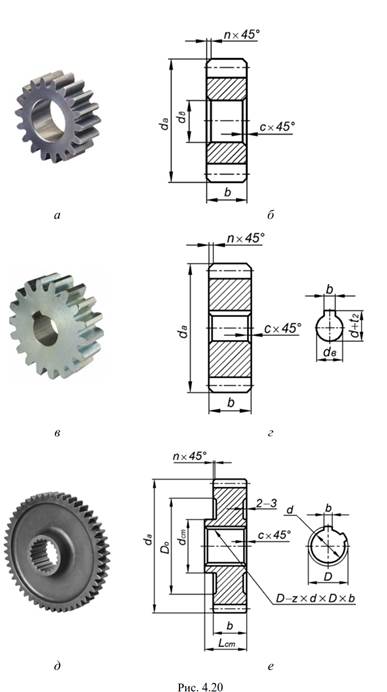

Так как студенты выполняют эскизы различного вида зубчатых колес, на рис. 4.20 приведены примеры оформления эскизов и чертежей в зависимости от вида зубчатого колеса и его посадки на вал: а – цельнолитая шестерня с прессовой посадкой; б – чертеж шестерни; в – цельнолитая шестерня с шпоночным соединением с валом; г – ее чертеж; д – штампованное зубчатое колесо с шлицевой ступицей; е – ее чертеж.

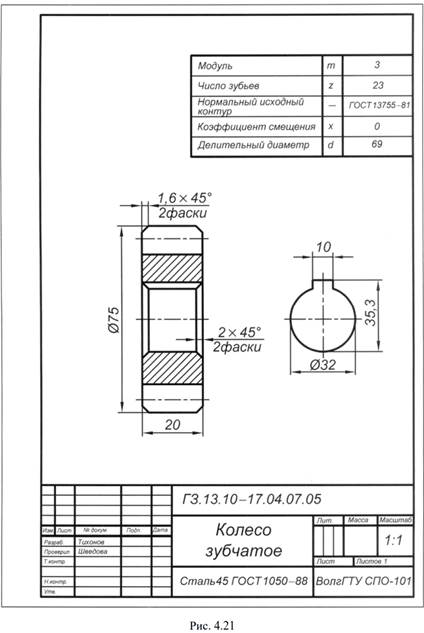

После проверки эскиза преподавателем и исправления ошибок, выполняется учебный чертеж зубчатого колеса. Пример учебного чертежа цилиндрического прямозубого зубчатого колеса с посад- кой на валу на призматическую шпонку приведен на рис. 4.21.

На чертеже на месте главного вида выполнен фронтальный разрез детали, а на виде слева для упрощения изображения показан только контур отверстия со шпоночным пазом и размерами для об- работки этого паза. На изображении зубчатого колеса нанесены необходимые для изготовления заготовки размеры, из которых диаметр окружности вершин, ширина зубчатого венца и размер фасок на торцевых кромках цилиндра вершин имеют отношение к эле- ментам зацепления.

В таблице параметров указаны только данные первой части, необходимые для изготовления зубчатого колеса, принимая колесо некоригированным (х =0). Для немеханических специальностей достаточно указать только модуль, количество зубьев и диаметр делительной окружности.

| | | следующая лекция ==> | |

| Правила изображения цилиндрических зубчатых колес и реек | | | Конические зубчатые колеса |

Дата добавления: 2017-04-08 ; просмотров: 10850 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

При создании технологического процесса производства и проведении других проектных работ зачастую создаются чертежи. Они отражают особенности геометрии изделия, а также его размеры и многие другие моменты. Чертежи зубчатого колеса или другого типа выполняются по упрощенной схеме с применением различных условных обозначений. Это связано с тем, что сложная форма изделия создает существенные трудности при ее полной детализации на момент создания чертежей. Оформить рассматриваемый документ с учетом всех требований достаточно сложно, для этого требуются определенные навыки и знания. Сегодня большинство чертежей создается в электронном виде при применении особых программ. Стоит учитывать, что они лишь частично упрощают процесс. Часто проектируется червячная зубчатая передача, чертежи которой можно встретить на самых различных сайтах.

Основные параметры зубчатого колеса

Создавать рассматриваемую конструкцию следует исключительно при заблаговременном создании чертежа, на котором отображаются основные параметры зубчатого колеса. Стоит отметить, что по создаваемой схеме некоторых механизмов также можно определить неправильный выбор основных параметров. В большинстве случае также делается упрощенный чертеж вала, за счет чего можно сразу определить принцип действия механизма.

Основными параметры, которые относятся к зубчатым колесам, являются:

- Делительная окружность пары зубчатых колес. Данный показатель применяется в случае проектирования зубчатой пары самого различного типа. Она определяется соприкасающимися окружностями, которые катаются одна по другой без скольжения. Применяется для обозначения момента зацепления и сопряжения. Для обозначения на чертеже применяется буква d. Стоит учитывать, что само обозначение зачастую не проставляется, а только указывается соответствующий размер.

- Окружный шаг зубьев. Этот параметр применяется для определения расстояния между отдельными профильными поверхностями соседних зубьев. Подобный показатель вычисляется путем разделения значения делительной окружности на число зубьев.

- Число зубьев. Достаточно важным моментом назовем то, что на чертеже не проводится отображение всех зубьев. В некоторых случаях проводится создание эскиза нескольких зубьев. За счет этого существенно упрощается поставленная задача по созданию рассматриваемого документа.

- В создаваемой таблице в обязательном порядке указывается число зубьев. Подобная информация позволяет проводить расчеты и определение других наиболее важных параметров.

- Длина делительной окружности.

- Основные геометрические параметры зуба. Основной частью зубчатых колес является именно зуб. Он применяется

Кроме этого, при создании технической документации уделяется внимание тому, в каких условиях происходит зацепление.

Если не учитывать основные параметры, то есть вероятность быстрого износа поверхности и появления многих других проблем.

Правила оформления чертежей

Довольно большое распространение получил чертеж цилиндрической зубчатой передачи. При его создании учитывается достаточно большое количество различных параметров. Правила выполнения рассматриваемой технической документации характеризуются следующими особенностями:

- Для начала проводится заполнение таблицы, в которой указываются основные параметры. Примером можно назвать нормальный исходный контур, коэффициент смещения, степень точности проводимой работы и вид сопряжения по нормам бокового зазора. Вторая часть таблицы применяется для указания основных параметров венца для контроля взаимного расположение профилей. Третья часть таблицы требуется для указания менее важных параметров, без которых чертеж конического зубчатого колеса будет неполным.

- Создавая чертеж цилиндрического зубчатого колеса проводятся расчеты основных параметров, которые зависят от делительного конуса. Для проектирования применяется два дополнительных делительных конуса: внешний и внутренний. Чертежи зубчатых колес шестерен также можно создать при учете внешнего модуля окружности и числа зубьев. Если на документе отображается механизм, то число зубьев обоих колес обозначаются z1 и z Стоит учитывать, что чертеж червячного колеса существенно отличается от цилиндрического.

- Прежде чем приступать к непосредственному вычерчиванию линий нужно провести расчет все основных параметров, которые также отобразятся в содержимом документа. Оформление чертежа зубчатого колеса начинается с создания фронтального разреза. Он также требуется для определения основных параметров косозубого или прямозубого колеса.

- Следующий шаг заключается в создании двух делительных конусов с общей образующей. Правила выполнения чертежей предусматривают создание двух линий, которые отходят от делительного конуса колеса. Они должны быть расположены исключительно под прямым углом к образующей. За счет этого образуется внешний дополнительный конус.

- На месте пересечения образующей откладываются дополнительные точки. За счет этого формируется высота головки и размер ножки. Создавая зубчатые колеса по ГОСТ откладывается размер высоты ножки вдоль образующей дополнительного конуса, за счет чего получается конус впадин.

- По образующей делительного конуса откладывается размер длины зуба. Типовое изображение на чертеже этого элемента также достаточно просто, основные параметры подсчитываются.

Следующий шаг заключается в создании вида слева. Госстандарт предусматривает наличие подобного вида, при создании самых различных технологических карт. Среди особенностей создания подобного вида отметим нижеприведенные моменты:

- Для конических колес был создан ГОСТ 2.402-68. Информация, которая содержится в этом документе, определяет необходимость в указании лишь двух окружностей зубчатого венца. Применяется обозначение определяет то, что основная часть указывается сплошной линией, делительная окружность штрихпунктирной. Подобное способ отображения чертежа позволяет указать основные данные. Если создается шевронное соединение, то нужно уделить внимание другим ГОСТам, в которых также отображены определенные стандарты.

- Согласно установленным норам в ГОСТ 2.405-75 часть размеров проставляется на изображении, другая указывается в таблице параметров. За счет этого можно существенно повысить степень читаемости чертежа. Распространенный пример заключается в указании модуля и другой подобной информации.

Таблица различных данных отображается в большинстве случаев справа в верхнем углу. Чтение подобной информации, как правило, не создает трудностей, так как она отображена числами.

Среди других особенностей отображения информации можно отметить следующие моменты:

- На изображении наносится диаметр большего основания конуса вершин.

- Также проводится указание размера от базовой поверхности до большего основания конуса вершин.

- Не стоит забывать о том, что зубья имеют довольно сложную форму. При производстве уделяется внимание показателю градусов. К примеру, угол конуса вершин внешнего дополнительного конуса.

- При наличии внешнего дополнительного конуса также проводится указание ширины зубчатого венца.

- Во всех случаях проводится указание размера базового расстояния. Этот показатель в большинстве случаев применяется в случае расчетов второстепенных размеров. Именно поэтому следует уделять больше внимания тому, какие именно базовые показатели следует указывать в конкретном случае.

- Фаски являются неотъемлемой частью всех зубчатых колес. Как правило, она выполняется под углом 45 градусов и составляет всего пару миллиметров. Радиус скругления на кромках зуба также должен указываться.

В конструкторской документации ЕСКД указывается и некоторая другая информация, которая позволяет получить изделие с требуемыми параметрами. Примером можно назвать нанесение показателя шероховатости. Качественные изделия характеризуются довольно низким значение шероховатости, что достигается путем шлифования и полирования. Подобный показатель наносится на чертеж при помощи специальной полки.

Размер, ширина, габариты проставляются практически во всех случаях. Они позволяют сразу подобрать наиболее подходящую заготовку, в качестве которой часто применяется цилиндр. Не стоит забывать и про внутренний диаметр отверстия, которое предназначено для посадки на вал. Исключить вероятность прокручивания шестерни можно за счет создания шпоночного отверстия.

Чертеж, который применяется для изготовления пластмассового зубчатого колеса, несколько отличается от тех, по которым проводится производство стальных изделий. Это связано с эксплуатационными характеристиками изделия, особенностями применяемого материала при его изготовлении. Эскиз также изготавливается в соответствии со стандартами, в таблице указывается тип применяемого материала при изготовлении.

Довольно много внимания уделяется именно нанесению основных размеров. Часто встречается ситуация, когда из-за небольших размеров изделия или сложности отображаемого механизма нет достаточного количества свободного пространства. Инженер, которые занимается создание чертежа, должен предусмотреть правильное расположение всех размерных линий. Стоит учитывать, что определение размеров путем измерения линий на производстве не проводится, то есть все требуемые показатели для изготовления детали проставляются. В некоторых случаях проводится указание базовых размеров, от которых проводится вычисление других.

Довольно распространенным способом решения проблемы с большим количеством размерных линий можно назвать создание различных выносок.

Они существенно упрощают чтение информации.

При применении специальной программы для создания проектной документации следует учитывать, что в настройках указывается тип стрелок и многие другие моменты. В этом случае программ сама считает основные показатели между двумя указанными точками, за счет чего существенно упрощается поставленная задача.

В последнее время для создания чертежей зубчатых колес часто применяется программа автокад. Она встречается не только в бюро разработок, но и сборочном конвейере, так как позволяет открывать ранее созданные чертежи и проводить внесение различных изменений. Среди особенностей применения отметим следующие моменты:

- Чертеж создается в электронном виде, после чего отправляется на печать. Готовый вариант исполнения практически ничем не будет отличаться от электронного, главное правильно выбрать подходящее оборудование.

- Не стоит предполагать, что применение рассматриваемого программного обеспечения позволит автоматизировать процесс. При применении Автокада также приходится выбирать подходящие способы простановки основных параметров, строить линии и выполнять другую работу.

- Сложность в применении подобной программы заключается в том, что она имеет просто огромное количество различных инструментов, которые можно использовать для существенного ускорения работы. Правильно использовать подобные инструменты достаточно сложно, для этого нужно иметь определенные навыки.

На сегодняшний день в большинстве случаев применяются именно электронные чертежи. Это можно связать с простотой их использования, а также снижением вероятности допущения ошибок. Вся проектная документация должна создаваться исключительно с учетом масштаба. При применении рассматриваемой программы можно существенно повысить точность размеров.

В заключение отметим, что при работе в программе не стоит забывать о важности применения линий различной толщины и типа. Кроме этого, для их корректного отображения требуется более подходящее печатное оборудование, которое способно отображать линии различной толщины. В противном случае некоторые конструктивные элементы будет практически невозможно отобразить соответствующим образом.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.