Смотреть все картинки

Точим дома без станка: краткое пособие по токарным работам для новичков (из личного опыта).

Достаточно часто в моделизме возникает ситуация, когда нужно выточить некоторые детали или элементы модели на токарном станке. Для новичков это становится трудноразрешимой задачей – станок очень часто недоступен, а заказать у токаря не всегда получается. Да и часто просто хочется все сделать самому… Что же делать в такой ситуации?

В данной небольшой статье представлен мой личный опыт, я не претендую на правильность во всем, но все же приведенные методы позволяют решать большинство задач.

С чего начать?

Я начинал выполнять токарные работы с помощью обычной ручной дрели с ручным же приводом (с рукояткой сбоку;-), это было лет 20 назад). Хвостовик дрели зажимал в тисках, в патрон вставлял заготовку (полистирольный или деревянный пруток, иногда алюминий, а также латунь и сталь – но это совсем уж изредка) и обтачивалась до необходимой формы. В дальнейшем я перешел на электродрель, а потом на лабораторную механическую мешалку. У всего этого оборудования есть недостатки. Ручная дрель – все работы ведете только одной, правой (левша-левой), рукой, а левая (правая) при этом хорошо подкачивается (;-)). Обороты заготовки также определяются вашими возможностями, как и длительность «подходов» в работе.

Электродрель – ограничена длина заготовки, максимум до 10 см, и то с трудностями (почему – объясню ниже), механическая мешалка – максимальный зажимаемый диаметр – 7.5 мм, но вал пустотелый, можно спокойно заготовки 20-25 см обрабатывать, а иногда и больше, если задний конец заготовки зафиксировать от биения. Замена патрона не поможет, поскольку 7.5мм – это внутренний диаметр пустотелого вала. Сейчас закончил себе установку из пустотелого вала внутренним диаметром 15мм, установленного на 3-х подшипниках, и патрона с максимальным зажимаемым диаметром 13мм, приводимые во вращение через ременную передачу двигателем-сельсином на 220В с модулем регулировки оборотов. Последнее очень полезно, как и использование сельсина – легко управлять оборотами (от 10 до 2500 на моем двигателе), и изменять направление вращения с помощью одного тумблера. Большим «+» сельсина является то, что он при уменьшении оборотов не теряет мощность. Фото пока предоставить, к сожалению, не могу, все на заводе дорабатывается под стальную плиту-станину. По опыту для обработки дерева и полистирола оптимально 1000-1200 об/мин (если больше, то дерево горит, а полистирол плавится); дюраль, латунь, сталь – 1800-2200. Основное требование к таким приводам (назовем их так) – максимально возможное отсутствие люфтов, как осевых, так и, особенно, поперечных.

Кстати, по поводу станков – не всегда покупные дают лучший результат, особенно если они производства Поднебесной. Пластиковые конструкционные элементы (в особенности станина и каркас, см. рекламу Unimat в М-Хобби) позволяют смело отказаться от покупки такого, жесткость недостаточна. Да и не все сплавы алюминия обеспечивают необходимую жесткость конструкции (особенно, если на производстве экономят с целью удешевления). Неплохие станки производства Германии (те же Proxxon PD230 и PD400) и Чехии, а также вполне нормальные изделия из Поднебесной (есть там такое, и много, но к нам завозят крайне редко) я встречал в продаже по цене от 1500 долларов и выше, что доступно далеко не всем моделистам, даже не новичкам. Покупать на заграничных аукционах и интернет-магазинах тоже не всегда хорошо и удобно – доставка может вылиться в 50 (это еще очень дешево!) и более долларов. Да и доставлять тогда надо не почтой, а перевозчиками типа UPS, DHL, FedEx, а это еще дороже.

Материал

Материалами при домашних токарных работах может быть в принципе что угодно – полистирол, дерево, алюминий и его сплавы, медь, латунь, бронза, стали (причем можно и каленые обрабатывать, что токарник обычно с трудом делает, да и не всякий резец потянет, а алмазные боры и надфиль – вполне нормально). По своему опыту могу сказать, что более твердые (латунь, дюраль, сталь) материалы лучше, так как сложнее допустить ошибку – сточить больше необходимого. Да и соскок инструмента оставляет только легко убираемую царапину. Но и обрабатывать их надо значительно дольше. Для пробы рекомендую брать полистирол – литник от моделей. На нем проще всего «набить руку».

Необходимый инструмент – напильники, надфили (обычные и алмазные), боры зуботехнические (если есть бормашина), боры с алмазным напылением (при обработке металлических заготовок), сверла (найдете советские из Р9, Р12 и Р18 – вам невероятно повезло!), шкурка различной зернистости, войлок, грубая ткань (стеклоткань), для дерева и полистирола – ножи, стамески (с ножами надо работать надо аккуратно – только корневой частью, и только при невозможности работы другим инструментом, а для стамесок необходимо дополнительно сделать опору, как на токарных станках по дереву). Иногда для обработки алюминия, дюрали и латуни использую развертку из быстрорежущей стали и пилки для электролобзика с мелким зубом – удобно снимать достаточно толстый слой материала, ставя их под углом в 45 градусов и прижимая режущей кромкой к заготовке.

При необходимости изготовления длинномерных изделий (заготовки танковых пушек и т.п.) стоит, ИМХО, разбить их на несколько деталей (частей). Например, ствол танковой пушки в теплоизоляционном кожухе с инжектором – часть от дульного среза до инжектора, инжектор, часть от инжектора до башни. При этом стоит продумать соединение частей. Такой подход позволит уменьшить затраты материала и упростит обработку. Аналогично и дульный тормоз – ствол стоит делать отдельно от него, иначе придется снимать много материала – ведь диаметр ДТ в 2 и более раз больше, чем диаметр ствола. А это все вам придется стачивать.

Итак, все необходимое для начала работ описал (вроде, ничего крайне недоступного, кроме механической мешалки стоимостью под 1000 евро, тут нет).

Тогда начнем

Хотя перед началом описания процесса напомню о необходимости соблюдения правил техники безопасности и необходимости средств индивидуальной защиты, особенно при работе с металлами. По крайней мере, как минимум поликарбонатные защитные очки лучше надеть. Также стоит поставить что-нибудь для сбора стружки, например, кошачий туалетный лоток (если животинка не будет против;-)). Оптимальное положение при работе, как это ни странно будет звучать, сидя. Причем, желательно, на удобном стуле. Привод нужно надежно закрепить на столе, оставив рабочее пространство для своих рук. Инструмент аккуратно разложите рядом, чтобы он постоянно был под рукой.

Ну а теперь, собственно, начнем.

1. Выбираем необходимый материал в соответствии с вашими возможностями и требованиями к детали. При использовании электродрели отрезаем заготовку необходимой длины (обычно я беру длину заготовки внутри патрона + до 5 максимум диаметров заготовки, больше можно, но не желательно – чем выше вылет заготовки из патрона, тем больше биение на начальной стадии обработки). При наличии полого вала длина заготовки может быть любой. Желательно, чтобы длина заготовки была на 5-10 мм больше длины конечного изделия. Оптимальный диаметр заготовки – равен или максимум на 1.5-2мм больше максимального диаметра изделия (оптимально на 0.5-1мм больше – допуск на обработку), иначе придется много и долго точить. О том, как можно центровать отверстие на торце заготовки я писал ранее. Старайтесь зажимать заготовку так, что бы за передний конец патрона она выступала максимум на 1 (один) свой диаметр (можно и до 5, пробуйте, но это тяжелее), иначе сложно выполнять центровку и начало обработки, заготовку отклоняет – возникает биение. Если все-же необходимо точить из длинной заготовки (выступает более чем на 10 диаметров, то сделайте жесткую подпорку – на пару-тройку подшипников оденьте отрезки резиновых трубок и жестко закрепите их под заготовкой, причем расстояние между осями подшипников меньше или равно их (подшипников) радиусу, а установлены они в шахматном порядке. Это заменит заднюю бабку токарного станка – даст дополнительную опору.

Можно использовать и больше таких опор, а заготовку чуть смешать для обработки участка в районе опоры. Но и опоры тогда надо будет в процессе работы выставлять по высоте. Но это не сразу, не для первых проб. Кстати, задняя бабка на токарнике не сильно помогает в обработке очень длинных деталей – при обработке примерно на середине длины деталь все равно выгибается, и чем сильнее давит резец, тем больше изгиб. Обрабатываете торец заготовки плоским напильником, затем надфилем. При необходимости центруете и сверлите отверстие – при вращающейся заготовке и зажатом в патроне или плоскогубцах остром правильно заточенном (это главное, иначе ведет сверло, разбивает и уводит отверстие) сверле просверлить отверстие глубиной 12-15 диаметров сверла не проблема, причем в стали и латуни проще, чем в полистироле (!). Не давите сильно на сверло и не старайтесь просверлить отверстие сразу. Лучше начните более тонким сверлом, а затем понемногу увеличивайте диаметр до необходимого. И просверлите вначале на 1-1.5 диаметра сверла, посмотрите центровку. Если все нормально – продолжайте, а если нет – обработайте торец и центруйте снова.

Небольшое смещение (в районе 0.05-0.1мм) не страшно, оно практически не заметно. Чуть большее смещение можно выровнять – сточите на заготовке (если ее диаметр хотя-бы на 1-1.5мм больше изделия) сторону, противоположную смещению отверстия (обработку нужно вести примерно на 1/3 длины окружности, сводя на «НЕТ» спил). При обработке этот спил сточится, отверстие будет по центру круглого изделия. И не пытайтесь, по возможности, сверлить глубокие (более 5 диаметров) отверстия в торце цилиндрических или шестигранных заготовках вращающимся сверлом при неподвижной заготовке – это сделать очень тяжело и обычно сверло сильно уводит. Отверстие в заготовке идет дугой.

2. На этом этапе можно сделать и профильное отверстие – коническое, ступенчатое, со сферическим расширением – используя соответствующие боры, надфили и фрезы при некотором опыте это сделать несложно. Для конического просто сверлите несколько концентрических отверстий, наименьшее имеет наибольшую глубину, а далее чем больше диаметр, тем меньше глубина отверстия. А затем надфилем или коническим бором обрабатываете поверхность, после чего шлифуете шкуркой.

3. Начинаете обрабатывать заготовку от выступающего края. Мысленно или на чертеже (это лучше) разбейте ее на участки длинной 0.8-1.2 диаметра, иногда можно до 2-х начальных диаметров заготовки. Обработку ведете грубыми напильниками, надфилями, борами (фрезами), зажатыми в бормашине (включенной). Напильник и надфиль не держите на одном месте, постоянно совершайте ими возвратно-поступательные движения – так они лучше срезают материал, поверхность заготовки получается чище и ровнее, а сам инструмент меньше забивается. Положение надфиля и напильника в процессе обработки, его угол относительно оси заготовки подберите экспериментально, посмотрите, как при разных положениях идет процесс обработки. Старайтесь вначале грубо, напильником или фрезой, придать заготовке максимальный диаметр на этом участке, а затем и близкую к необходимой форму. Затем надфилями соответствующего сечения обрабатываете заготовку точно.

Тут могу дать одну рекомендацию, если деталь имеет поверхности двойной кривизны, например, дульная и казенная части орудий 18-19 веков, не стремитесь сделать точно по чертежу, больше доверяйте фотографиям. Делайте по принципу «похоже – непохоже», «нравится – не нравится» вместо обычного «соответствует – не соответствует». Чем ближе вы подходите к желаемому профилю изделия, тем слабее давление на инструмент (надфиль и напильник). Бормашину и фрезы на этом этапе лучше не использовать – высока вероятность снять слишком много материала, да и соскок фрезы может сильно повредить изделие. Исправить такое часто невозможно.

На основании собственных наблюдений могу сказать, что нет двух абсолютно одинаковых надфилей и напильников. Все они немного отличаются и по-разному себя ведут. Профиль надфиля для обработки конкретного места нужно подбирать исходя из собственного опыта, дать конкретные рекомендации сложно. Например, треугольным хорошо нарезать тонкие канавки и обрабатывать торец при ступенчатой форме изделия. Прямоугольный надфиль не позволяет так точно обработать кромку «ступеньки».

4. После окончания обработки данного участка выключаете привод и выдвигаете заготовку на длину обрабатываемого участка, опять повторяете обработку. На чертеже (если вы его используете) полезно нанести диаметры на начале и конце обрабатываемого участка, а также ширину и высоту (глубину) выступов (поясов) и проточек, их положение от торца детали. Это позволит ускорить процесс обработки. Положение поясов и проточек хорошо разметить на заготовке (после обработки по максимальному диаметру на данном участке) вначале тонким маркером, а затем проточить ребром треугольного надфиля – так вы их будете видеть в процессе работы и получите возможность ориентироваться по ним.

5. Продолжаете выполнять пункт 3 до конца вашего изделия. Затем тонким надфилем и наждаком убираете следы переходов при обработке, если таковые есть. На данном этапе контролируете конечный вид изделия. Заготовку шлифуете, при необходимости полируете (войлок, стеклоткань (для стали, алюминия, латуни – самое то!), просто грубая ткань, затем войлок или фетр с пастой ГОИ или аналогами).

6. Отрезаете изделие от заготовки ножевидным надфилем или алмазным (вулканитовым) диском бормашины (вот для этого заготовка нужна длиннее, она еще в патроне привода и вращается). Заготовку (уже почти готовое изделие) придерживаете, в конце отрезания работайте аккуратно! По возможности стоит уменьшить обороты привода. Затем изделие по возможности зажимаете в патрон привода и обрабатываете заднюю часть. Это можно сделать и вручную. Если не хотите поцарапать – наденьте на него (изделие) предварительно защиту. Для этого удобно, например, использовать термоусадочный изолятор. По окончании всех работ изолятор аккуратно надрезаете ножом (лезвие смотрит от изделия) и снимаете.

Результат

В результате таких работ вы можете получить вполне конкурентно-способное с производителями афтермаркета изделие (а иногда и лучше – вы ведь в него свою душу вкладываете;), да еще и по чертежам и фото уточняете, что не часто встречается у производителей афтермаркета (не в обиду для них)). Да и не на все модели есть необходимый афтермаркет.

Вот, вкратце, и все, что хотел рассказать о том, как выполнять токарные работы дома без станка, ну или с импровизированным станком. Возможно кому-то информация будет полезна. Жду комментариев, табуреток и предложений.

Изготовление болта на токарно – винторезном станке.

Учитель: Федосеев Александр Васильевич

Тема урока:

Изготовление болта на

токарно – винторезном станке.

Цель:

Дать учащимся понятие о процессе резания и режущем инструменте на токарно-винторезном станке. Воспитывать внимательность, прилежание. Развивать представление о резании и режущем инструменте.

Объект труда.

Оснащение занятия.

Токарно – винторезный станок, токарные резцы, заготовки, чертежи, штангенциркуль, инструменты для нарезания наружной резьбы, слесарные тиски, инструкционные карты на изготовление болта, таблицы «Технология изготовления изделий в школьных мастерских».

Организационный момент.

Одеть рабочую одежду, получить заготовки, технологические карты, проверочные таблицы, рисунки, инструменты, приготовить рабочее место.

Технические сведения.

Процесс резания на токарно-винторезном станке. Основные элементы и геометрия токарного резца. Разновидности токарных резцов. Установка и закрепление резца, понятие о его заточке. Понятия «торец», «уступ», «фаска». Приемы подрезания торца и обтачивания наружных цилиндрических поверхностей. Правила безопасности труда при точении.

Практическая работа.

Рассмотрение эскиза детали. Изучение технологического процесса. Выбор и закрепление заготовки. Подрезание торца, обтачивание цилиндрических поверхностей и отрезание заготовки болта. Выдать заготовки и инструкционные карты, определить очередь работы учащихся на станке.

Последовательность выполнения работы:

1. Установить пруток в патрон так, чтобы он имел вылет для обработки 60 мм.

2. Подвести суппорт так, чтобы вершина резца была напротив центра задней бабки.

3. Проверить подготовленный к работе станок.

4. С разрешения учителя пустить станок.

5. Подвести резец к заготовке так, чтобы он снимал тоненькую стружку. Пользуясь маховичком продольной подачи, проточить заготовку на длину 6—8 мм. Отвести суппорт от заготовки, а маховичок поперечной подачи оставить в том же положении, в каком он был во время точения.

6. Выключить двигатель и обождать, пока станок полностью остановится.

7. Измерить диаметр проточенной части заготовки.

8. Учитывая номинальный диаметр заготовки болта, подсчитать, за сколько проходов можно выполнить черновую обточку с припуском 0,3—0,5 мм на чистовую обточку.

9. Установить по лимбу поперечной подачи глубину резания (0,5 мм.).

10. Прочитать на чертеже номинальный размер длины заготовки стержня болта.

11. Пустить станок, подвести продольной подачей резец вершиной к началу заготовки.

12. Отмерить длину протачиваемой области штангельциркулем (40мм.), чтобы получить необходимую длину заготовки болта.

13. Пользуясь ручной подачей, проточить заготовку на необходимую длину.

14. Выключить двигатель и подождать полной остановки станка.

15. Продольной подачей отвести суппорт за пределы заготовки.

16. Установить глубину резания для следующего прохода и точить дальше, до заданного диаметра заготовки болта.

17. Выключить электродвигатель и подождать, пока остановится станок.

18. Продольной подачей отвести суппорт за пределы прутка.

19. Измерить диаметр заготовки. Установить глубину резания для окончательной обработки стержня и проточить его.

21. Отвести суппорт за пределы заготовки.

22. Отпустить гайку резцедержателя, повернуть резцедержатель так, чтобы на рабочее место был установлен отрезной резец.

23. Подвести резец к концу проточки и отторцевать часть болта под головкой.

24. Вывести резец поперечной подачей за пределы заготовки 25. Продольной подачей вывести резец против окончания головки болта.

26. Поперечной подачей проточить канавку для отрезания на глубину 2 мм.

27. Вывести резец назад и сдвинуть его на 1мм. влево и прорезать еще одну канавку глубже первой на 2 мм.

28. Повторить эти операции до отрезания заготовки

29. Выключить двигатель и подождать до его полной остановки.

30. Выключить двигатель, подождать его полной остановки.

31. Вынуть обработанную заготовку.

32. Нарезать резьбу в слесарных тисках ручным инструментом

33. Привести в порядок рабочее место, сдать работу.

Вопросы для повторения

1. Из каких основных движений состоит процесс резания на токарном станке?

2. Какие вы знаете правила техники безопасности, которые следует соблюдать при подготовке станка к работе?

3. Объясните правила техники безопасности, которые следует соблюдать при работе на токарном станке.

Заключение:

- 1. Проконтролировать у каждого учащегося выполнение изделий и качество нарезанной резьбы.

- 2. Закрепить полученные знания используя таблицы и эскизы изделий.

- 3. Подвести итоги выполнения работы, сделать обобщения

- 4. Повторить правила техники безопасности.

- 5. Привести в порядок рабочее место.

- 6. Дежурные производят уборку мастерской.

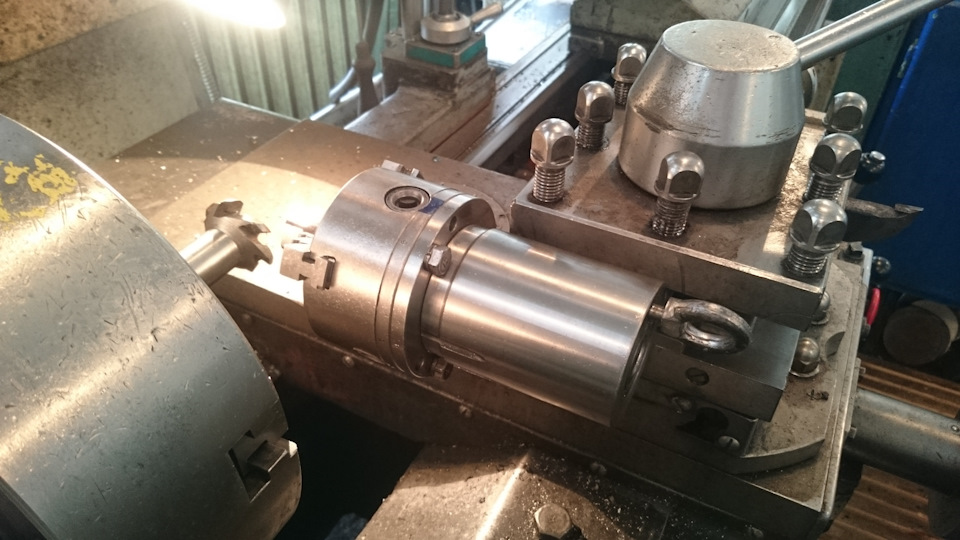

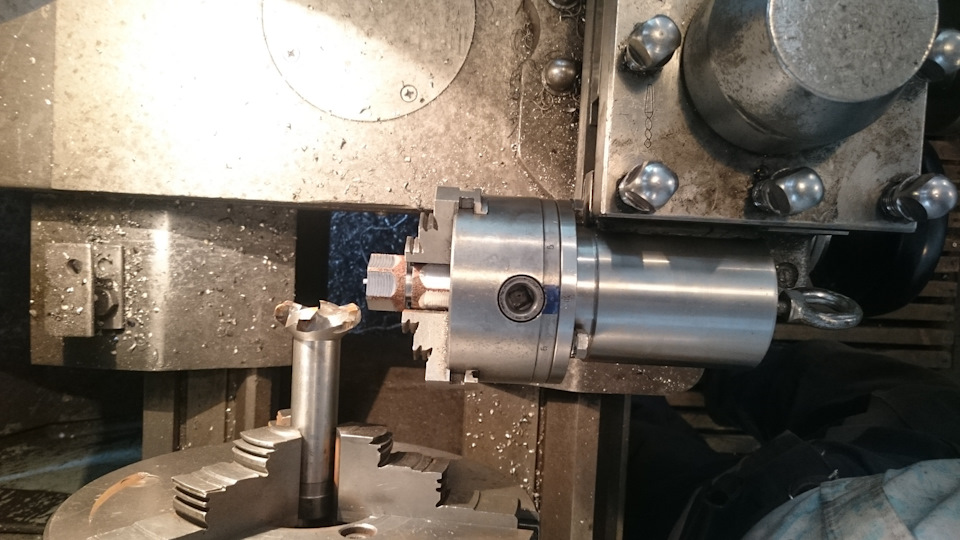

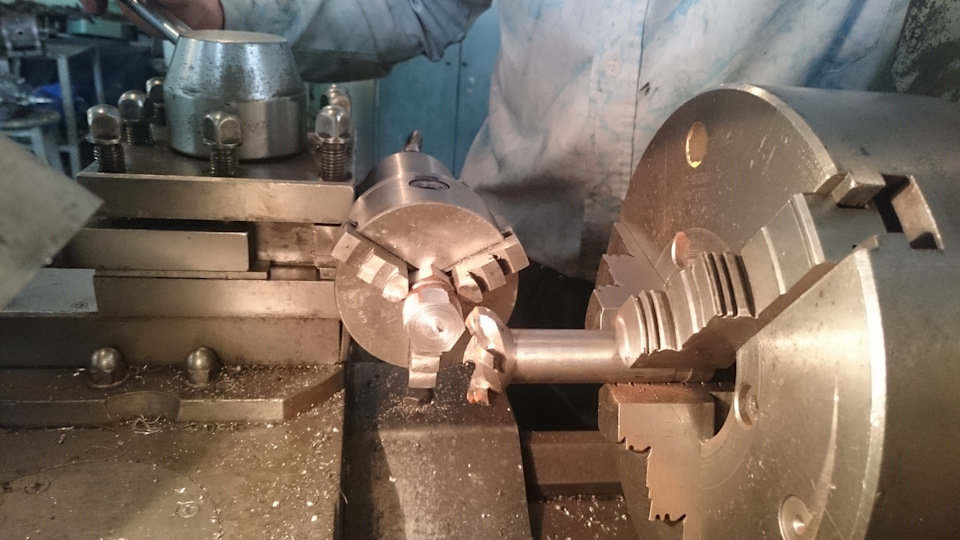

Иногда по работе приходится изготавливать не стандартный крепёж. У любого крепежа есть то, за что его закручивать. У болтов — головки, у гаек — грани и т.д. Выточенный из кругляка болт с круглой головкой сложно завернуть. Нужно делать грани (как минимум две) или шлиц. Работа вроде не сложная, но так или иначе приходиться обращаться к фрезеру, у которого не всегда есть время на это. Да и из-за одного-двух болтов настраивать фрезерный станок просто лень.

Хочу поделиться тем, как я вышел из этой ситуации.

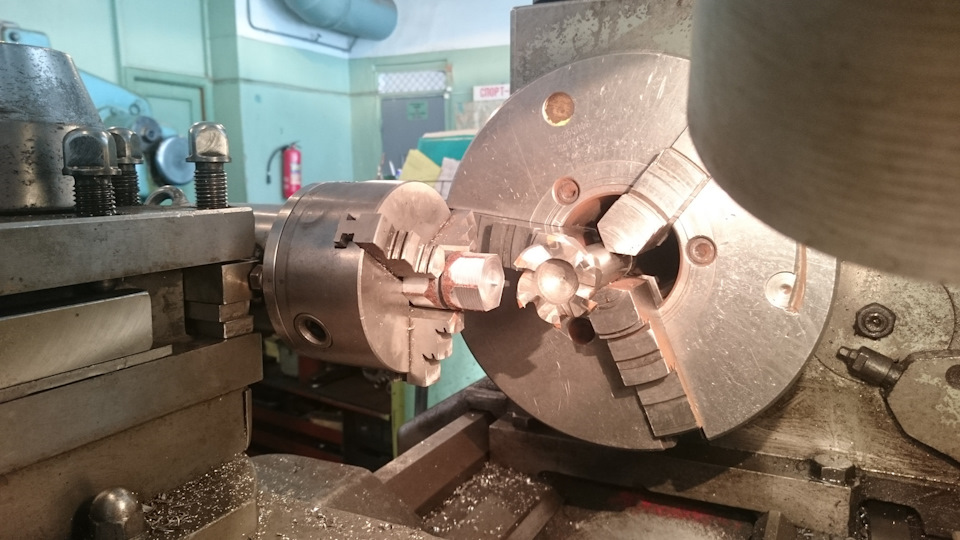

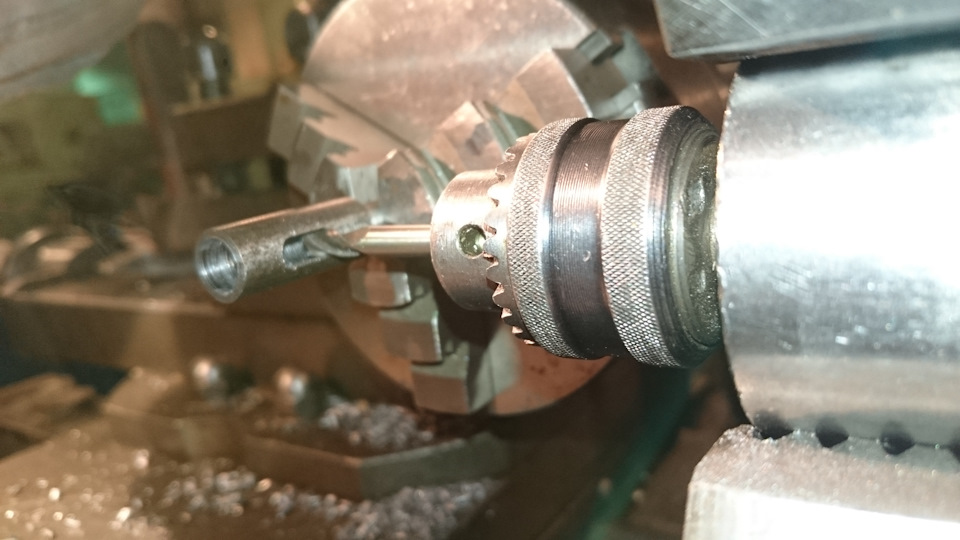

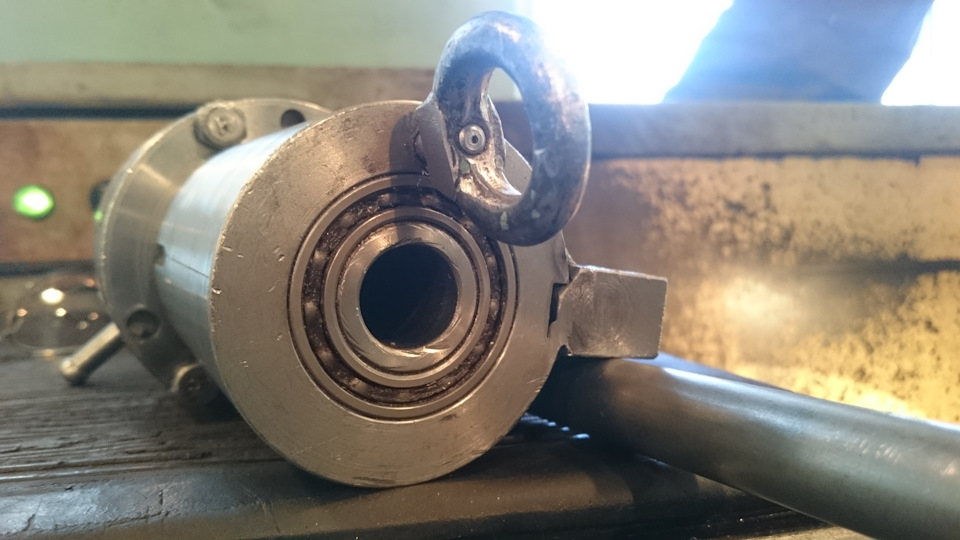

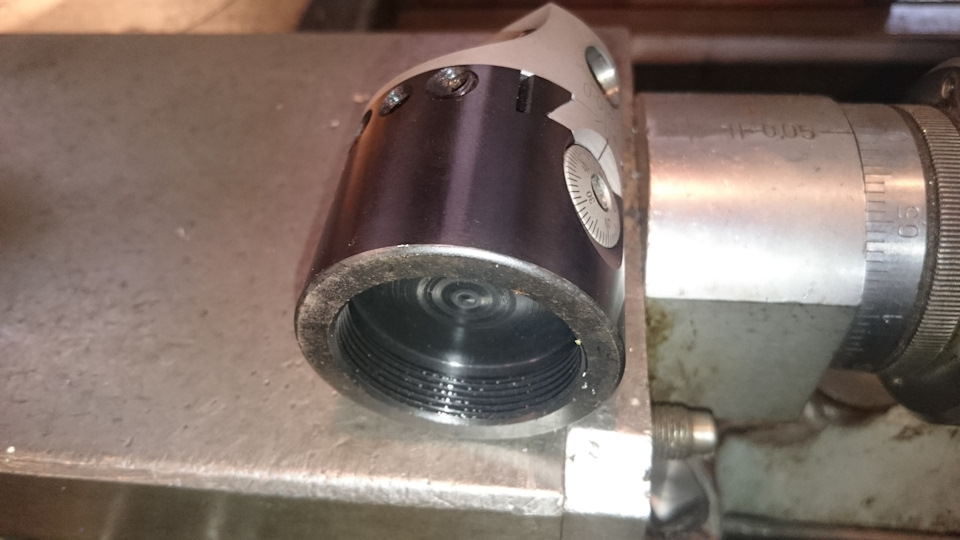

Повторюсь, сделать квадрат или шестигранник можно и вручную, дело не хитрое. Но лучше ведь на станке, аккуратно. Разработал и изготовил для этих целей себе маленькую делительную головку. На 4 и 6 делений.

Вторую, года через два, сделал товарищу, по его просьбе на 12 делений. Очень выручает. Так же можно дисковой фрезкой под отвёртку шлиц нарезать. Сверловка/фрезеровка боковых отверстий. Шпоночный паз на небольших (до 20мм) валах. Корончатые, ступичные гайки и болты. Изготовление вентильных ручек с лопатками, как на бытовых газовых плитах. Вообще приспособа многофункциональная. В резцедержатель её можно зажать как вдоль, так и поперёк суппорта. Может кому пригодится идея.)

А в идеале может кто-нибудь выпуск бы наладил. Думаю, спросом бы пользовалась. А, народ?

Примеры других работ.

Есть мысли приладить к ней расточную головку, для изготовления шаровых пальцев. Под фиксатор на делительной головке можно что-нибудь подложить и патрончик вращается свободно.

Не хватает ещё небольших тисочков на токарный. Как у Павла. Тоже пока в планах. Всё руки не доходят.)))

Комментарии 53

Ссылка по самодельным тискам и шести осевой фрезерной приставки на токарный, может пригодится.

Спасибо. )

Знатная приспособа!

Простите за дилетанство, но немного недопонял, а вращается она как?

На двух подшипниках 1000906 (30х47х9), установленных по торцам корпуса. Фиксируется подпружиненным конусным стопором (сзади колечко), проходящим насквозь корпуса.

Я к ТВ-4 начал делать фрезерную приставочку из стали 10мм. Осталось тиски найти станочные. Будет время, сделаю их сам.

Станок- это классно, приспособы- тоже классно, сам мастер- отлично. Но зачем точить болты-гайки из кругляка, когда есть шестигранник?

зы…да, я зануда)

Кругляка навалом в металлоломе обычно. И хорошей стали 30+ обрезки обычно круглые.

Станок- это классно, приспособы- тоже классно, сам мастер- отлично. Но зачем точить болты-гайки из кругляка, когда есть шестигранник?

зы…да, я зануда)

У нас говорят, что шестигранник это почти дифицит)

Станок- это классно, приспособы- тоже классно, сам мастер- отлично. Но зачем точить болты-гайки из кругляка, когда есть шестигранник?

зы…да, я зануда)

Был бы шестигранник на выбор, не было бы и разговора. К тому же не каждый шестигранник может подойти по марке стали. И из какого шестигранника вы сделаете конусные ступичные гайки с отбортовкой на конусе? В качестве "хорошей" стали я использую арматуру рифлёнку.

сейчас станков за копейки валом, к чему эта вся суходроч?жесткость равна нулю, разьве что гайки и делать

Станков хороших много, только не все они в гараже поместятся. Где каждый сантиметр на счету. А без обычной гайки и машина не поедет.

Ради 2-3х деталек в год не разумно покупать фрезерный станок.

Нет, конечно. Поэтому и представлена здесь фрезерная приспособа для токарного станка, как более распространённого в среде гаражных (и не только) умельцев.

Станков хороших много, только не все они в гараже поместятся. Где каждый сантиметр на счету. А без обычной гайки и машина не поедет.

много, но хорошие стоят дорого))

Да, наличие станка (любого) в гараже должно быть оправдано. Лучший вариант — если он ещё и окупает себя.

некоторые для души берут). Как рыбалка. Если посчитать себестоимость рыбы))

Работал по молодости в лесхозовском гараже, очень интересные там станки были основа 16к20 но со стороны гитары стояла сверлилка со семным круглым столом, на станину крепился наждак, его конечно сразу сняли и отдельно сделали образив все-таки. Дак вот я к чему на поперечных салазках были сделаны пазы в них вставлялась приспособа на вроде как у Павла получался фрезер, фрезу можно зажать в патрон или через шпиндель без него.

И все это заводского исполнения, мужики говарили морское исполнение, к названию 16к20 еще куча букв шла.

Что только на нем не делали, сейчас вспоминаю и слюни текут, сейчас там не гаража не токарки, одни деревья ростут 27 лет прошло.

Я сделал "попроще", на прежней работе, отдельно блок вместо резцодержателя с встроенным делительным приспособлением типа твоего. но На "Бёрингере" система резцодержки несколько иная, с экцентриковым креплением отдельных резцовых блоков. Кстати есть и советский вариант. Но суть не в этом, поскольку и на "Кашку" так-же пришлось делать. НО ! Основное отличие, как дополнение Вам к размышлению. Один угол блока — делительная головка, второй — вертикальные салазки с универсальным креплением (доработанная оснастка от заточного станка с металлолома) для крепежа и тисков, и патрона на 80 или 120 мм А так-же плиты УСП, для установки уже деталей под расточку шпинделем, расточными головками типа вашей. Система становится трёх-координатной уже. Жёсткость крепления конечно желает лучшего, но более высока за счёт моноблока и ряда мелких ньюансов в сравнении с Вашей системой. Работа конечно затратная, ежели для себя, но того стоит, получается как-бы обрабатывающий центр. Если ещё в резцедержку закрепить шпинделёк, с приводом на угловую (для экономии места шлиф-машинку или болгарку, то чем не шлифовальный станок. Кстати этим-то и собираюсь заняться по работе в ближайшее время. Возникла необходимость зачистки св.швов под контроль на образцах на глубине в 150 мм при внутреннем диаметре от 40 мм. Это как пример необходимости. блин снова хренью, на старости лет, приходится заниматься… Ну а Вам бог в помощь.