- Обработка дерева и металла

- Экспертиза качества товаров

- Строительная экспертиза

- Оценка бизнеса

- Почерковедческая экспертиза

- Автооценка при ДТП

- Что происходит с металлом при закалке

- Как проверить металл на твёрдость

- Какими бывают разновидности бытовой закалки

- Какие закалочные среды подойдут под самостоятельную закалку

- Способы, как с помощью закалки самому повысить твёрдость металла

- Как самому убрать излишнюю твёрдость металла с помощью отпуска

Обработка дерева и металла

Высокочастотная закалка деталей отличается, прежде всего, тем, что в большинстве случаев закалке подвергается только поверхностный слой заданной толщины. Это приводит к своеобразному распределению внутренних механических напряжений, отличному от такового при закалке с нагревом в печах и ваннах. Наличие поверхностного закаленного слоя заставляет пересмотреть ряд вопросов, связанных с прочностью изделий; существенно изменяются по сравнению со сквозной закалкой их усталостная прочность, ударная вязкость.

Другой особенностью высокочастотной закалки является возможность чрезвычайно гибкого регулирования процесса нагрева. Однако несмотря на такую гибкость регулирования, осуществление непосредственного контроля температур связано с целым рядом трудностей. Поэтому для проверки правильности выбранного режима термической обработки приходится прибегать к металлографическому анализу, позволяющему изучать структуру металла, и на основе полученных результатов корректировать электрический режим нагрева.

Следует различать три характерных случая контроля результатов высокочастотной закалки:

1. Проверка результатов в ходе налаживания процесса закалки деталей нового типа.

В этом случае после закалки одной детали ее подвергают подробному, иногда всестороннему исследованию. Результаты исследования используют для установления ориентировочного режима, затем вновь закаливают деталь и снова ее исследуют. Этот процесс продолжают до тех пор, пока не будут окончательно установлены электрический режим нагрева, оптимальная конфигурация индуктора и технология собственно закалки, пригодные для серийного или массового производства.

2. Проверка результатов закалки при серийном или массовом производстве однотипных деталей.

Такая проверка производится на деталях, отбираемых от партии по определенной системе, которую иногда указывают в технологических картах.

3. Отыскание причины брака.

В этом случае рассмотрению подвергаются детали, вышедшие из строя в процессе производства или во время эксплуатации.

Во всех приведенных случаях контроль результатов высокочастотной закалки может осуществляться различными методами, причем некоторые из них вызывают разрушение детали. Полезно одновременно использовать несколько методов контроля.

Каждый метод обладает своими особенностями и служит преимущественно для определенных целей. Так, например, исследование поверхности обычно предшествует всем другим исследованиям и заключается во внешнем осмотре детали и травлении поверхности. Это позволяет ориентировочно судить о применявшейся в процессе обработки температуре нагрева. Травление поверхности позволяет четко выявить закаленную зону и обнаружить ряд дефектов, например, микротрещины, незакаленные участки. Важным преимуществом метода исследования поверхности является то, что его можно использовать в серийном производстве, так как он не ведет к повреждению детали

Наблюдение излома детали позволяет приближенно, но зато быстро выявить конфигурацию, глубину и качество закаленного слоя. Естественно, что деталь при этом приходится разрушать, но чрезвычайная быстрота этого метода делает его очень удобным, особенно при наладке технологического процесса закалки массовых однотипных деталей.

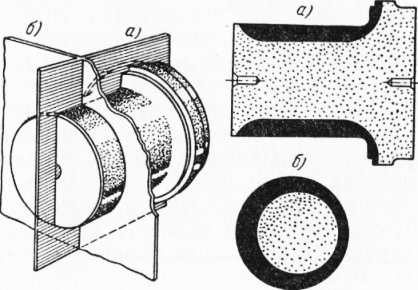

Исследование разреза детали путем приготовления макрошлифа позволяет судить о конфигурации закаленного слоя.

Макрошлифом называют шлифованное и травленное сечение детали, при котором невооруженным глазом можно видеть закаленный слой. Для приготовления макрошлифа деталь разрезают по определенным плоскостям. Гладкую поверхность разреза обрабатывают одним из специальных реактивов — травителей, в результате чего закаленные участки металла приобретают более темную окраску. Макрошлиф дает возможность проверить по конфигурации закаленного слоя, правильна ли конструкция индуктора и какова полученная глубина закалки. Как будет показано дальше, глубина закаленного слоя, найденная этим методом, не является истинной и носит специальное название «глубина слоя по макро». Недостатком этого метода является также необходимость разрушения детали, но он более точен и совершенен, чем контроль по излому.

Метод контроля результатов закалки по твердости является одним из наиболее удобных и распространенных. Твердость замеряют как на поверхности, так и в сечении детали. Это позволяет объективно определить зону закаленного слоя. Измерение твердости ро глубине большей частью производят на макрошлифах, что позволяет точно определить истинную глубину закаленного слоя, а также ширину переходной зоны. Распределение твердости по глубине обычно изображают графиком, который называют кривой твердости. Измерение твердости по глубине закаленной детали связано с необходимостью

рушения детали и поэтому чаще применяется в процессе наладки. При текущем контроле закаленных деталей обычно ограниваются измерением твердости на поверхности.

Микроисследование полированной и протравленной поверхности боазца, вырезанного из детали, заключается в рассмотрении ее поп микроскопом при увеличении от 100 до 2000 раз. Такой образец называют микрошлифом. Микроструктурный анализ является наиболее детальным, но в то же время и наиболее трудоемким и требует от лица, производящего наблюдение, достаточной квалификации. Микроструктурный анализ позволяет еще более точно и объективно, чем по кривым твердости, определить истинную глубину закаленного слоя, т. е. слоя со структурой мартенсита.

Мартенситом называют структуру, соответствующую наибольшей твердости закаленного металла. По виду различают игольчатый и безыгольчатый мартенсит. Последний характерен для высокочастотной закалки.

Как и при макроисследовании, при изучении микроструктуры деталь, как правило, приходится разрушать.

Часто закалка деталей сопровождается их деформациями, возникающими вследствие действия внутренних механических напряжений. Измерив величину деформаций, можно судить о качестве закалки, особенно в массовом производстве. Величина деформаций при высокочастотной закалке во многих случаях меньше, чем при обычной, и имеет закономерный и однообразный характер. Измерение деформаций производят общепринятым измерительным инструментом. Такой способ контроля высокочастотной закалки не дает исчерпывающего представления о ее качестве, но сами по себе замеры деформаций имеют часто первостепенную важность для последующей механической обработки деталей.

В массовом или серийном производстве очень важно правильно выбрать систему отбора деталей для контроля. В большинстве случаев практики прибегают к выборочному контролю, проверяя отдельные образцы, от определенной партии. Процент деталей, отбираемых для исследования, зависит от условий производства. Так, если меняются химический состав стали, условия обработки, напряжение сети и т. п., если закалочный станок не автоматизирован или изношен, — необходимо от каждой партии для испытаний отбирать большее число деталей. Если же условия технологического процесса и качество сырья неизменны и нет оснований ожидать значительных отклонений качества закалки, то можно контролировать только незначительный процент от суточной продукции. Таким образом, автоматизация производства и постоянство самого технологического процесса позволяют снизить количество контролируемых деталей, Например, внешнему осмотру подвергаются все 100% деталей, а травление с поверхности, как процесс более трудоемкий, рекомендуется производить для одной из 20—50 деталей, причем последняя Цифра относится к закалке на станках-автоматах.

Контролю твердости на поверхности при ответственных изделиях желательно подвергать все 100% закаленных деталей. При этом для каждой детали для контроля равномерности закалки необходимо производить не менее 3—5 измерений в разных точках поверхности.

Для полного металлографического анализа часто берут одну деталь от партии в 200—300 шт., если средняя суточная производительность составляет примерно 100 шт. Если же производство более массового характера, а детали имеют простую конфигурацию то можно исследовать одну деталь из 1000 шт.

В некоторых же случаях при хорошо налаженном процессе закалки для серийных малогабаритных деталей простейшей формы применяют контроль только по излому. Для этого ломают одну из каждых 20—30 тыс. деталей. Правда, этот метод пригоден для деталей, на которых легко получить излом в нужном сечении и где можно ограничиться приближенным определением глубины слоя.

В целях упорядочения ведения контроля деталей, закаленных высокочастотным способом, можно рекомендовать для участков контроля групповые карты.

В картах имеет смысл отразить следующие элементы:

1) марка стали;

2) глубина закаленного слоя по чертежу;

3) глубина закаленного слоя с учетом припуска на шлифование;

4) твердость закаленного слоя с поверхности и на определенной глубине;

5) твердость сердцевины и характер предварительной термической обработки;

6) место закалки (и особые условия распределения закаленного слоя);

7) место контроля;

8) виды массового контроля (твердость, качество поверхности, деформации, наличие микротрещин и т. д.);

9) процент деталей, подвергающихся контролю на глубину, и микроструктуру закаленного слоя.

Такая карта позволила бы сконцентрировать в одном месте все технические данные, относящиеся к деталям, подвергающимся высокочастотной закалке.

ляемые специально, но повторяющие форму соответствующего участка целой детали, мы будем называть моделями. Применение моделей приводит не только к экономии металла, но и создает удобства при контроле качества закалки. При помощи моделей подбирают форму индуктора, режим нагрева и охлаждения. Если материалом детали является дорогостоящая легированная сталь, то первоначально модели изготовляют из дешевой стали и на них подбирают форму индуктора. После этого уже на моделях из заданного сорта стали подбирают электрический и термический режимы, необходимые для получения нужной конфигурации и глубины закаленного слоя и его микроструктуры.

В тех случаях, когда требуется определить свойства данной марки стали при закалке, например — закаливаемость, структурные превращения и т. п., закалке подвергаются образцы простейшей формы, обычно цилиндрической.

Подготовка объекта исследования зависит от того, в чем будет заключаться само исследование.

При исследовании поверхности большей частью ограничиваются ручной зачисткой поверхности мелкой корундовой и карборундовой шкуркой.

Для измерения твердости, в особенности при пользовании склероскопом Шора, на измеряемом участке необходимо удалить следы механической обработки; обычно это делают вручную при помощи наждачного камня.

При подготовке образцов для проведения исследования на макро- или микро шлифах очень важно правильно выбрать плоскость сечения, в которой будут производиться исследования. Обычно при закалке необходимо получить закаленный слой равномерной глубины. Поэтому если имеется опасение, что слой по глубине получится неравномерным, плоскость сечения нужно выбрать так, чтобы эта неравномерность была выявлена. Неравномерность закаленного слоя может иметь место, например, при наличии у детали галтелей, выступов, вырезов, отверстий, кромок и других усложнений формы. В районе расположения перечисленных элементов, изменяющих пути прохождения индуктированных токов в детали, возможны местные нагревы и перегревы. Для более тщательного исследования через такие места детали нужно проводить не менее двух взаимно перпендикулярных плоскостей сечения (рис. 1). Ряд деталей сложной конфигурации, например, шестерни, приходится исследовать по очень большому количеству плоскостей, чтобы вое-произвести сложную картину пространственного распределения закаленного слоя.

Для микроисследований из детали вырезают небольшой объем при этом выбор участка детали удобнее всего проводить по предварительно изготовленному макрошлифу. Особую важность представляют микрошлифы участков, где можно опасаться перегрева или недогрева.

Чтобы получить макрошлиф, деталь прежде всего необходимо разрезать. В подавляющем большинстве случаев макрошлиф приходится изготовлять именно по разрезу, а не по излому. При поломке детали плоскость излома располагается произвольно, тогда как при высокочастотной закалке для определения конфигурации закаленного слоя нужно, чтобы плоскость проходила вполне определенным образом. Сочетание закаленных и незакаленных участков на одной детали вызывает особенно прихотливую форму излома.

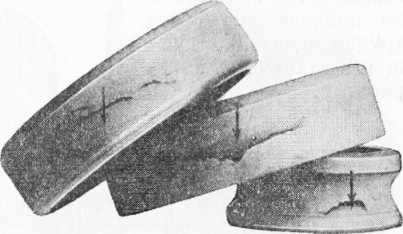

Резка закаленных деталей может осуществляться различными способами, в зависимости от твердости материала и наличного оборудования. Наиболее широко применяют резку на шлифовальных станках или на станках специальной конструкции посредством тонкого абразивного диска, а также на анодно-механических станках. Последний метод является наиболее совершенным. В некоторых случаях, особенно при крупных деталях, сначала деталь режут автогеном, а затем на станке срезают некоторый слой по сечению, отпущенный при нагреве пламенем автогена.

При резке деталей нужно заботиться о том, чтобы не нарушить структуру металла, полученную в процессе закалки, т. е. чтобы при резке температура не превышала 200 °С и не создались большие усилия, способствующие появлению трещин. Следовательно, резку детали необходимо вести при малых скоростях подачи и при интенсивном охлаждении.

Очень большое значение имеет размер зерна резательного круга. Например, круги марки Э60, вследствие очень мелкого зерна, дают прижоги более сильные, чем круги марки Э46 с более крупным зерном. Имеет значение также и твердость круга. Обычно применяют круги средней твердости типа С1 и С2, что в марке круга также указывается.

При несоблюдении этих правил на практике получаются ошибочные результаты. За дефекты закалки принимают микротрещины и трещины, возникшие в процессе резки, а также отпуск и подкалку. Поэтому необходимо тщательно инструктировать персонал, осуществляющий резку.

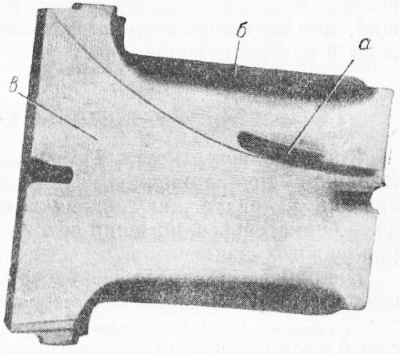

Если поверхность разреза подверглась отпуску, а отпуск иногда происходит на глубину до 2—3 мм, то она покрывается цветами побежалости в зависимости от температуры нагрева; по наличию этих цветов можно судить о неправильности режима резки (рис. 2).

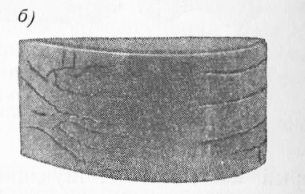

Если нагрев в плоскости реза произошел до температуры, превышающей 200 °С, то микроструктура металла уже претерпевает значительные изменения, так что разобраться в результатах закалки становится невозможным. Не исключена возможность развития и более высоких температур, вплоть до закалочной. В последнем случае на поверхности реза цвета побежалости неразличимы, так как серый цвет, соответствующий температуре выше 500 °С, весьма похож на цвет исходного металла. При травлении такого макрошлифа получаются черные участки, фиксирующие места прижогов (рис. 3).

Во всех тех случаях, когда поверхность разреза получилась недоброкачественной (неровной, с уступами, прижогами, трещинами и т. д.) или оплавленной после анодно-механической резки, ее необходимо отшлифовать на плоскошлифовальном станке. К такому же шлифованию прибегают, когда нужно приготовить качественный макрошлиф для фотографирования и когда Для измерения твердости по глубине закаленного слоя необходимо обеспечить строгую параллельность верхней и нижней плоскостей шлифа.

При шлифовании следует соблюдать те же предосторожности, что и при резке, во избежание прижогов, трещин и других дефектов. Трещины, возникающие при шлифовании, имеют характерный вид тонкой сетки, а прижоги, возникающие вследствие биения камня, Дают на макрошлифе пунктир (рис. 4). Для устранения таких прижогов нужно обеспечить систематическую правку шлифовального круга.

В некоторых случаях на поверхности можно обнаружить местные оплавления или участки с тонким розоватым налетом. Эти признаки означают, что в процессе нагрева в этих местах произошел пробой между индуктором и деталью. Розовый налет представляет собой слой, образовавшийся вследствие конденсации паров меди на поверхности детали. Ясно, что в этом случае необходимо отрегулировать зазор между индуктором и деталью.

При контроле закаленных деталей можно широко применять метод травления поверхности. Суть его заключается в том, что наружная поверхность детали после шлифования и обезжиривания смачивается специальным раствором — реактивом, в результате чего на поверхности появляется рисунок. Этот рисунок позволяет судить о поверхностной макроструктуре и дефектах закалки. Обезжиривание можно производить любым из известных способов, например, обмывая поверхность спиртом,ацетоном, чистым бензином и др.

Наибольшее распространение получили следующие способы травления:

1. Травление персульфатом аммония. Этот реактив применяется для выявления мелких трещин. Его химическая формула: (NH4)2S208.

Подготовленную поверхность детали при помощи ваты смачивают 15-процентным водным раствором персульфата в течение 10 мин. Затем обрабатывают 10-процентным водным раствором азотной кислоты и промывают водой. Чтобы защитить руки от действия реактивов, вату следует брать щипцами. После просушивания фильтровальной бумагой и горячим воздухом выжидают 10—15 мин. и обследуют поверхность посредством лупы. Трещины выступают в виде черных линий. Попутно на светлом фоне незакаленного металла выявляется закаленная зона, имеющая темно-серую окраску.

2. Травление 25-процентным водным раствором азотной кислоты Применяется для выявления макроструктуры. Поверхность металла смачивается кислотой до потемнения закаленных участков. Затем, как обычно, производится промывка и сушка поверхности и визуальное обследование. Этот реактив также выявляет трещины.

3. Травление 3-процентным водным раствором азотной кислоты. Применяется для выявления обезуглероженных участков, а также трооститных пятен (рис. 5), которые образуются при недостаточно резком охлаждении в процессе закалки и обладают пониженной твердостью. Для травления поверхность, подготовленная как обычно, смачивается раствором в течение нескольких минут. На влажной поверхности трооститные пятна выглядят темными, а обезуглероженные участки — белыми на светло-сером фоне закаленной поверхности На сухой поверхности эти пятна мало заметны.

Как уже было отмечено, цель травления первым и вторым реактивами состоит в выявлении на поверхности трещин, которые могут возникнуть или в процессе закалки или в процессе последующей механической обработки. Кроме того, эти реактивы полезны тем, что, выявляя на поверхности зону закалки, они позволяют контролировать соответствие ее техническим требованиям.

Например, при закалке шейки коленчатого вала, когда строго заданы ширина и расположение закаленного участка, их можно быстро определить посредством травления (рис. 6).

В некоторых случаях, когда одна закаливаемая зона находит на другую, закаленную ранее, в зоне смыкания образуется так называемая отпускная полоска, снижающая прочность детали. Она также хорошо выявляется травлением.

Часто на поверхности, протравленной первым или вторым реактивами, выявляются различного вида рисунки (рис. 6). Так, при закалке с одновременным нагревом всей закаливаемой поверхности без вращения детали иногда на протравленной поверхности ‘очень резко выступают пятна в виде очерченных кружков. Эти кружки расположены в определенном порядке, в таком же, как и отверстия на внутренней поверхности индуктора, и образуются от остро направленных струй закалочной воды, попадающих на раскаленную поверхность металла.

Рисунок сам по себе не является, отрицательным признаком, но часто в центре этих пятен выявляются микротрещины (рис. 7). Хотя эти микротрещины имеют незначительную протяженность и глубину, так что при последующем шлифовании детали на 0,1—0,2 мм они полностью снимаются, все же в таких случаях желательно принимать меры для их устранения, например, снизить давление воды если это не сказывается на твердости; можно также подогревать закалочную воду. Избежать образования указанных микротрещин можно и путем применения индуктора соответствующей конструкции

При последовательной закалке с вращением детали на поверхности иногда выявляется рисунок в виде перемежающихся очень узких светлых и темных полосок, идущих по спирали, которые появляются вследствие неравномерного попадания водяного душа на раскаленную поверхность металла. Эта неравномерность обусловлена отсутствием водяных струй в месте разреза кольца индуктора, а также малой скоростью вращения детали. Обычно этот рисунок не связан с какими-либо дефектами в закаленном слое.

Экспертиза качества товаров

Проверка качества товаров народного потребления ( обувь, одежда, кожевенно-меховые, спортивные, галантерейные и пр. товары )

Строительная экспертиза

Оценка бизнеса

Определение рыночной стоимости бизнеса включает в себя оценку всех активов.

Почерковедческая экспертиза

Почерковедческая экспертиза – один из видов идентификации личности.

Автооценка при ДТП

Ситуаций, при которых требуется автоэкспертиза – множество и порядок проведение автоэкспертизизы следует доверять профессионалам.

Твердость стали: измерение, способы закалки

Для инструментальных сталей твердость измеряется в единицах по шкале Рокуэлла, сокращенно HRC. У ножей, в зависимости от области их применения, твердость должна быть от 56 до 62 HRC, при этом, чем больше число, тем выше твердость. Алмаз, самый твердый материал, имеет твердость в 100 единиц по шкале Рокуэлла. При проверке материала на твердость в него вдавливают алмазный шарик и по глубине его проникновения определяют твердость материала по шкале Рокуэлла. Твердость стали зависит от термической обработки, в особенности от отпуска, температура и длительность которого определяют ее эксплуатационную твердость. В начале сталь должна приобрести свою исходную твердость. Для этого высоколегированная инструментальная сталь нагревается до температуры закалки ( данная температура указывается заводом-изготовителем стали ), при чем разогрев осуществляется в вакууме или инертном газе, как правило, в аргоне, так как при соприкосновении с кислородом на поверхности изделия в процессе нагрева может начаться химическая реакция, в результате которой об¬разуется окалина, что требует дополнительной обработки поверхности после закалки. После того как температура стали достигла заданной величины, изделие охлаждается в закаливаемой среде – это может быть воздух, вода или масло. Простые сорта стали, например, углеродистые, закаливают в воде. Высоколегированные стали требуют закалки в более мягкой среде, а именно, в масле или сжатом воздухе. После закалки твердость стали слишком высока, чтобы ее можно было сразу использовать. Выше уже говорилось о том, что необходимая эксплуатационная твердость стали достигается с помощью отпуска, в процессе которого изделие вновь нагревается до температуры, которая значительно ниже температуры закалки, после чего вновь охлаждается. При отпуске на поверхности стали образуется оксидная пленка, в результате чего ее цвет меняется, причем в зависимости от толщины изделия цвет может быть разным, что объясняется различной температурой металла при той или иной его толщине. Цвет, который приобретает поверхность изделия в процессе отпуска, показывает, какой температуре оно подвергалось при нагреве, исходя из чего опять-таки можно судить о твердости стали, разумеется, лишь в том случае, если известно, какая твердость соответствует температурной области, необходимой для данной конкретной стали. Пример Допустим, необходимо довести путем отпуска твердость углеродистой стали С90 до 58 HRC. Из данных завода-производителя или фирмы, торгующей стальной продукцией, а также из кода стали известно, что данная сталь приобретает указанную твердость при температуре ок. 350°С. В практике существует таблица цветов, которые приобретает стальное изделие при определенной температуре отпуска. Из данной таблицы видно, что температуре нагрева в 250° С соответствует коричнево-красный цвет. Таким образом, клинок из стали С90 следует нагревать до тех пор, пока он не приобретет данный цвет, после чего его можно охладить. Такая таблица с указанием цветов побежалости может пригодиться в первую очередь в тех случаях, когда отсутствует закалочная печь с температурной шкалой или же она не может быть использована, например, при местной закалке. Местной закалке подвергаются ножи, у которых лезвие должно быть очень твердым, в то время как остальная часть клинка должна оставаться мягче, чтобы клинок в целом был более упругим и тем самым менее ломким.

Специалисты организации Независимая Экспертиза готовы помочь как физическим, так и юридическим лицам в определении различных видов оценки, экспертиз.

Если же после изучения этих разделов у Вас останутся нерешенные вопросы или же Вы захотите лично пообщаться с нашими специалистами или заказать измерение твердости металла ножа, всю необходимую для этого информацию можно получить в разделе "Контакты".

С нетерпением ждем Вашего звонка и заранее благодарим за оказанное доверие

Измерение твердости металла ножа проводится

г. Волгоград, ул. Иркутская, 7 (остановка ТЮЗ, отдельный вход с торца здания). 400074

Заключение «Независимой экспертизы» имеет статус официального документа доказательного значения и может быть использовано в суде.

Закаливать металл научились давно — такая процедура существенно укрепляет изделия из него. Сейчас в основном применяется промышленная с помощью термических печей, но даже бытовая закалка стали в домашних условиях способна лишить металлический предмет нежелательной мягкости и тягучести.

Имеется и обратная сторона — излишнее закаливание наделяет металл чрезмерной хрупкостью, но её так же можно устранить собственными силами, подвергнув изделие отпуску.

Закалка нужной степени не даст металлу легко гнуться, и в то же время не позволит ему крошиться. Как правильно термически обработать стальное изделие, чтобы этого добиться самостоятельно — тема нашего обзора способов закалки.

Что происходит с металлом при закалке

Закалка по сути — это раскаливание докрасна либо добела, в зависимости от материала, уже готового изделия, или же его частей, с последующим быстрым охлаждением — одиночным или же поэтапным, с целью повысить степень его прочности.

Ответ на вопрос — почему закаливание усиливает прочность материалов, был точно дан лишь после изучения кристаллического строения их решётки. До этого мастера без достоверного понимания механизма, что представляет собой закалка металла, опытным путём пришли к выводам о том, что она повышает твёрдость по сравнению с сырым материалом.

- При раскаливании металлов и сплавов выше критической точки происходит разрушение их первоначальной кристаллической структуры.

- Металл становится мягким, а кристаллы — подвижными и мелкозернистыми.

- После погружения в закалочную среду (резкое охлаждение), зёрна сохраняют мелкозернистую структуру, а связь между ними укрепляется.

Закалённый материал приобретает более плотную и поэтому прочную структуру, однако одновременно присоединяется хрупкость. Поэтому часто закаляют лишь наконечники, кромки режущей поверхности и иные рабочие части изделий, оставляя саму сердцевину пластичной, чтобы не терялась износостойкость и выдерживались нагрузки.

Как проверить металл на твёрдость

Для того, чтобы решить, нуждается ли конкретный материал в термической обработке, нужно выяснить степень его твёрдости. И только потом подбирать подходящий способ, как закалить металл в домашних условиях, чтобы получить желаемый баланс твёрдость/пластичность.

В сущности твёрдость металла — это степень его сопротивляемости на воздействие более прочного предмета.

Существуют лабораторные и промышленные методы, эталонные таблицы, но самой популярной и простой остаётся методика Роквелла, где с помощью вдавливания наконечника из алмаза либо шарика из высокопрочной стали на приборе проверяется степень углубления и соотносится со шкалой.

Но если точные цифры показателя по шкале твёрдости Роквелла не нужны, то можно на глазок прикинуть её для металла в домашних условиях. Для этого придётся вооружиться надфилем, если нужно проверить плоскую либо округлую поверхность, или же куском стекла, если требуется испытать острую кромку.

- Мягкий металл (не проходивший закалку сырец) почти без усилий берётся надфилем и не режет стекло, лишь слегка царапая.

- Относительно твёрдый металл (умеренная закалка) берётся надфилем тяжело, со значительными усилиями, на стекле оставляет чёткую уверенную борозду.

- Прочный металл (сильная закалка) надфиль уже отказывается брать, зато стекло поддаётся ему без усилий, сопровождая резку характерным хрустом.

Определившись с изначальной степенью твёрдости, можно подбирать способы для самостоятельной закалки стальных и металлических предметов, чтобы достичь желаемой прочности. Применив эти нехитрые тесты по окончании процесса, аналогично можно проверить полученную после закалки твёрдость, убедившись, что результат удовлетворителен.

Какими бывают разновидности бытовой закалки

В зависимости от стоящей задачи и изначальной марки стали, проводят самостоятельную закалку различными методами, заставляя металл становиться настолько прочным, насколько это необходимо. Эти разновидности процесса отличаются режимами охлаждения, наиболее подходящими под конкретный металл. Если применить некорректный режим охлаждения, то результат получится неудовлетворительным, а изделие — испорченным.

- Закалка в единичной охладительной среде — наиболее излюбленный из-за простоты метод, однако его не стоит применять для металла с высоким (от 0,8%) содержанием углерода. Иначе, по причине появления внутренних напряжений в структуре, возникнут чрезмерная хрупкость и трещины, а само изделие может деформироваться. Поэтому такая методика годится лишь для низкоуглеродистого металла.

- Прерывистая, в 2 этапа, закалка с охлаждением в 2 разных средах — воде, а затем в масле либо на воздухе. Именно такая разновидность пригодна для высокоуглеродистого материала или же легированных сталей, потому что не приводит к появлению деформаций и трещин. По причине сложности метода, к нему стоит прибегать, чтобы закалить крупные изделия.

- Ступенчатая поэтапная закалка, когда после накаливания изделие помещают в горячую солевую ванну на несколько минут, обеспечивает ровное охлаждение по всему сечению, что предотвращает термическое напряжение, ведущее к трещинам и ломкости изделия. Далее металл остывает на воздухе. Такой способ лучше применять для тонких изделий с высоким содержанием углерода в материале.

- Поверхностная (частичная) закалка наделяет металлические изделия поверхностной прочностью и износостойкостью, при этом сохраняется пластичность сердцевины. Такой метод применим для деталей, на поверхность которых приходится значительная нагрузка.

- Закалка с последующим отпуском позволяет закалить изделие для придания ему твёрдости лишь на заданную глубину, а более глубокий слой оставить пластичным. Таким методом повышают прочность ударного инструмента.

К сведению! Не страшно, если получилась излишняя хрупкость — её можно устранить с помощью процедуры отпуска.

Какие закалочные среды подойдут под самостоятельную закалку

Выбор среды, где будет осуществляться процесс самостоятельной закалки, — столь же важный этап, как и собственно нагрев, поскольку в разных средах по-разному происходят реакции кристаллизации и полиморфных превращений.

В быту для закалочного охлаждения подходят для применения вода, масло, растворы солей и полимеров, воздух.

- Вода достаточно быстро способна охладить раскалённый материал, что при повышенном содержании углерода может повлечь некоторые недостатки — деформацию, хрупкость, растрескивание. Поэтому в воде закаляются низкоуглеродистые материалы, либо изделия при частичном закаливании.

- Минеральное масло намного медленнее, а поэтому равномернее, охлаждает раскалённую сталь, что минимизирует появление неравномерности структуры и её напряжения, и, соответственно, дефектов вследствие закалки. Обычно маслом охлаждается легированная сталь либо материал с высоким процентом углерода.

- Водные растворы хлорида либо гидроксида натрия, с концентрацией в районе 10%, гораздо равномернее охладят разогретое изделие, чем просто вода. Это позволит добиться одинаковой структурной трансформации по всему сечению металла. Больше подходит для закалочной обработки изделий из низколегированных и высокоуглеродистых сталей.

- Полимерные растворы (силикат, моющие средства) снижают скорость остывания материала, а поэтому уменьшаются дефекты и деформация изделия.

Для охлаждения вода берётся с температурой от 20º до 80ºС, масло — с температурой от 20º до 200ºС, солевые растворы — с температурой от 20ºС и до максимума.

Способы, как с помощью закалки самому повысить твёрдость металла

Чтобы произвести закалку либо отпуск, металл следует сильно нагреть — минимум до малинового цвета. Для этих целей оптимально подойдёт термопечь, а при её отсутствии — открытое пламя костра, газовой горелки, паяльной лампы, или же ток под высоким напряжением. Готовясь провести закаливание, нужно предварительно учесть многие моменты.

- Чем выше изначальная твёрдость материала, тем сильнее его требуется накалять.

- Чем больше у материала углерода в составе, тем медленнее должно производиться остывание.

- Если стоит задача закалить предмет целиком, то ему потребуется равномерный нагрев по всей поверхности.

- Не нужно перегревать изделие, лучше избегать появления синих или чёрных вкраплений на раскалённой поверхности.

- Заранее готовятся щипцы и тара с охладителем (охладителями, если их несколько).

Полную, тотальную закалку лучше производить на пламени костра из углей — они долго держат высокий жар, а кострище позволит целиком поместить туда габаритную деталь и равномерно её разогреть.

Частичное закаливание, например режущей кромки, можно произвести с помощью паяльной лампы, ею же легко закаляются мелкие детали — болты, свёрла, гвозди.

Как только материал разогреется до необходимой точки, его тут же вынимают и перекладывают в охладитель (ванну, тару, сосуд).

С помощью подачи высокого тока на пластину с углеродом можно значительно повысить прочность наконечника металлического изделия, когда оно сделано из металла без углерода или с его низким процентом.

Важно! При работе с маслами будьте осторожны — они могут легко воспламеняться!

Процедуру закалки, если материал так и не приобрёл нужной прочности, можно повторять — но для этого всякий раз его придётся больше нагревать. Если же деталь получилась излишне хрупкой, то применяют отпуск.

Как самому убрать излишнюю твёрдость металла с помощью отпуска

Посредством отпуска уходит чрезмерная твёрдость и ломкость материала, приобретенная при закалке. Отпуск по сути — это тот же нагрев до критической точки и медленное охлаждение на воздухе, когда структурная решетка вновь изменяется.

- Отпуск при низких температурах требует несильного нагрева до 250ºС. Он убирает структурное напряжение и сохраняет высокую прочность. Подходит для режущего и колющего инструментария из углеродистого материала, а также для низколегированной стали.

- Отпуск при средних температурах уже требует интенсивного накала в интервале от 350ºС до 500ºС. Он позволяет добиться таких превращений атомов, когда структура становится однородно мелкозернистой, а посему — упругой и износостойкой. Такому отпуску подвергают детали под динамичной нагрузкой — рессоры, спирали.

- Отпуск при высоких температурах требует сильного накала в интервале от 500ºС до 700ºС. Тогда происходит структурный сдвиг, возвращающий излишне закалённой детали вязкость и пластичность с сохранением высочайшей прочности. Такого отпуска требуют детали для ударных нагрузок.

Резюмируя, следует уточнить картину процесса при отпуске. В первом случае в металле будет наблюдаться слабый распад, во втором — распад произойдет, а перестройка структуры не начнётся, в третьем — произойдёт перестройка структуры либо кристаллического строения зёрен.