Сущность метода состоит в том, что режущим инструментом последовательно или одновременно нарезаются впадины зубчатого колеса, причем профиль инструмента точно соответствует контуру этих впадин.

Нарезать зубья колес можно на специальных станках, на некоторых моделях универсальных станков, имеющих механизм единичного деления, и иногда на фрезерных станках с помощью делительной головки.

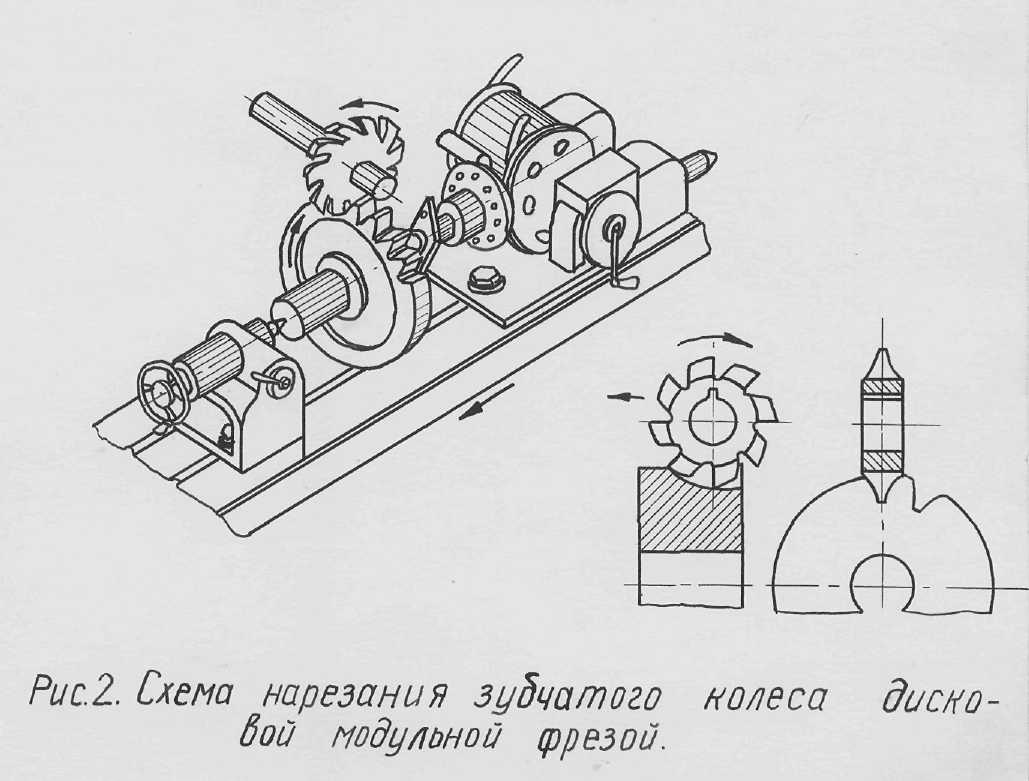

Нарезание цилиндрических зубчатых колес дисковыми фрезами. Нарезание цилиндрических зубчатых колес с прямым зубом можно выполнить на горизонтальных и универсальных фрезерных станках при помощи делительной головки модульными дисковыми фрезами.

Такие фрезы стандартизированы для всего ряда модулей от 0,3 до 16 мм. Для каждого модуля применяется комплект фрез из 8, 15 или 26 штук для чисел зубьев нарезаемых колес от 12 и более. Каждая фреза, входящая в набор, нарезает несколько зубчатых колес в определенном диапазоне чисел зубьев.

Профиль резьбы каждого номера соответствует профилю впадины колеса, имеющего наименьшее число зубьев для этого диапазона. Остальные колеса данного диапазона будут нарезаться такой фрезой с некоторыми погрешностями. Чем больше фрез в наборе, тем точнее будут нарезаны колеса. Чаще всего применяют набор фрез 8 штук, обработка которыми позволяет получать зубчатые колеса 9-й степени точности, но для более точных колес берут наборы 15 и 26 штук.

Схема нарезания колеса дисковой фрезой показана на рис.2.

Зубчатые колеса обычно нарезаются по одной или по несколько штук на оправке, что увеличивает производительность за счет времени, затрачиваемого на врезание или выход фрезы, а также за счет вспомогательного времени.

Если же на шпиндельной оправке положить две или три фрезы, каждая из которых будет прорезать впадины зубьев у одной группы заготовок, то производительность будет еще больше. В этом случае применяют многошпиндельные делительные головки. Применение для этих целей полуавтоматических станков, у которых все вспомогательные движения (подход заготовок к фрезам, отход их в исходное положение, поворот заготовок на один зуб и останов станка) совершаются автоматически, также повышает производительность. Значительное повышение производительности достигается применением твердосплавных фрез.

Нарезание зубьев цилиндрических колес средних модулей 8-9-й степени точности можно производить одновременно двумя фрезами.

Дисковыми модульными фрезами можно также обрабатывать цилиндрические зубчатые колеса с косым зубом, поворачивая фрезу на угол наклона зуба.

Нарезание пальцевыми модульными фрезами. Такими фрезами нарезают зубья средних и крупномодульных цилиндрических, шевронных колес, реек и др., которые в оптике практически не применяются, поэтому здесь нарезание пальцевыми модульными фрезами не рассматривается.

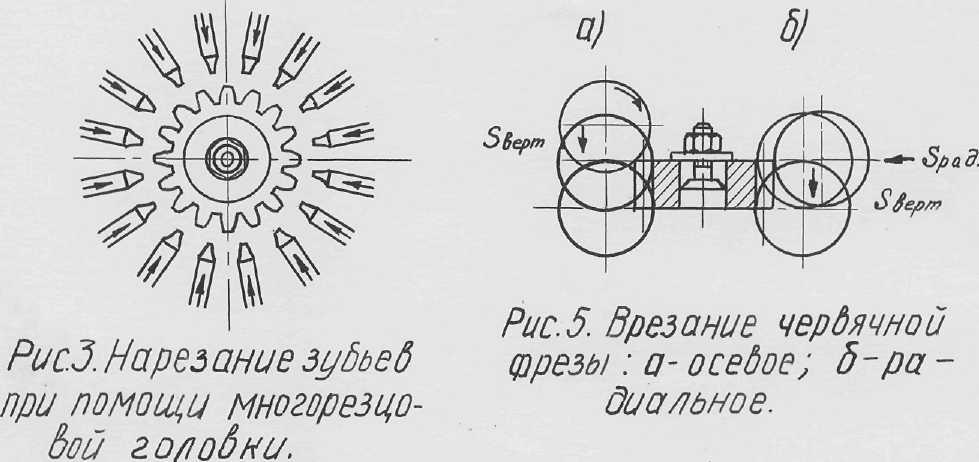

Контурное зубонарезание (рис.3).

В массовом производстве цилиндрических зубчатых колес небольших размеров и средних модулей применяют метод одновременного долбления всех зубьев – контурное нарезание. Этот способ дает высокую производительность (в 8-10 раз выше, чем на обычных зубофрезерных станках) благодаря тому, что многорезцовой головкой со специальными профильными резцами одновременно обрабатываются все зубья.

Нарезание зубчатых колес протягиванием. Колеса с внутренними зубьями протягиваются на обычных протяжных станках. Для протягивания наружных зубьев используется специальное оборудование и кольцевые протяжки.

Однако, несмотря на высокую производительность и возможную точность нарезания зубьев, вследствие сложности изготовления протяжек этот метод не получил широкого распространения.

НАРЕЗАНИЕ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЁС НА ФРЕЗЕРНОМ

СТАНКЕ С ПОМОЩЬЮ УНИВЕРСАЛЬНОЙ ДЕЛИТЕЛЬНОЙ ГОЛОВКИ

1. Ознакомиться с устройством и работой универсальной делительной головки.

2. Освоить сущность способа простого деления, применяемого при обработке зубчатых колёс методом копирования.

1. Настроить универсально-фрезерный станок 6Н80 на требуемый режим обработки.

2. Рас c читать настройку универсальной делительной головки УДГД 160 на нарезание прямозубого цилиндрического колеса и настроить её на работу.

3. Установить на станок и выверить заготовку и инструмент, обработать деталь.

4. Проверить результаты обработки и составить отчёт.

Оборудование, приспособления, инструмент

1. Универсально-фрезерный станок 6Н80.

2. Универсальная делительная головка УДГД–160.

3. Набор дисковых модульных фрез.

4. Заготовки зубчатых колёс.

5. Штангенциркуль, индикатор.

1 . Основные положения

Одной из важнейших функций делительной головки является нарезание с её помощью прямозубых, винтовых и червячных зубчатых колёс. Приступая к работе необходимо ознакомиться с элементами зубчатого колеса (рис. 1).

Делительная (начальная) окружность d д (в мм), по которой происходит качение зубчатой пары без скольжения – для нормального зуба и угла профиля a =20 ° .

Шаг зацепления t, мм – расстояние между одноимёнными сторонами двух соседних зубьев, измеренное по дуге делительной окружности. Шаг зацепления равен сумме толщины зуба и ширины впадины :

Толщина зуба S и ширина впадины SB по дуге делительной окружности нормального колеса теоретически равны.

Рис. 1 . Элементы цилиндрического зубчатого колеса

Модуль зацепления m , мм. Из определения шага следует, что длина делительной окружности зубчатого колеса равняется:

p ·d Д = t·z , где z число зубьев.

Шаг зацепления t, так же как и длина окружности d Д , включает в себя трансцендентное (не удовлетворяющее никакому алгебраическому уравнению с целыми коэффициентами) число p , а поэтому шаг – число так же трансцендентное. Для удобства расчётов и измерения зубчатых колёс в качестве основного расчётного параметра принято рациональное число t / p , которое обозначают буквой m и измеряют в мм:

тогда d Д = m·z или m = d Д / z.

Модулем зацепления m называется часть диаметра делительной окружности, приходящаяся на один зуб. Модуль является основной характеристикой размеров зубьев и его значения регламентированы ГОСТ.

Высота головки и ножки зуба

Делительная (начальная) окружность рассекает зуб по высоте на головку h ‘ и ножку h " .

Для создания радиального зазора С

Для нормального (некорригированного) зацепления

h ‘ = m , мм; h " = 1,2m , мм.

Высота зуба h = h ‘ + h " = 2,2m , мм.

Наружный диаметр зубчатого колеса измеряется по окружности выступов и определяется :

De = d Д + 2h ‘ = m·z + 2m = m(z + 2).

1.1. Сущность метода копирования при нарезании зубьев зубчатых колёс

Метод копирования заключается в образовании зубьев фасонным инструментом (модульными фрезами), профиль режущей части которого в осевой плоскости соответствует профилю впадины зуба (рис. 2, в).

Основные схемы обработки зубьев по методу копирования модульными дисковыми и пальцевыми (применяются реже) фрезами показаны на рис. 2, б и 2, а.

Заготовку устанавливают на оправке делительной головки. Для нарезания зубьев на заготовке колеса необходимы три движения (рис. 2):

Рис. 2. Обработка впадины зуба по методу копирования

1. Главное движение – вращение фрезы.

2. Движение подачи – относительное перемещение инструмента вдоль образующей зуба.

3. Движение деления – периодичекий поворот заготовки на один зуб после обработки очередной впадины.

Обычно нарезание зубьев производится дисковыми модульными фрезами (рис. 3), имеющими затылованные зубья, обеспечивающие сохранение профиля зуба при переточке по передней поверхности.

Так как профиль зуба колеса зависит от модуля и числа зубьев, то для каждого модуля надо было бы иметь специальную фрезу для каждого числа зубьев. На практике обычно пользуются наборами фрез различного профиля (набор из 8, 15 или 27 фрез) для каждого модуля. Каждая фреза набора имеет свой номер и предназначена для нарезания ряда значений числа зубьев. Для набора из 8 фрез (наиболее распространённого) предусмотрено следующее распределение фрез между числами зубьев изготовляемых колёс (табл. 1).

Рис. 3. Дисковые модульные фрезы

Набор из восьми дисковых модульных фрез

№ фрезы

8

55–134

135

и

более

Профиль каждой фрезы набора изготовлен по наименьшему числу зубьев интервала (например, у фрезы № 2 по Z = 14) , следовательно, наибольшая погрешность получается при изготовлении колёс с наибольшим числом зубьев каждого интервала. Кроме погрешности, связанной с неточностью инструмента, всегда имеет место погрешность в работе делительной головки.

Метод копирования применяется только в индивидуальном и иногда в мелкосерийном производстве.

2. Наладка станка

Заготовку зубчатого колеса закрепляют на оправке гайкой. Оправку зажимают в трёхкулачковом патроне, который навинчивается на шпиндель делительной головки. Второй конец оправки поддерживают задней бабкой (рис. 2).

Соответствующую дисковую модульную фрезу крепят на оправке шпинделя станка и устанавливают ее по центру заготовки. Для этого стол поднимают до тех пор, пока центр оправки заготовки не окажется на одном уровне с нижней частью фрезы. Затем стол передвигают в поперечном направлении до тех пор, пока центр оправки заготовки не совпадёт с вершиной зуба фрезы. После этого стол опускают и подводят заготовку под фрезу (продольной подачей) так, чтобы лист тонкой бумаги, помещённый между ними, закусывался. После этого заготовку отводят от фрезы, сообщая столу продольную подачу, и поднимают стол на глубину фрезерования, производя отсчёт по лимбу.

Прежде чем приступить к нарезанию зубьев, необходимо проверить наладку и настройку станка. Режимы резания – скорость резания и подача находятся по таблицам для обработки данного материала.

Глубина резания равна высоте зуба t = h.

3. Универсальные делительные головки

Делительные головки являются важными принадлежностями консольно-фрезерных станков, особенно универсальных, и применяются при необходимости фрезерования граней, пазов, шлицев, зубьев колёс и инструментов, расположенных под определённым углом друг относительно друга. Их можно использовать для простого и дифференциального деления.

Для подсчёта требуемого угла поворота шпинделя 1 делительной головки (рис. 4), а следовательно и оправки 7 с закреплённой на ней обрабатываемой

Рис. 4. Кинематическая схема универсальной делительной головки

деталью 6, служит делительный диск (лимб) 4, имеющий с обеих сторон несколько рядов отверстий, расположенных на концентрических окружностях. Отверстия на диске предназначены для фиксации рукоятки А в определённых положениях при помощи стержня фиксатора 5.

Передача от рукоятки к шпинделю делительной головки осуществляется по двум кинематическим цепям.

При дифференциальном делении освобождается стопор 8, крепящий лимб к корпусу делительной головки, отключается червячная пара 2, 3 и при вращении рукоятки с лимбом передача к шпинделю осуществляется по цепи:

,

,

где i см – передаточное отношение сменных зубчатых колёс.

При простом делении сменные зубчатые колёса отключены, лимб неподвижен, стержень фиксатора утоплен в рукоятке, при вращении которой движение к шпинделю передаётся по цепи :

.

.

Характеристикой делительной головки N называется величина обратная передаточному отношению червячной пары (обычно N = 40).

3 .1. Настройка делительной головки на простое деление

При настройке делительной головки на простое деление сменные зубчатые колёса удаляются и уравнение кинематической цепи настройки имеет следующий вид:

,

,

где Z – число делений , которые необходимо выполнить;

а – число отверстий на соответствующей расчёту концентрической окружности делительного диска 4;

в – число отверстий, на которые перемещается рукоятка А;

Z чк – число зубьев червячного колеса;

К – число заходов червяка.

Из уравнения следует:

,

,

.

.

К делительной головке (УДГД–160) прилагается делительный диск, имеющий по семь концентрических окружностей с отверстиями на каждой стороне.

Число отверстий делительного диска:

на одной стороне – 16, 19, 23, 30, 33, 39 и 49;

на другой стороне – 17, 21, 29, 31, 37, 41 и 54.

Максимальный диаметр обрабатываемой детали – 160 мм.

Настроить делительную головку для обработки зубчатого колеса Z =34:

.

.

Следовательно, для осуществления данного деления необходимо произвести один полный оборот рукоятки и на окружности с числом отверстий 17 повернуть рукоятку на угол, соответствующий 3+1 отверстиям, и зафиксировать её в этом положении.

Для установки рукоятки с фиксатором на требуемую окружность делительного диска (рис. 5) нужно отпустить зажимную гайку, повернуть рукоятку так, чтобы стержень фиксатора попал в отверстие окружности, и вновь закрепить гайку.

Рис. 5. Делительный диск (лимб)

Для отсчётов делений пользуются раздвижным сектором, состоящего из двух линеек 1 и 5, зажимного винта 3 для крепления их под требуемым углом и пружинной шайбы, удерживающей сектор от произвольного поворота.

После определения необходимой окружности на делительном диске и расчётного числа отверстий, на которое следует переставить фиксатор, сектор устанавливают так, чтобы число отверстий между линейками было на единицу больше числа, полученного при подсчёте (позиции 2 и 4), и поворачивают его сразу после перестановки фиксатора. Сектор должен находиться в данном положении до следующего деления, причём подводить его к отверстию следует плавно и осторожно так, чтобы фиксатор, снятый с предохранителя, вошёл в отверстие под действием пружины.

Если рукоятка переведена дальше требуемого отверстия, её отводят назад на четверть или полуоборота и вновь доводят до соответствующего отверстия. Для точности деления рукоятку с фиксатором следует вращать всегда в одном направлении.

Число оборотов рукоятки при простом делении приведено в прил. 1, при дифференциальном делении – в прил. 2.

3.2. Контроль размеров зуба

Нарезав первый зуб, необходимо измерить его толщину штангенциркулем или штангензубомером и высоту зуба – глубомером.

Толщина зуба S = m·a,

где m – модуль зубчатого колеса в мм;

a – поправочный коэффициент (табл. 2).

Зависимость величины поправочного коэффициента от числа зубьев

Число зубьев

Число зубьев

1,0292

135 и более

1,0047

4. Порядок выполнения работы

- Изучить методические указания для выполнения лабораторной работы.

- Выполнить эскиз обрабатываемой детали (зубчатого колеса) по заданным параметрам и вычертить схему наладки делительной головки на обработку прямых зубьев в соответствии с рис. 4.

- На схеме наладки и эскизе зубчатого колеса указать конкретные значения всех исходных данных.

- Рассчитать настройку делительной головки на простое деление окружности заготовки и определить номер дисковой модульной фрезы.

- Произвести наладку станка:

a) настроить делительную головку на деление окружности заготовки – установить фиксатор рукоятки на нужную окружность делительного диска и раздвинуть сектор на требуемое число отверстий;

б) закрепить на оправке заготовку зубчатого колеса, установить оправку и закрепить один конец её в патроне делительной головки, а другой поджать центром задней бабки, закрепить пиноль, проверить индикатором биение цилиндрической поверхности заготовки (наружный диаметр);

в) проверить установку заготовки зубчатого колеса по отношению к фрезе, чтобы геометрическая ось вращения фрезы располагалась над серединой цилиндрической части заготовки в диаметральной плоскости, где предстоит нарезать зубья, а геометрическая ось вращения заготовки детали находилась в средней плоскости фрезы (диаметральное сечение её ширины);

г) установить на станке необходимые элементы режима резания – глубину резания, частоту вращения шпинделя и величину продольной подачи стола (минутной).

5. Содержание отчёта

1. Название работы.

2. Цель работы.

3. Эскиз детали (с приведением расчёта параметров зубчатого колеса) и кинематическая схема делительной головки.

4. Расчёт настройки делительной головки на простое деление.

5. Расчёт элементов режима резания (глубины резания t, мм; подачи S, мм/об; скорости резания V, м/мин).

6. Краткие выводы по выполненной работе.

6. Контрольные вопросы для самопроверки

- Каковы основные элементы зубчатого колеса?

- В чём заключается сущность метода копирования при нарезании цилиндрических зубчатых колёс?

- Какие движения участвуют в образовании зуба при нарезании?

- Как выбираются дисковые модульные фрезы для обработки заданного числа зубьев ?

- Как настроить станок на заданные режимы резания?

- Назначение, устройство и кинематическая схема универсальной делительной головки.

- Что такое характеристика делительной головки?

- В чём заключается сущность метода простого деления и расчёт деления окружности на заданное количество частей?

- Каков порядок наладки станка и делительной головки на обработку цилиндрических зубчатых колёс с прямым зубом?

- Как проверяется наладка станка, делительной головки, обрабатываемой детали и инструмента перед нарезанием зубьев?

- В чём заключается контроль качества выполненной работы по нарезанию зубчатого колеса?

Число оборотов рукоятки делительного диска при простом делении

Зубор е зный инструм е нт, металлорежущий инструмент для обработки зубчатых колёс, червячных и храповых колёс, шлицевых валиков и др. деталей с зубьями. В зависимости от метода зубонарезания применяют модульные дисковые или пальцевые фрезы и зуборезные головки для работы методом копирования, зуборезные гребёнки, червячные фрезы, долбяки, зубострогальные резцы и резцовые головки для работы методом обкатки.

Дисковая фреза (рис. 1, а) является фасонной и имеет затылованный зуб, профиль которого в радиальной плоскости соответствует профилю впадины нарезаемого зубчатого колеса. Дисковые модульные фрезы изготовляются наборами из 8,15 и 26 шт. Каждая фреза набора используется для нарезания зубчатых колёс с определенным модулем и числом зубьев в определённом диапазоне, которые могут быть использованы лишь в неответственных тихоходных передачах.

Пальцевая фреза (рис. 1, б) — модульная фреза с затылованным зубом — применяется в основном для нарезания косозубых и прямозубых колёс с модулем свыше 20мм. Профиль фрезы в осевом сечении при нарезании прямозубых цилиндрических колёс соответствует профилю впадины колеса. Фрезы для нарезания шевронных или косозубых зубчатых колёс имеют более сложный профиль.

Зуборезная головка применяется для одновременного нарезания всех впадин зубчатого колеса за несколько проходов. Профиль рабочей части каждого резца представляет собой копию впадины между зубьями. Подобные головки изготавливаются для обработки зубчатых колёс с модулем от 2 до 6 мм и используются в массовом производстве.

Зуборезная гребёнка — зубчатая рейка, работающая как фасонный строгальный резец. Гребёнки прямозубые (рис. 2, а) служат для нарезания цилиндрических зубчатых колёс, косозубые (рис. 2, 6) — для нарезания шевронных колёс. Прямозубые гребёнки изготавливаются двух типов: без переднего угла, устанавливаемые при работе наклонно под углом 6°30’; с. передним углом 4°, устанавливаемые перпендикулярно направлению резания. Косозубые гребёнки имеют наклонные зубья (под углом 30°) с расположением передней поверхности параллельно торцу нарезаемого колеса. Нарезают зубья двумя гребёнками: левая строгает зубья с левым направлением зуба, правая — с правым. Зуборезные гребёнки изготавливают цельными или сварными (режущая часть — из быстрорежущей стали Р-9 или P-18, державка — из стали 45).

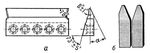

Червячная фреза применяется для чернового и чистового нарезания зубчатых колёс. Различают фрезы для нарезания: цилиндрических колёс с прямыми и косыми зубьями; червячных колёс (рис. 3); конических колёс с криволинейными зубьями и глобоидных колёс. Наибольшее распространение при обработке цилиндрических зубчатых колёс с прямыми и косыми зубьями имеют червячные фрезы с прямолинейным профилем в нормальном сечении, а также архимедовы червячные фрезы с прямолинейным профилем в осевом сечении. Фрезы изготавливаются однозаходные цельные из быстрорежущей стали Р-18 или сборные. Для зубчатых колёс с модулем от 5 до 15 мм применяют сборные фрезы с наружным диаметром менее 120 мм со вставными гребёнками, а для модулей более 15 мм — с наружным диаметром более 120 мм со вставными зубьями. Червячными фрезами, оснащенными пластинами из твёрдых сплавов, нарезают зубчатые колёса с модулем меньше 5 мм.

Долбяк предназначен для нарезания зубьев колёс с наружным и внутренним зацеплением. Долбяк представляет собой режущий инструмент, выполненный в виде зубчатого колеса с режущими элементами.

Зубострогальные резцы применяются для нарезания конических зубчатых колёс для наружного зацепления (рис.4), изготавливаются из быстрорежущей стали Р-9 или Р-18. По назначению различают резцы прорезные (черновые и чистовые). Прорезные резцы служат для предварительной (черновой) обработки впадин между зубьями конических колёс с крупным модулем (более 10 мм). Чистовые резцы изготавливаются для чистовой обработки конических колёс с модулем от 0,3 до 20 мм.

Зубострогальные резцовые головки предназначаются для нарезания конических зубчатых колёс наружного зацепления с зубьями, очерченными по дуге окружности. Такие резцовые головки выполняются в виде диска, в который вставлены (по периферии) отдельные резцы (рис. 5). Резцовые головки изготовляются 10 типоразмеров с различными диаметрами (цельными или сварными). Вставные резцы применяют сварные (режущая часть — из стали Р-18, державка — из стали 45).

В. В. Данилевский.

Рис. 3. Червячная фреза для нарезания червячных колёс.

Рис. 5. Зубострогальная резцовая головка (1) и нарезаемое зубчатое колесо (2).

Рис. 1. Зуборезные фрезы: а — дисковая; б — пальцевая; a n — задний угол зуба фрезы в плоскости, перпендикулярной оси фрезы; g — передний угол.

Рис. 2. Зуборезные гребёнки: а — прямозубая; б — косозубая.

Рис. 4. Зубострогальный резец: а — углы заточки; б — внешний вид.