ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

РИФЛЕНИЯ ПРЯМЫЕ И СЕТЧАТЫЕ

Форма и основные размеры

Straignt and diamond knurls. Form and basic dimensions

Дата введения 1977-01-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 24 ноября 1975 г. N 3571 срок введения установлен с 01.01.77

ВЗАМЕН ОСТ 26016 и ОСТ 26017

ПЕРЕИЗДАНИЕ. Сентябрь 1988 г.

Введение

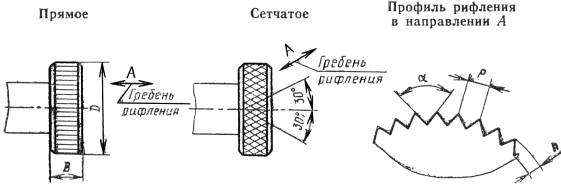

1. Форма и основные размеры рифлений должны соответствовать указанным на чертеже.

3. Шаги рифлений , мм, следует выбирать из рядов:

прямых – 0,5; 0,6; 0,8; 1,0; 1,2; 1,6;

сетчатых – 0,5; 0,6; 0,8; 1,0; 1,2; 1,6; 2,0.

Пример условного обозначения прямого рифления с шагом =1,0 мм.

Рифление прямое 1,0 ГОСТ 21474-75

Рифление сетчатое 1,0 ГОСТ 21474-75

4. Высота , угол и зависимость шага рифлений от диаметра и ширины накатываемой поверхности приведены в рекомендуемом приложении.

ПРИЛОЖЕНИЕ (рекомендуемое). ВЫСОТА h , УГОЛ "альфа" И ЗАВИСИМОСТЬ ШАГА РИФЛЕНИЙ Р ОТ ДИАМЕТРА D(1) И ШИРИНЫ B НАКАТЫВАЕМОЙ ПОВЕРХНОСТИ

ВЫСОТА , УГОЛ И ЗАВИСИМОСТЬ ШАГА РИФЛЕНИЙ ОТ ДИАМЕТРА

И ШИРИНЫ НАКАТЫВАЕМОЙ ПОВЕРХНОСТИ

1. Высота рифления :

для стали 0,25 0,7 ;

для цветных металлов и сплавов 0,25 0,5 .

2. =70° для рифлений по стали, =90° для цветных металлов и сплавов.

3. Зависимость шага от диаметра и ширины накатываемой поверхности указана в табл.1 и 2.

Рифления прямые для всех материалов

мм

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

РИФЛЕНИЯ ПРЯМЫЕ И СЕТЧАТЫЕ

ФОРМА И ОСНОВНЫЕ ПАРАМЕТРЫ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СТАНДАРТОВ

СОВЕТА МИНИСТРОВ СССР

РАЗРАБОТАН, ВНЕСЕН И ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Всесоюзным научно-исследовательским институтом по нормализации в машиностроении (ВНИНМАШ)

И. о. директора Герасимов Н.Н.

Руководитель темы и исполнитель Пивень В.П.

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 24 ноября 1975 г. № 3571

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

РИФЛЕНИЯ ПРЯМЫЕ И СЕТЧАТЫЕ

Форма и основные размеры

Straight and diamond knurl. Form and basic dimensions

Взамен

ОСТ 26016 и ОСТ 26017

Постановлением Государственного комитета стандартов Совета Министров СССР от 24 ноября 1975 г. № 3571 срок действия установлен

Несоблюдение стандарта преследуется по закону

1. Форма и основные размеры рифления должны соответствовать указанным на чертеже.

3. Шаги рифлений Р, мм, следует выбирать из рядов:

прямых – 0,5; 0,6; 0,8; 1,0; 1,2; 1,6;

сетчатых – 0,5; 0,6; 0,8; 1,0; 1,2; 1,6; 2,0.

Пример условного обозначения прямого рифления с шагом Р = 1,0 мм.

Рифление прямое 1,0 ГОСТ 21474-75

То же, для сетчатого рифления с шагом Р = 1,0 мм:

Рифление сетчатое 1,0 ГОСТ 21474-75

4. Высота h, угол a и зависимость шага рифлений от диаметра D и ширины В накатываемой поверхности приведены в рекомендуемом приложении.

ВЫСОТА h, УГОЛ a И ЗАВИСИМОСТЬ ШАГА РИФЛЕНИЙ Р ОТ ДИАМЕТРА D И ШИРИНЫ В НАКАТЫВАЕМОЙ ПОВЕРХНОСТИ

1. Высота рифления h:

для стали 0,25 ¸ 0,7 Р;

для цветных металлов и сплавов 0,25 ¸ 0,5 Р.

2. a = 70 ° для рифлений по стали, a = 90 ° для цветных металлов и сплавов.

3. Зависимость шага Р от диаметра и ширины накатываемой поверхности указана в табл. 1 и 2.

Рифления, а так же различные знаки, маркировочные клейма наносятся на элементы деталей с использованием метода холодного накатывания. Этот способ имеет весьма высокую производительность. Его основой является свойство металлов под воздействием накатников или накатных роликов образовывать локальные деформации.

Рукоятки цилиндрической формы всевозможных измерительных инструментов, рукоятки высококлассных калибров, головки микрометрических винтов и прочих подобных изделий, для удобства пользования, фиксации и удержания делают не гладкими, а рифлеными.

Сам процесс получения такого рода поверхностей называется накатыванием, а инструмент, с помощью которого он производится – накатками.

По структуре получаемой поверхности накатки подразделяются сетчатые, прямые и перекрестные.

| ||||||

| Рифления прямые для всех материалов | ||||||

| В | D | |||||

|---|---|---|---|---|---|---|

| до 8 | св. 8 до 16 | св. 16 до 32 | св. 32 до 63 | св. 63 до 125 | св. 125 | |

| Р | ||||||

| До 4 | 0.5 | 0.5 | 0.6 | 0.6 | 0.8 | 1.0 |

| Св. 4 до 8 | 0.5 | 0.6 | 0.6 | 0.6 | 0.8 | 1.0 |

| Св. 8 до 16 | 0.5 | 0.6 | 0.8 | 0.8 | 0.8 | 1.0 |

| Св. 16 до 32 | 0.5 | 0.6 | 0.8 | 1.0 | 1.0 | 1.2 |

| Св. 32 | 0.5 | 0.6 | 0.8 | 1.0 | 1.2 | 1.6 |

Рифление прямое 1.0 ГОСТ 21474–75

Рифления на поверхностях деталей возникают не только после накатки, но и в результате использования еще целого ряда технологий, предполагающих обработку поверхностей металлов для достижения их пластической деформации без снятия стружки. К наиболее распространенным из них относятся алмазное выглаживание, раскатывание и обкатывание поверхностей, накатывание резьб, зубчатых колес и шлицевых валов, а также калибровка отверстий.

| |||||||

| Рифления сетчатые | |||||||

| Материал заготовки | В | D | |||||

|---|---|---|---|---|---|---|---|

| до8 | св. 8 до 16 | св. 16 до 32 | св. 32 до 63 | св. 63 до 125 | св. 125 | ||

| Р | |||||||

| Цветные металлы | До 8 | 0.5 | 0.6 | 0.6 | 0.6 | 0.8 | – |

| Св. 8 до 16 | 0.5 | 0.6 | 0.8 | 0.8 | 0.8 | – | |

| Св. 16 до 32 | 0.5 | 0.6 | 0.8 | 1.0 | 1.0 | – | |

| Св. 32 | 0.5 | 0.6 | 0.8 | 1.0 | 1.2 | 1.6 | |

| Сталь | До 8 | 0.5 | 0.6 | 0.8 | 0.8 | 0.8 | – |

| Св. 8 до 16 | 0.5 | 0.8 | 1.0 | 1.0 | 1.0 | – | |

| Св. 16 до 32 | 0.5 | 0.8 | 1.0 | 1.2 | 1.2 | – | |

| Св. 32 | 0.5 | 0.8 | 1.0 | 1.2 | 1.6 | 2.0 | |

Рифление сетчатое 1.0 ГОСТ 21474–75

Чистовая обработка пластическим деформированием

В связи с тем, что требования к эксплуатационным характеристикам машин и механизмов постоянно ужесточаются, методы обработки деталей, не предполагающие снятия стружки, используются в технологических процессах все чаще. Это позволяет выпускать изделия с высокими показателями таких характеристик, как точность, прочность, быстроходность и производительность. Перед тем, как начинать обработку поверхностей пластическим деформированием, их подвергают предварительной подготовке.

Для этого заготовки приближают к тем формам, которые будет иметь готовые изделия, и после этого обрабатывают поверхности шлифованием. По его завершении используется один из перечисленных выше методов обработки, при котором не снимается стружка. Это дает возможность не только существенно упростить процесс изготовления деталей, но и значительно уменьшить количество отходов.

Основой этих методов являются пластические свойства металлов, а именно – их способность без нарушения целостности кристаллической решетки принимать остаточные деформации.

При использовании методов пластической деформации происходит упрочнение поверхностного слоя, что удлиняет срок службы деталей. Помимо этого, они становятся более устойчивыми к воздействию электрохимической коррозии, с поверхностей удаляются царапины и микротрещины, которые появились в результате предыдущих этапов обработки, а также повышается износостойкость сопряжений. При обработке поверхности методами пластической деформации на них образуются микроструктуры волокнистого характера, причем объем заготовки не изменяется. Поскольку поверхности не нагреваются, то в них не происходят фазовые превращения.

Для обработки методами, не предполагающими снятия стружки, используются металлорежущие станки с установленными на них специальными инструментами. Кроме того, в этих целях применяют и некоторые виды специализированного оборудования. Наибольшую эффективность эти технологии демонстрируют для металлов, твердость которых не превышает НВ 280.