Читайте также:

|

| Критерии сравнения | Порошковая металлургия | Литье (прецизионное и под давлением) |

| Коэффициент использования материала, % | 98-100 | 60-80 |

| Масса получаемых изделий, кг | 0,1-1,0 | 0,1-10 |

| Формование | Относительно простое: высота изделий обычно меньше длины и ширины (более детально см. фотогалерея ) | Относительно сложное : высота, длина и ширина не ограничены в пределах размеров изделия |

| Серийность деталей при рентабельном производстве , тис.шт. | 2-3 | |

| Чистота химического состава материала | Очень чистый | Возможно попадание примесей материала формы |

| Микроструктура | Тонкая | Возможно грубая |

| Однородность | Очень хорошая | Средняя |

| Шероховатость, мкм | 1-50 | Обычно 10-30, иногда 2 |

Таблица №2 Основные технико-экономические показатели производства 1т изделий из железа.

| Показатели | Механическая обработка | Порошковая металлургия | |

| Абсолютное значение | В % к механической обработке | ||

| Предельные капитальные вложения, тыс.гривен. | 3,1 | 2,0 | 65% |

| Материалоемкость, т. | 2,3 | 1,05 | 46% |

| Себестоимость, тыс. гривен | 2,3 | 0,9 | 40% |

| Коэффициент использования материала | 0,3-0,5 | 0,95 | 190-320% |

| Удельные энергетические затраты | 1,0 | 0,6 | 60% |

| Относительная плотность материала | 1,0 | 0,8-0,95 | 80-95% |

| Число технологических операций | 30-40 | 4,0-6,0 | 13-15% |

| Экономия литых материалов | – | 3,0 | – |

| Выработка на 1 рабочего, т | 2,5 | 5,0 | 200% |

| Высвобождение рабочих,чел | – | 0,19 | – |

| Высвобождение металлорежущих станков,шт | – | 0,08 | – |

| Окупаемость капитальных вложений, год | – | 1,4 | – |

| Экономическая эффективность, млн. рублей | – | 1,0-4,2 | – |

Метод порошковой металлургии является мощным резервом повышения эффективности машиностроительного производства

По данным министерства промышленности, на каждые 1000 т. Изготовленных деталей экономиться 1500-2000 т. металла, высвобождается более 60 металлорежущих станков со снижением трудоемкости на 120 тыс. нормо-часов, производительностью труда возрастает более чем в 1,5 раза.

Себестоимость изготовления порошковых конструкционных деталей средней сложности в 2-2,5 раза ниже себестоимости деталей из проката или литья. Внедрения 1 тыс. т. порошковых конструкционных деталей позволяет сэкономить около 3 тыс. т. черных и цветных металлов, высвободить до 150 металлорежущих станков и около 250 рабочих. Производительность труда повышается в 2-2,5 раза.

Дата добавления: 2015-04-16 ; просмотров: 151 ; Нарушение авторских прав

Порошковая металлургия – научно-техническая отрасль, объединяющая в себе разноплановые методы производства порошков на основе металлов и их сплавов, соединений металлообразного типа, готовых продуктов и полуфабрикатов из них, а также миксов из них с порошками неметаллической природы без применения технологии плавления применительно к базовым компонентам.

Человечество издавна занимается производством разнообразных металлических порошков и крицы за счет восстановления металлооксидов при помощи углерода. К примеру, еще за три тысячи лет до Рождества Христова порошковое золото активно использовалось для декорирования всевозможных поверхностей. Мастера Древнего Египта и Вавилона задействовали некоторые приемы порошковой металлургии при изготовлении орудий из железа.

Начало современному периоду развития данной отрасли металлургии положил отечественный ученый Соболевский П.Г., который в сотрудничестве с Любарским В.В. в двадцатых годах девятнадцатого века разработал особый метод производства разнообразных изделий, используя платиновый порошок. После этого началось ускоренное развитие металлургии на основе порошков, поскольку она давала возможность создавать изделия с по-настоящему эксклюзивными свойствами, добиться которых иными способами было нельзя. Например, к этому числу можно отнести пористые подшипники или приспособления для фильтрации. Также стали появляться материалы, структура которых задается и материалы, в составе которых присутствуют металлы с оксидами, металлы с полимерами и т.д.

В порошковой металлургии весь объем выполняемых технологических операций можно разделить на следующие группы:

• получение базовых металлических порошков и их смешивание, в результате чего формируется шихта;

• спрессовывание порошков или сделанных из них смесей, формирование заготовок;

• спекание.

Применяемые в данной отрасли металлургии порошки включают в себя частицы, размер которых может колебаться в пределах от 1/100 до 500 мкм. Для их получения прибегают к механическим и физико-химическим методам. В первую категорию включают измельчение пребывающих в твердом состоянии металлов или металлоподобных соединений, а также диспергирование находящихся в жидком состоянии металлов и сплавов. Для дробления твердых материалов задействуют мельницы, оснащенные мелющими телами, вращающимися частями или функционирующими по ударному принципу. Характер исходного материала определяет форму получаемых путем дробления частиц: если он хрупкий, то частицы получаются осколочного вида, если пластичный – чешуйчатого. Пластическая деформация, которая характерна для раздробленных порошков, приводит к переформатированию присущих им свойств и структурному видоизменению.

Распыление (называемое также диспергированием) металлов и сплавов жидкой консистенции производят посредством струи жидкости или газа с применением форсунок различных форм. На свойства распыленных порошковидных веществ оказывает воздействие целый ряд факторов, включая поверхностное натяжение расплавленной массы, скорости, с которой осуществляется распыление, нюансов геометрии форсунок и прочего.

Распыление (называемое также диспергированием) металлов и сплавов жидкой консистенции производят посредством струи жидкости или газа с применением форсунок различных форм. На свойства распыленных порошковидных веществ оказывает воздействие целый ряд факторов, включая поверхностное натяжение расплавленной массы, скорости, с которой осуществляется распыление, нюансов геометрии форсунок и прочего.

Распыление с применением воды нередко реализуется в азотной или аргонной среде. Таким способом происходит получение железных, чугунных, стальных, никелевых и иных порошков. Если расплавленная масса распыляется за счет находящегося под значительным давлением газа, то частицы конечного продукта будут иметь различный размер в зависимости от показателей давления, поперечного сечения исходящей струи металла, нюансов строения форсунки, природных свойств сплава.

В роли газа для распыления может выступать как просто воздух, так и азот или аргон, а также водяной пар. Существуют и другие методы для распыления металла, в частности, плазменный, а также способ разбрызгивания металлической струи в воду. Задействуются данные способы в первую очередь при изготовлении бронзовых, латунных, серебряных, оловянных и алюминиевых порошков.

В разряд методов физико-химической природы, задействуемых при получении металлических порошков, входит восстановление металлооксидов посредством воздействия на них углерода, водорода или газов с содержанием углеводородов. Существуют также металлотермические методы: восстановление оксидов, галогенидов и иных металлических соединений за счет воздействия на них другими металлами; расщепление карбонилов металлов и соединений металлоорганической природы; электролиз солевых расплавов и растворов на воде. Для получения порошков металлоподобных соединений, помимо вышеуказанных методов, прибегают к их синтезу из простых веществ.

Данная операция необходима для получения полуфабрикатов в виде прутков, труб, лент или отдельных заготовок, форма которых приближена к финальным изделиям. После прохождения через процедуру компактирования, сыпучий порошок преобразуется в компактный материал пористой структуры, прочность которого позволяет ему сохранять приданную форму в ходе дальнейших операций.

Базовыми методами спрессовывания являются:

• прессование с одной или двух сторон в специальных металлических матрицах;

• изостатическое прессование за счет давления газа или жидкости;

• прессование мундштучного типа;

• прокатка;

• шликерное литье;

• прессование с высокой скоростью, включая взрывное;

• инжекционное формирование.

Возможен вариант осуществления компактирования как при комнатной температуре, так и в условиях высокотемпературной среды.

При прессовании порошок уплотняется за счет того, что его частицы смещаются по отношению друг к другу и впоследствии деформируются либо разрушаются. Применение достаточно большого давления при работе с порошками пластичных металлов позволяет добиваться уплотнения главным образом за счет пластической деформации, а при работе с хрупкими металлами и их соединениями – за счет разрушения и дробления частиц. Более высокой прочностью отличаются порошки, получаемые их пластичных металлов, а для придания необходимых прочностных характеристик порошкам из хрупких металлов дополнительно используют специальные связующие жидкие компоненты.

В массовом производстве наиболее востребовано прессование порошков в жестких матрицах (прессформах) из металла, для чего используются таблетировочные, ротационные и иные пресс-автоматы с механическим или гидравлическим принципом действия.

Компактирование прокаткой подразумевает формирование заготовок в непрерывном режиме в прокатных станах, оснащенных валками. В валки порошок ссыпается сам либо подается принудительным способом. Прокатка позволяет получать листы, профили и ленты пористой структуры.

Технология изостатического прессования предполагает помещение порошка или пористых заготовок в специальную оболочку с последующим ее вакуумированием, после чего материал сжимается со всех сторон. В завершение производят декомпрессию оболочки. Изостатическое прессование, в зависимости от типа используемой рабочей среды, подразделяется на гидро- и газостатическое. Первый вариант в большинстве случаев осуществляется в условиях комнатной температуры, тогда как для второго необходимы высокие температуры. За счет изостатического прессования удается получать изделия, отличающиеся сложной формой, и имеющие предельно однородную плотность по всему объему.

Мундштучное прессование получило свое название в связи с тем, что при данном способе порошок, смешанный с пластификатором, продавливается сквозь отверстие в мундштуке. Причем в данном случае в качестве основы, вполне могут использоваться сложнопрессуемые порошки, произведенные из хрупких металлов. Результатом подобной обработки становится получение длинных заготовок, имеющих однородный состав и равномерную плотность.

Шликерное литье – метод порошковой металлургии, подразумевающий изготовление изделий из так называемых шликеров – однородных концентрированных порошковых суспензий, которым присуща высокая агрегативная и седиментационная устойчивость, хорошая текучесть.

Различают следующие виды шликерного литья:

• литье в формы пористой структуры, при котором частицы порошка увлекаются жидкостью в поры, где затем и оседают;

• горячее литье, предполагающее нагревание смеси из порошка с твердым связующим веществом до температуры, при которой данное вещество приобретает вязкую консистенцию. В таком состоянии данная смесь заливается в формы, после чего охлаждается до затвердевания;

• формирование электрофоретическим методом, при котором происходит формирование изделия за счет постепенного наращивания слоя из шликерных частиц, которые изменяют свое местоположение под влиянием электрического поля, смещаясь к форме-электроду и там осаждаясь.

Суть высокоскоростного прессования заключается в деформации порошка с высокой скоростью. Может быть взрывным, магнитно-импульсным, гидродинамическим и т.д.

Финальной операцией изготовления изделий методом порошковой металлургии является спекание. Оно подразумевает термическую обработку заготовок в условиях, когда температура не достигает значения, необходимого для плавления, по крайней мере, одного из компонентов.

Данная процедура необходима для того, чтобы повысить плотность изделия и придать ему определенные механические и физико-химические свойства. Вначале спекания частицы проскальзывают друг по отношению к другу, между ними формируются контакты, центры частиц сближаются. В этот момент частицы еще обладают индивидуальностью, но плотность увеличивается максимально быстро. После этого тело одновременно пребывает в фазе вещества и фазе пустоты, а заканчивается все уплотнением за счет минимизации количества и размеров пор.

Для спекания в большинстве случаев используют защитную среду, представленную обычно инертными газами, восстановительную, в роли которой выступает водород или углеводородсодержащие газы, либо вакуум. Нагреваются изделия в электрических или индукционных печах либо за счет прямого пропускания тока.

Существует возможность совмещения в одном процессе спекания с прессованием: спекание, осуществляемое под давлением, горячее прессование.

Материалы и изделия

Технологии, задействуемые в порошковой металлургии, обеспечивают возможность изготовления специфических материалов, причисляемых к категории порошковых. Их классификация производится в зависимости от присущих им свойств, качеств и характеристик.

Материалы порошкового типа из разряда конструкционных служат для производства всевозможных деталей для приборов и машин с разноплановыми механизмами. Они обладают повышенной механической прочностью, и они достаточно экономичны.

Использование порошковых материалов для выпуска фильтров обусловлено тем фактом, что их можно наделить улучшенными по сравнению с иными пористыми материалами свойствами. В частности, для них характерна высокая очистительная способность при сохранении достаточной проницаемости, устойчивость к воздействию высоких температур, превосходная прочность, отличная теплопроводность, малоподверженность износу по абразивному типу.

Благодаря методам, которые задействуются в порошковой металлургии, могут быть получены фильтровальные изделия, имеющие изменяемую или регулируемую пористость, уровень проницаемости, а также степень очищения. Фильтры вместе с подшипниками пористой структуры входят в перечень основных видов пористых изделий, производимых из порошкообразных материалов.

Триботехнические материалы бывают антифрикционными и фрикционными. Первые характеризуются наличием твердой матрицы, внутри которой находится мягкотелый наполнитель. Методы порошковой металлургии обеспечивают возможность получения антифрикционных изделий, имеющих низкий и стабильный коэффициент трения, отличающихся качественной прирабатываемостью, незначительно изнашивающихся, сопротивляющихся схватыванию. Такие изделия относятся к категории самосмазывающихся, поскольку смазка помещается в их поры.

Антифрикционные материалы пригодны для производства разноплановых объемных элементов, го также отлично справляются с функцией покрытий, нанесенных на подложки. Одним из наиболее ярких примеров продуктов, изготовленных из материалов данного класса, являются подшипники скольжения.

Фрикционные материалы порошкового типа находят применение в узлах, служащих для передачи кинетической энергии. Для данных материалов характерна высокая износоустойчивость, отличные прочностные характеристики, они хорошо проводят тепло и их несложно приработать. Как правило, в состав подобных материалов включаются компоненты металлической и неметаллической природы. Первые придают готовым изделиям высокую теплопроводность и прирабатываемость, тогда как вторые необходимы для повышения коэффициента трения и минимизации вероятности заедания.

Твердосплавные порошковые изделия имеют в своем составе тугоплавкие карбиды, соединенные с пластичными связующими металлической природы. Они изготавливаются за счет прессования порошковых смесей и жидкофазного запекания. Твердосплавные материалы, характеризующиеся высокими прочностными свойствами, отличающиеся твердостью и слабой изнашиваемостью, могут быть вольфрамосодержащими и безвольфрамовыми. Эти сплавы служат основой для производства инструментов, применяемых при резке металла, штамповке, воздействия давлением, бурения горных пород.

Для улучшения свойства таких инструментов нередко дополнительно на их поверхность наносят покрытии из тугоплавких соединений.

Категория электротехнических материалов порошкового типа подразделяется на несколько групп: контактные, электропроводящие, магнитные и прочие. Контактные материалы позволяют создавать такие контакты, которые способны переносить до нескольких миллионов замыканий и размыканий электроцепей. Также существуют варианты контактов скользящего типа, которые задействуются при изготовлении электродвигателей, генераторов, потенциометров, токосъемников и прочих устройств.

В основе высокотемпературных материалов, получаемых методами порошковой металлургии, лежат сплавы из тугоплавких металлов (вольфрама, молибдена, циркония и прочих). Данные сплавы активно применяются в авиационном строительстве, радиотехнике, электронике и других наукоемких отраслях.

Находят применение порошковидные материалы и в атомной энергетической сфере, где они задействуются для изготовления поглотителей с замедлителями, а также стержней для регулировки и твэлов (тепловыделяющих элементов).

металлургии[13].

Порошки золота, меди и бронзы люди получали 8- 10 тыс. лет назад. Знаменитая железная колонна в г. Дели (Индия) также получена методами порошковой металлургии, поскольку в те годы могли создать температуры не выше 1100 °С.

Основой порошковой металлургии являются металлические порошки- это совокупность частиц сплава или металлоподобного соединения размерами до миллиметра, находящихся во взаимном контакте и не связанных между собой.

В настоящее время мировое производство порошков составляет несколько миллионов тонн в год.

Металлические порошки получаются следующими способами:

1. Химическое восстановление

– оксидов и других твердых соединений металлов (Fe, Cu, Ni, Co, карбиды, бориды …);

– различных соединений металлов из водных растворов (Cu, Ni, Co, Au…);

– газообразных соединений различных металлов (W,Mo,Ni..).

Этот способ самый распространенный. Восстановителями являются газы (H2 , природный газ, кокс, сажа и др.) . Исходное сырье- окисленные руды, рудные концентраты, отходы металлургического производства, растворы солей.

2. Электролиз водных растворов или расплавленных солей различных металлов (Cu, Ni, Fe, Ag…)

3. Диссоциация (распад) карбонилов (соединений металла с СО (Fe, Ni, Co, W, Mo)).

Применяют для производства высококачественных весьма дорогих дисперсных порошков.

4. Термодиффузионное насыщение (латунь, сплавы на основе хрома, высоколегированные стали).

5. Испарение и конденсация (Zn, Cd…).

6. Межкристаллитная коррозия (коррозионностойкие и хромоникелевые сплавы).

7. Дробление и размол твердых материалов (Fe, Cu, Mn, латунь, бронза, хром, стали….)

8. Диспергирование (тонкое измельчение) расплава (Al, Pb, Sn, Zn, бронза, сталь…).

Получают воздействием на струю расплавленного металла центробежных сил от вращающегося диска, жидкости или газа.

9. Грануляция расплава (Fe, Cu, Pb, Sn, Zn).

Получают сливом в жидкость расплавленного металла.

10. Обработка резанием (сталь, латунь, бронза …).

Основные характеристики порошков.

Они регламентированы соответствующими нормативными документами.

1. Хим. состав- содержание основного металла или сумма основных компонентов сплава составляет свыше 98- 99%. Содержание оксидов металла может быть 1- 10%.

2. Газосодержание. Не должно превышать норм. Определяется весьма сложными методами.

3. Влажность порошка. Обычно составляет 0,05- 0,5%. Определяется по ГОСТ 18317-73.

4. Воспламеняемость. Зависит от хим. природы и чистоты металла, крупности и формы частиц, состояния их поверхности.

Основной причиной воспламенения порошков принято считать их взаимодействие с кислородом воздуха.

5. Температура самонагревания. Это наименьшая температура, при которой в порошке возникает экзотермическая реакция взаимодействия с окружающей газовой атмосферой, инициированная посторонним тепловым импульсом.

6. Температура тления. Это минимальная температура, при которой в результате самонагревания возникает тление, т.е. свечение без пламени, заканчивающееся самопроизвольным возникновением пламени.

7. Температура самовоспламенения. Это минимальная температура, при которой резко повышается скорость экзотермического процесса, заканчивающегося самопроизвольным возникновением пламени.

8. Температура воспламенения. Это минимальная температура, при которой от постоянного источника в порошке происходит резкое повышение температуры вследствие экзотермического процесса, заканчивающегося самопроизвольным возникновением пламени.

9. Энергия воспламенения. Это количество переданной энергии, достаточной для воспламенения.

10. Взрываемость порошка. Оценивают по нижнему концентрационному пределу взрываемости, по максимальному давлению при взрыве и по скорости его нарастания.

11. Токсичность порошка.

12. Физические свойства порошка:

– форма частиц (сферическая, губчатая, дендритная, осколочная, тарельчатая, каплевидная);

– размер частиц (l= 0,1…1000мкм. Гранулометрический состав порошка определяют ситовым, микроскопическим и другими способами);

– удельная поверхность порошка, сумма наружных поверхностей всех частиц, составляющих единицу его массы или объема (Sуд= 0,01- -20м 2 /г. Определяется специальным способом);

– плотность порошка (пикнометрическая плотность) определяется специальными методами;

– микротвердость определяют алмазной пирамидкой по частице при F=0,5…200г после изготовления прессованных, шлифованных, полированных и нагретых до T= 100- 140 ° С брикетов.

13. Насыпная плотность и плотность утряски.

14. Текучесть. Это способность вытекать из отверстия с определенной скоростью.

15. Уплотняемость. Это способность уменьшать занимаемый объем под воздействием давления или вибрации.

16. Прессуемость. Это способность образовывать под действием давления заданные формы, размеры.

17. Формуемость. Это способность сохранять приданную ему под действием давления форму в заданном интервале пористости.

Формование металлических порошков.

Это технологическая операция, в результате которой образуется порошковая формовка, т.е. тело, имеющее заданную форму, размеры и плотность.

Эта операция лимитирует технологические возможности порошковой металлургии.

Перед формованием необходимо подготовить порошок. Для этого выполняются операции: отжиг, рассев (классификация) и смешивание.

Отжиг– производится для повышения пластичности. Нагрев осуществляется в защитной среде при Т= 0,4…0,6 Тпл порошка.

Классификация– разделение на фракции по размеру частиц, чтобы затем их использовать непосредственно для формования, либо для составления смеси. При этом некоторые фракции могут быть непригодными.

Приготовление смеси. При смешивании предусматривают приготовление однородной механической смеси металлических порошков различного химического и гранулометрического составов или смеси металлических порошков с неметаллическими. Задача смешивания получить макрооднородную смесь. Скорость и результат смешивания во многом определяются формой и размерами частиц, гранулометрическим составом и т.д.

Наиболее распространено механическое смешивание в шаровых мельницах. Обычно 300- 500кГ шихты перемешиваются 5- 10 мин.

Необходимо помнить, что при длительном хранении смеси возможно расслоение компонентов (сегрегация) с разными плотностями.

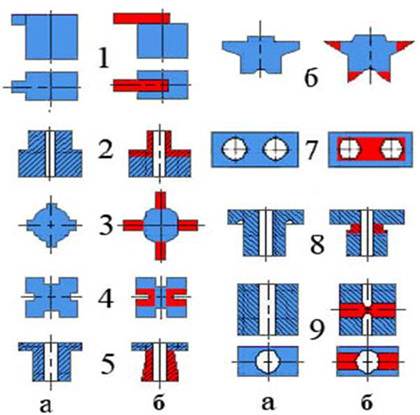

Это формование металлического порошка в пресс-форме (рис. 4.9) при действии давления.

Уже при насыпании частицы порошка воспринимают контактную нагрузку. Поскольку поверхность порошинок имеет значительную шероховатость и микроскопические трещины, то контактные нагрузки очень быстро достигают предельных значений, когда начинается пластическая деформация.

Простейшая пресс- форма:

1- пуансон верхний;

3- пуансон нижний.

медного порошка по

высоте Н прессовки:

2- 2-х стороннее прессование.

5,4 5,8 6,2 r, г/см 3

Объем порошкового тела при прессовании изменяется в результате смещения отдельных частиц, заполняющих пустоты между ними и деформации частиц. При этом меняется и плотность (см. рис.4.10). Здесь цифрой I обозначена 1-я стадия, когда частицы упаковываются более плотно; цифрой II обозначена 2-я стадия когда происходит упругая деформация частиц; цифрой III обозначена 3-я стадия, когда происходит пластическая деформация.

Из-за трения между частицами плотность порошкового тела оказывается неравномерной (см. рис 4.11)

Неравномерная плотность может привести к искажению формы и размеров при спекании, а также вызвать нежелательные изменения свойств спеченной детали.

Для определения давления прессовки, обеспечивающего получение беспористой детали, существует много формул, например

где P – текущее давление прессования; L – фактор прессования; b – относительный объем прессовки.

После завершения процесса прессования образованную форму (прессовку) необходимо вытолкнуть из матрицы. Давление выталкивания обычно принимают равным (0,2…0,35) P.

Вытолкнутая из матрицы прессовка несколько увеличивается в размерах из- за явления упругого последействия, основная часть которого проявляется сразу после выталкивания, а остальная происходит в течении нескольких дней. Поэтому при изготовлении изделий точных размеров срок хранения прессовок не должен превышать нескольких часов.

Прочность прессовок зависит от Р, состава, насыпной плотности порошка и т.д.

Брак при прессовании:

расслой (трещины); неравномерная плотность; размеры; риски.

Кроме описанного способа формования применяются также изостатическое, шликерное формование, формование в прокатном стане, мундштучное формование, инжекционное, вибрационное, импульсное и др.

Это заключительная технологическая операция порошковой металлургии. При этом получаются поликристаллические тела различной химической природы и определяются конечные свойства порошковых материалов и изделий. В процессе спекания основа не расплавляется. Это отличает от других способов металлургического производства. Однако при нагреве состава возможно расплавление какой-либо составляющей. В этой связи появление жидкой фазы окажет существенное влияние на закономерность спекания.

Теория спекания еще находится в стадии разработки.

Спекание порошковых формовок производят в среде защитного газа или в вакууме. Защитными газами могут быть: водород; диссоциированный аммиак, аргон, азот и др. В большинстве случаев природные защитные газы очищают от кислорода, углекислоты и влаги.

При быстром нагреве в защитных атмосферах из-за выделения газов возможно разрушение формовок.

Спекание в вакууме предпочтительно.

Спекание производят в специальных печах.

Может быть применено также горячее прессование при температуре, превышающей температуру рекристаллизации основного компонента.

Применяют также теплое прессование при температуре равной 0,1 от температуры плавления основного компонента.

Методами порошковой металлургии изготавливают: а) пластины режущих элементов из твердых сплавов, быстрорежущих сталей; б) режущие части сверл одностороннего резания из твердых сплавов; в) гидромониторные насадки для долот, гидроструйного резания; г) фильтры для очистки рабочих жидкостей гидросистем; д) тормозные диски…