- 1. Введение.

- 2. Давление газов в объёме. Атмосферное давление. Понятие «ВАКУУМ».

- 3. Градация вакуума по глубине (технические уровни вакуума).

- 4. Базовые законы ФИЗИКИ ГАЗА и уравнение состояния идеального газа.

- Закон Бойля-Мариотта.

- Закон Гей-Люссака.

- Закон Шарля.

- Уравнение состояния идеального газа.

- 5. Конструктивные типы вакуумных насосов.

- Тип насоса

- Конструктивный вид (схема)

- Диапазон рабочих давлений

- Основные преимущества ВГЦ – агрегата .

- Опыт промышленного применения

- Схема вакуумного гидроциркуляционного агрегата Одноступенчатая с подачей газов разложения в печь

- Схема вакуумного гидроциркуляционного агрегата. Двухступенчатая с углеводородным рабочим телом.

- Схема вакуумного гидроциркуляционного агрегата. Двухступенчатая со сжатием газов разложения до давления в топливном коллекторе завода и очисткой от кислых компонентов.

- Схема вакуумного гидроциркуляционного агрегата. Двухступенчатая с водокольцевым насосом в качестве второй ступени.

Заданная глубина вакуума в вакуумных колоннах создается с помощью конденсационно-вакуумсоздающих систем (КВС) установок АВТ путем конденсации паров, уходящих с верха колонн, и эжектирования неконденсирующихся газов и паров (водяной пар, Н2S, СО2, легкие фракции и продукты термического распада сырья и воздух, поступающий через неплотности КВС).

Конденсационно-вакуумсоздающая система современных установок АВТ состоит из системы конденсации, системы вакуумных насосов, барометрической трубы, газосепаратора и сборника конденсата.

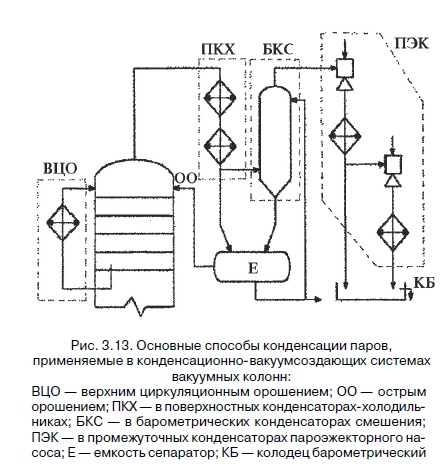

Для конденсации паров на практике применяются следующие два способа (рис. 3.13):

- конденсация с ректификацией в верхней секции вакуумной колонны посредством:

- верхнего циркуляционного орошения (ВЦО);

- острого орошения (ОО);

- конденсация без ректификации вне колонны в выносных конденсаторах-холодильниках:

- поверхностного типа (ПКХ) теплообменом с водой или воздухом;

- барометрического типа (БКС) смешением с водой или газойлем, выполняющим роль хладоагента и абсорбента;

- в межступенчатых конденсаторах, устанавливаемых непосредственно в пароэжекторных насосах (ПЭК), – водой.

Для создания достаточно глубокого вакуума в колонне не обязательно использование одновременно всех перечисленных выше способов конденсации. Так, не обязательно включение в КВС обоих способов конденсации паров с ректификацией в верхней секции колонны: для этой цели вполне достаточно одного из них. Однако ВЦО значительно предпочтительнее и находит более широкое применение, поскольку по сравнению с ОО позволяет более полно утилизировать тепло конденсации паров, поддерживать на верху вакуумной колонны оптимально низкую температуру в пределах 60…80°С, тем самым значительно уменьшить объем паров и газов. Из способов конденсации паров без ректификации вне колонны на установках АВТ старых поколений применялись преимущественно барометрические конденсаторы смешения, характеризующиеся низким гидравлическим сопротивлением и высокой эффективностью теплообмена, кроме того, при этом отпадает необходимость в использовании газосепаратора. Существенный недостаток БКС – загрязнение нефтепродуктом и сероводородом оборотной воды при использовании последней как хладоагента. В этой связи более перспективно использование в качестве хладоагента и одновременно абсорбента охлажденного вакуумного газойля. По экологическим требованиям в КВС современных высокопроизводительных установок АВТ, как правило, входят только поверхностные конденсаторы-холодильники в сочетании с газосепаратором.

В качестве вакуум-насосов в настоящее время применяют струйные насосы — одно- и преимущественно двух- или трехступенчатые эжекторы на водяном паре с промежуточной его конденсацией (ПЭН). Пароэжекционные вакуумные насосы обладают рядом принципиальных недостатков (низкий коэффициент полезного действия, значительный расход водяного пара и охлажденной воды для его конденсации, загрязнение охлаждающей воды и воздушного бассейна и т. д.).

По признаку связи с окружающей средой различают сборники конденсата открытого типа — барометрические колодцы (БК) и закрытого типа — емкости-сепараторы (Е). Вместо широко использовавшихся ранее барометрических колодцев на современных установках АВТ применяют сборники преимущественно закрытого типа, обеспечивающие более высокую экологическую безопасность для обслуживающего персонала.

КВС установок АВТ обязательно включают барометрическую трубу (БТ) высотой не менее 10 м, которая выполняет роль гидрозатвора между окружающей средой и вакуумной колонной.

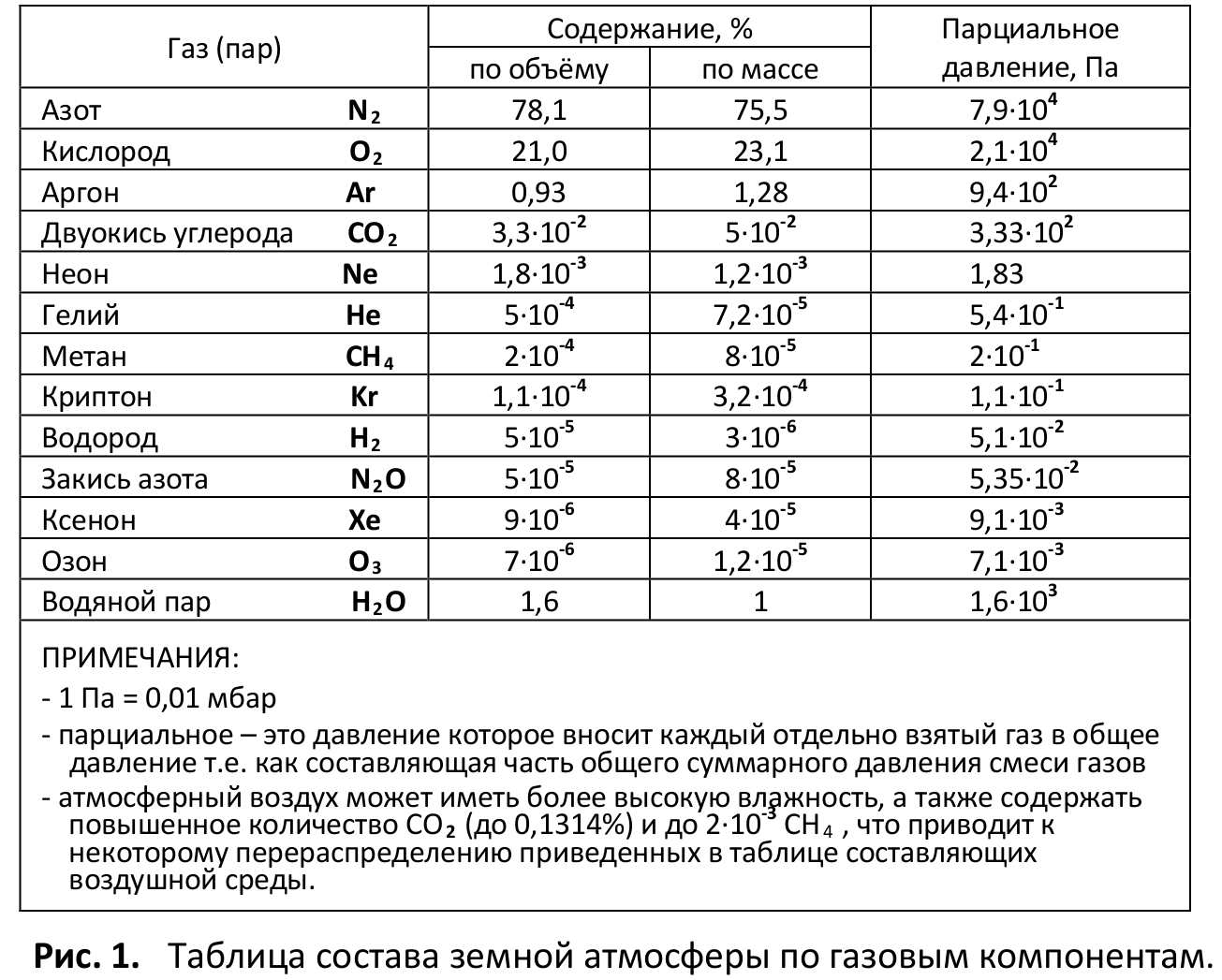

Глубина вакуума в колоннах при прочих идентичных условиях зависит в значительной степени от температуры хладоагента, подаваемого в выносные конденсаторы-холодильники. При вакуумной перегонке с водяным паром остаточное давление в колонне не может быть меньше давления насыщенных паров воды при температуре их конденсации:

Поэтому обычно летом вакуум падает, а зимой повышается. Практически давление вверху колонны больше вышеуказанных цифр на величину гидравлического сопротивления потоков паров в трубопроводах и выносных конденсаторах-холодильниках.

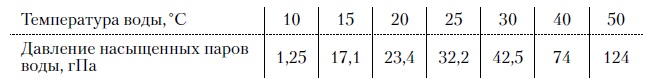

В последние годы на вакуумных колоннах ряда НПЗ (Московском, Мозырском, Мажейкяйском, Комсомольском, «Уфанефтехиме» и др.) внедрена и успешно эксплуатируется новая высокоэффективная экологически чистая КВС с использованием жидкостного струйного устройства — вакуумного гидроциркуляционного (ВГЦ) агрегата. В ВГЦ-агрегате конденсация паров и охлаждение газов осуществляется не водой, а охлаждающей рабочей жидкостью (применительно к АВТ —газойлевой фракцией, отводимой из вакуумной колонны). По сравнению с традиционным способом создания вакуума с использованием паровых эжекторов, КВС на базе ВГЦ-агрегатов обладает следующими преимуществами:

- не требует для своей работы расхода воды и пара;

- экологически безопасно, работает с низким уровнем шума, не образует загрязненных сточных вод;

- создает более глубокий вакуум (до 67 Па или 0,5 мм рт. ст.);

- полностью исключает потери нефтепродуктов и газов, отходящих с верха вакуумной колонны;

- значительно уменьшает потребление энергии и эксплуатационные затраты на тонну сырья;

- позволяет дожимать газы разложения до давления, необходимого для подачи их до установок сероочистки.

Принципиальная технологическая схема КВС для перспективных установок АВТ с использованием ВГУ агрегатов приведена на рис. 3.14.

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ПРОЦЕССОВ ПЕРЕРАБОТКИ НЕФТИ И ГАЗА, С. А. Ахметов, Т. П. Сериков, И. Р. Кузеев, М. И. Баязитов, 2006

1. Введение.

При выборе вакуумного насоса (или компрессора) и оценке его пригодности для использования в той или иной технологии оперируют двумя главными характеристиками:

Вакуумный насос или компрессор, который в поиске у потенциального пользователя, должен, прежде всего, обеспечить требуемый уровень давления. Затем ставится задача получить это давление за определенный промежуток времени. Быстрота получения заданного значения давления определяется производительностью ( pumping speed ) вакуумного насоса. При этом газовые компрессоры нагнетают газы и формируют давления выше атмосферного. Вакуумные насосы генерируют давления ниже атмосферного, т.е. создают разрежение.

В этой статье речь пойдет о низком давлении, т.е. о ВАКУУМЕ, как об основной технической характеристике всех вакуумных насосов. Создание или генерирование устройством вакуума – это динамический процесс понижения атмосферного давления в объеме и во времени. При поисках и выборе вакуумного насоса по уровню вакуума обычно говорят о двух характеристиках вакуумного насоса, связанных с давлением:

- предельное остаточное давление (или предельный вакуум, ultimate pressure )

- рабочее давление (или рабочий вакуум, working pressure )

Предельное остаточное давление – это самое хорошее (высокое) значение вакуума, которое позволяет достигнуть конструкция этого вакуумного насоса. Важно понимать, что когда вакуумный насос достигает этого предельного значения вакуума, производительность откачки газов становится равной нулю, т.е. откачка прекращается, и в дальнейшем при работе насоса это значение предельного давления будет поддерживаться как некое достигнутое равновесное состояние системы «насос-откачиваемый объём».

Как правило, значение предельного остаточного давления достигается лишь при работе вакуумного насоса в режиме «сам на себя», т.е. при заглушенном входном патрубке. Это объясняется довольно просто: при подключении к насосу технологических объемов (емкости, трубопроводы, стыки, камеры и др.) всегда существуют течи (негерметичности) или явления газовой десорбции, которые не позволяют достичь в откачиваемом объеме максимальное значение вакуума, который способен создать сам насос.

Рабочее давление – это заданное значение вакуума, которое требуется обеспечить и поддерживать вакуумным насосом в той или иной технологии или техпроцессе.

При выборе вакуумного насоса его предельное остаточное давление должно быть немного лучше чем рабочее. Это как бы обеспечивает некий «запас прочности», т.е. гарантию того, что требуемое в техпроцессе давление будет достигнуто с помощью именно этого вакуумного насоса.

2. Давление газов в объёме. Атмосферное давление. Понятие «ВАКУУМ».

Давление газов в замкнутом объёме – это суммарное усилие, оказываемое ударами (толчками) постоянно движущихся молекул газов в стенки объёма, в результате их постоянного броуновского движения и сталкивания друг с другом и с твёрдыми стенками сосуда.

Основная единица измерения давления в системе СИ – это «Па» (Паскаль):

1 Па = 1 Н / м 2 = 0,01 мбар [ 1 ]

Другие общепринятые единицы измерения давления и их соотношения приведены в Таблице 1:

| Единица измерения давления | бар | мбар | мм. рт. ст. | м вод. ст. | Па | кПа | МПа | атм. | ат. | кгс/см 2 | psi |

| Бар ( bar ) | 1 | 1000 | 750 | 10,2 | 100 000 | 100 | 0,1 | 0,9869 | 1,02 | 1,02 | 14,5 |

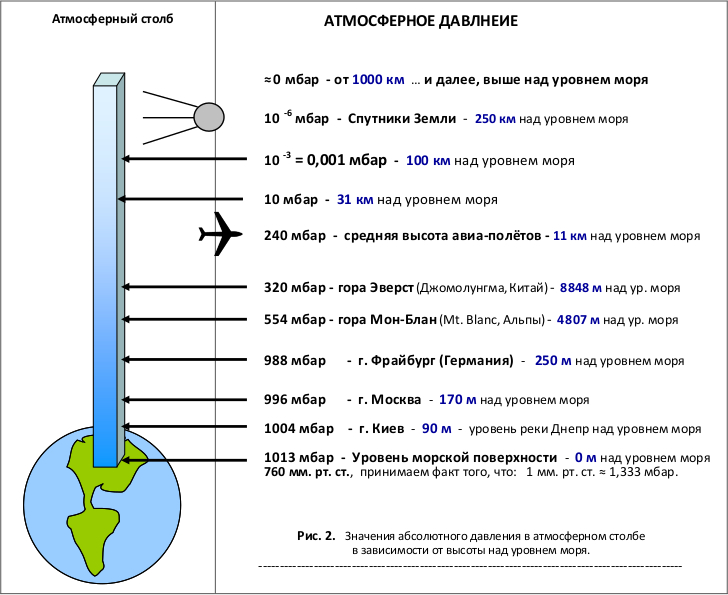

Атмосферное давление – это давление, которое оказывает масса воздушного столба, как смесь газов, простирающихся на высоту более 1000 км от уровня поверхности земли и океана. При этом надо понимать, что чем выше от поверхности моря находится точка измерения этого атмосферного давления, тем атмосфера менее сконцентрирована, тем смесь газов реже (как бы их масса разбавляется в огромном увеличивающемся с высотой объёме) и, как следствие, давление этой смеси газов падает с подъёмом на высоту (см. Рис. 2). Почему? Просто так издавна утроена планета Земля, вокруг которой существует атмосфера, как газовая аура вокруг шара. Благодаря этой атмосферной ауре живут организмы и проистекают самые жизненные реакции веществ, постоянно потребляющие кислород, и растения, которые этот кислород постоянно вырабатывают и восстанавливают т.н. кислородный атмосферный баланс. Самые яркие примеры – это ветер, горение (как процесс окисления) и дыхание живых организмов, животных, людей.

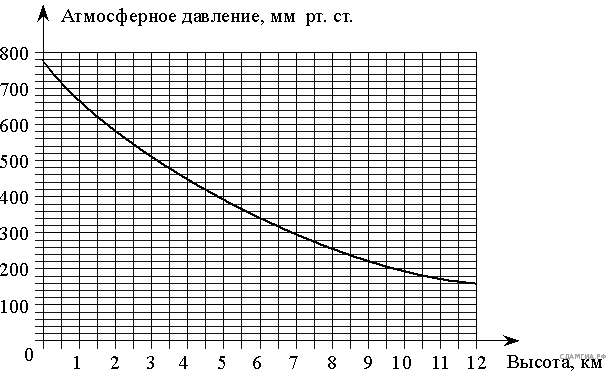

Кривая изменения атмосферного давления до высоты 12 км над уровнем моря показана на Рис. 3.

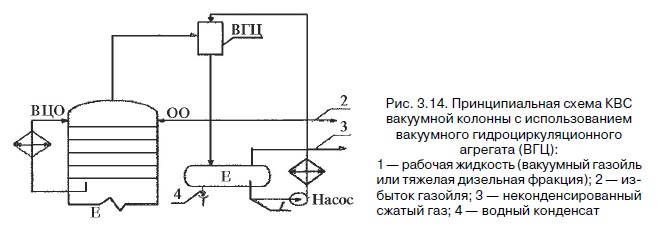

Земная атмосфера. Принято считать, что это смесь 14 основных «земных» газов (см. Рис. 1), из которых три составляют львиную долю, в целом более 99% (азот – более 78%, кислород – более 20%, паров воды может быть более 1%).

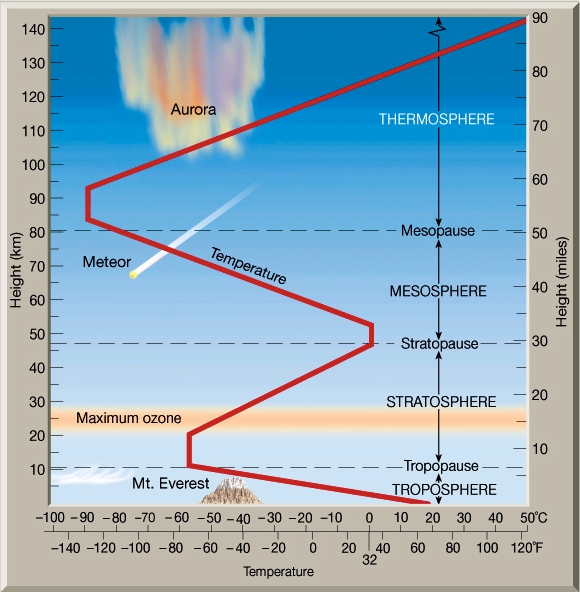

Земная атмосфера делится на зоны по параметрам давления и температуры: тропосферу, стратосферу, мезосферу и термосферу (см. Рис. 4).

Вакуум – это всякое давление, величина которого ниже атмосферного. Нормальным атмосферным давлением в земных условиях принято считать абсолютное давление атмосферного столба на уровне поверхности мирового океана (моря). Это значение составляет 1013 мбар абс. «абс.» – здесь имеется в виду абсолютное давление, которое равно нулю в том случае, когда в объеме нет ни одной молекулы газов. Т.к. на поверхности земли, в её недрах и в атмосфере всегда есть газообразные вещества и пары жидких веществ, то абсолютный вакуум недостижим в земных условиях. Как бы быстро и хорошо не откачивались объемы современными вакуумными насосами, какими бы герметичными они бы ни были, в микроскопических шероховатостях стенок объемов всегда есть определенное количество молекул газов, которые невозможно удалить из этих микрорельефов. Кроме того, при давлении на стенки сосудов извне всегда есть проскакивающие, как бы просачивающиеся сквозь сито, внутрь молекулы газов, даже сквозь твёрдые кристаллические решетки металлов. В закрытых объёмах всегда есть явления газовой десорбции, т.е. выделения молекул газов со стенок объема вовнутрь, всегда есть микропоры и микротрещины, через которые газы проникают в зоны низкого давления. Всё это не позволяет получить абсолютный вакуум в земных условиях.

|

Факты: Альпы – это горный массив, пересекающий границы шести стран. В самом их сердце возвышается знаменитая гора Монблан, находящаяся на границе Франции и Италии.

Сами Альпы представляют собой горную гряду, которая тянется по Европе почти 1200 км, в самом широком месте между итальянской Вероной и немецким Гармиш-Партенкирхеном имеет ширину около 260 км, занимая общую площадь в 190 тыс. кв. км. Альпы полностью или частично находятся на территории 8 стран. По доле общей площади государства, приходящейся на Альпы, эти страны располагаются следующим образом: Лихтенштейн (100%), Монако (100%), Австрия (65%), Швейцария (60%), Словения (40%), Италия (17%), Франция (7%), Германия (3%).

Факты: Эверест, она же Джомолунгма – высочайшая вершина в мире, высота этой горы составляет 8848 метров. Эверест расположен в Гималайских горах, которые протягиваются по Тибетскому нагорью и Индо-Гангской равнине на территории нескольких стран: Непала, Индии, Бутана, Китая.

Вершина Эвереста расположена на территории Китая, но сама гора находится на китайско-непальской границе.

Факты: В гражданской и военной авиации очень важно поддерживать атмосферное давление внутри самолета, т.к. при поднятии его на любую высоту от поверхности Земли, давление за бортом падает, а это влечет за собой отток воздуха из салона самолета во внешнюю среду. Чтобы этого не происходило требуется выполнение двух основных условий нормального полета с лётчиком или пассажирами внутри:

– корпус самолета должен быть герметичен ( max отсутствие утечек воздуха наружу);

– в корпус необходимо подавать воздух компрессорами под избыточным давлением, чтобы компенсировать всегда существующие утечки и микро утеки воздуха наружу.

Если в военных самолётах можно решить проблему утечек индивидуальными масками пилотов, то в гражданских самолётах, где много пассажиров, создают специальные автоматизированные системы поддержания атмосферного давления.

Рис. 3. График снижения атмосферного давления с высотой над уровнем моря (от 0 до 12) км.

Рис. 4. Диаграмма распределения температуры воздуха в 4-х слоях атмосферного столба:

тропосфера (до 11 км), стратосфера (от 11 до 47 км), мезосфера (от 47 до 80 км), термосфера (свыше 80 км).

3. Градация вакуума по глубине (технические уровни вакуума).

Существует несколько методик по разбивке всей возможной шкалы низкого давления на различные интервалы (отрезки). Самые распространенные – это академическая градация и индустриальная градация.

Академический основан на оценке плотности (степени разрежения) газов по характеру движения их молекул в объёмах путем соизмерения длин пробега молекул между их столкновениями друг с другом и со стенками сосудов, т.е. соизмерения т.н. длин свободного пробега. Чем больше средняя длина свободного пробега молекулы, тем лучше вакуум. Так, например, если молекула газа в объёме успевает пролететь от стенки к стенке не соударяясь с другими молекулами, то это показатель того, что в таком объёме достигнут сверхвысокий вакуум.

Так как мы специализируемся на поставках оборудования для промышленных применений, то рассмотрим в этой статье индустриальный подход к разбивке вакуума на 4 класса (интервала). Этот метод соответствует европейскому стандарту DIN 28400. Классы вакуума приведены в Таблице 2.

4. Базовые законы ФИЗИКИ ГАЗА и уравнение состояния идеального газа.

|

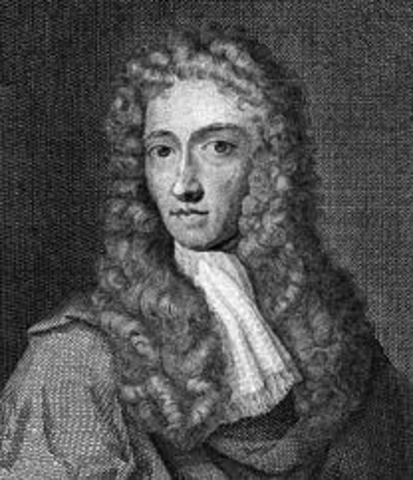

Закон Бойля-Мариотта.

Закон Бойля-Мариотта был установлен английским физиком Робертом Бойлем в 1662 г. и независимо от него французским ученым Эдмом Мариоттом в 1679 г. и звучит так:

Для данной массы газа при неизменной температуре произведение его давления p на объем V есть величина постоянная:

Этот закон также называется ЗАКОНОМ ИЗОТЕРМИЧЕСКОГО ПРОЦЕССА.

при постепенном росте объёма определенного количества газа, чтобы сохранить его температуру неизменной, давление газа должно также постепенно снижаться.

Закон Гей-Люссака.

Закон, связывающий объем газа V и его температуру T, был установлен французским ученым Жозефом Гей-Люссаком в 1802 г.

Для данной массы газа при постоянном давлении отношение объёма газа к его температуре есть величина постоянная.

Этот закон еще называют ЗАКОНОМ ИЗОБАРНОГО ПРОЦЕССА.

при постепенном нагреве определенного количества газа, чтобы сохранить давление неизменным, газ должен также постепенно расширяться.

Закон Шарля.

Закон, связывающий давление газа p и его температуру T, установлен Жаком Шарлем в 1787 году.

Для данной массы газа в закрытом герметичном объёме давление газа всегда прямо пропорционально его температуре.

Этот закон еще называют ЗАКОНОМ ИЗОХОРОГО ПРОЦЕССА.

при постепенном нагреве определенного количества газа в закрытом объёме, также постепенно будет расти и его давление.

Уравнение состояния идеального газа.

Уравнение, позволяющее обобщить все три основных газовых закона термодинамики называется уравнением состояния идеального газа или уравнением Менделеева-Клапейрона. Оно дает взаимосвязь трёх важнейших макроскопических параметров, описывающих состояние идеального газа: давления p , объема V , температуры T ,- и имеет вид:

[ 5 ]

или при записи в другом виде: [ 6 ]

| p ∗ V = | m | ∗ R∗T |

| μ |

p – давление газа, Па (Н/м 2 )

μ – молярная масса газа

R = 8,31 Дж/моль ∗ К – универсальная газовая постоянная,

T – температура газа, °К (градусы абсолютной шкалы Кельвина).

Под идеальным газом понимается газ, частицы которого являются не взаимодействующими на расстоянии материальными точками и испытывают абсолютно упругие соударения друг с другом и со стенками сосудов.

Важно понимать, что все газовые законы работают для фиксированной массы (количества) газа.

Законы эти хорошо работают для режимов вакуума и не приемлемы при очень высоких давлениях и температурах.

5. Конструктивные типы вакуумных насосов.

Если говорить об уровне вакуума и его использовании в промышленных и исследовательских целях, то:

– в массовой мировой промышленности очень широко применяют форвакуум и средний вакуум;

– в более редких высоких технологиях используют форвакуум, средний и высокий вакуум;

– в лабораториях и исследованиях можно встретить все классы вакуума, в т.ч. и сверхвысокий.

Для получения всех классов в промышленности применяют различные конструкции вакуумных насосов, основные типы которых приведены в Таблице 3.

| Таблица 3 | ||

|---|---|---|

Тип насоса

Конструктивный вид

(схема)

Диапазон рабочих давлений

Мембранный вакуумный насос:

– 1 ступень откачки

– 2 ступени откачки

– 3 ступени откачки

– 4 ступени откачки

Соответственно работа в диапазоне:

– от 100 мбар абс. до атмосферного давления

– от 10 мбар абс. до атмосферного давления

– от 2 мбар абс. до атмосферного давления

– от 0,5 мбар абс. до атмосферного давления

от 600 мбар абс. до атмосферного давления

от 400 мбар абс. до атмосферного давления

от 150 мбар абс. до атмосферного давления

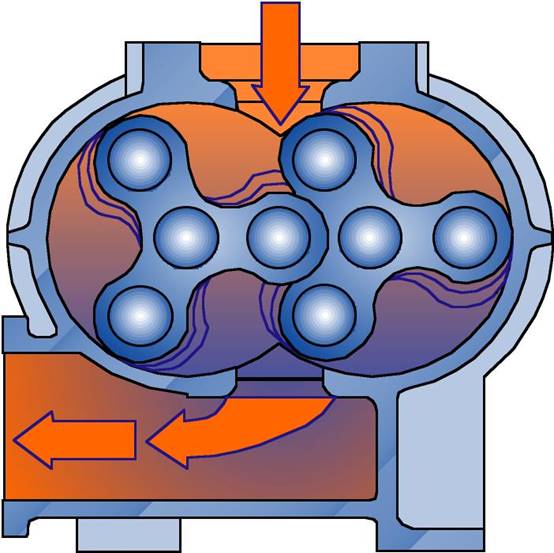

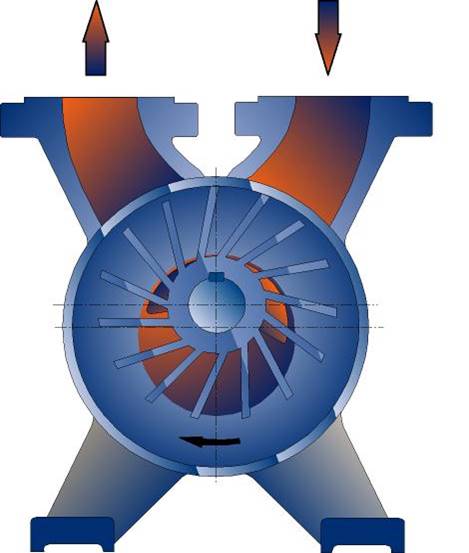

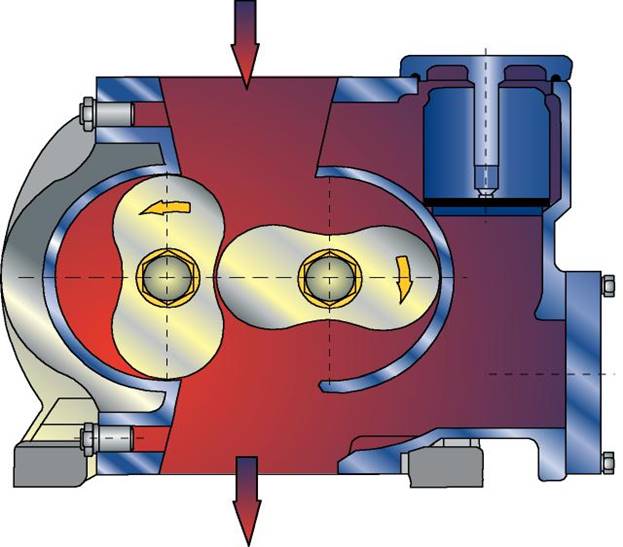

Водокольцевой вакуумный насос

от 33 мбар абс. до атмосферного давления

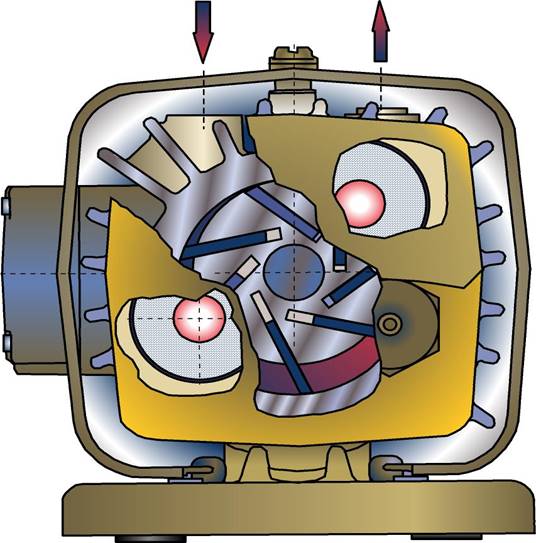

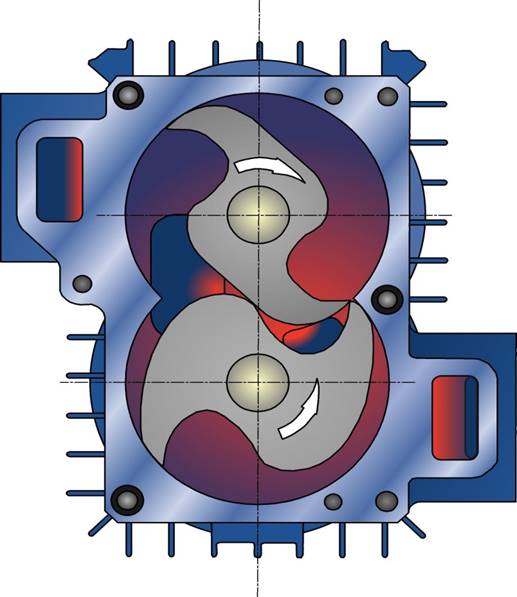

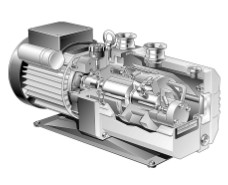

Сухой кулачковый вакуумный насос

от 20 мбар абс. до атмосферного давления

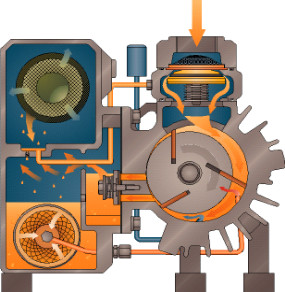

Пластинчато-роторный вакуумный насос с рецикркуляционной смазкой

от 0,5 мбар абс. до атмосферного давления

Сухой спиральный вакуумный насос

от 0,01 мбар абс. до атмосферного давления

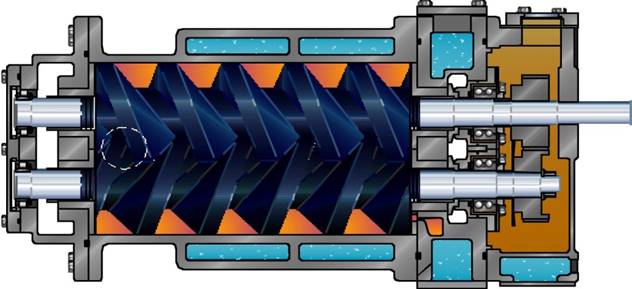

Сухой винтовой вакуумный насос

от 0,01 мбар абс. до атмосферного давления

2-х ступенчатый пластинчато-роторный вакуумный насос с масляной ванной

от 0,0005 мбар абс. до атмосферного давления

Сухой вакуумный насос Рутса (бустерный)

от 0,001 до 25 мбар абс.

– турбомолекулярные

– диффузионные паромасляные

– криогенные

– магниторазрядные

– сорбционные, ионные и гетероионные

от 10 -11 до 5 мбар абс.

В этом разделе основной акцент сделан на насосы для получения форвакуума, т.к. это самая востребованная ниша рынка вакуумного оборудования, и не только в России и странах СНГ, а и во всем мире.

Следует также знать, что высоковакуумные насосы не могут работать без вакуумных насосов фор- и среднего вакуума, т.к. они стартуют в работу только с пониженных давлений (как правило, со среднего вакуума) и выхлоп у них должен происходить в зону вакуума, иначе высокий и сверхвысокий вакуум недостижим. Т.о. форвакуумные насосы и насосы среднего вакуума востребованы во всех отраслях промышленности, высокотехнологичных сферах и в научных исследованиях.

Дата публикации: 04.05.2016

Вниманию технических руководителей предприятий

нефтяной, газовой и химической промышленности

НПП «Экоэнергомаш» предлагает Вашему вниманию вакуумсоздающую систему (ВВС) на базе вакуумного гидроциркуляционного (ВГЦ) агрегата, которая успешно реализована в нефтяной, газовой и химической промышленности.

Принципиальная схема вакуумсоздающей системы на базе ВГЦ-агрегата.

Откачиваемая среда из технологического аппарата, например ректификационной колонны, направляется после системы конденсации паров на вход вакуумсоздающего устройства В-1. В вакуумсоздающем устройстве происходит сжатие паро-газа за счет энергии струи рабочей жидкости, подаваемой в В-1 насосом Н-1/1 (Н-1/2 – резерв). В качестве рабочей жидкости может быть использован один из технологических потоков установки, который допустимо смешивать с откачиваемыми парам, поступающими из технологического аппарата на вход вакуумсоздающего устройства. Одновременно со сжатием паро-газа происходит процесс конденсации паров на струе рабочей жидкости. Из вакуумсоздающего устройства В-1 образовавшаяся жидкостно-газовая смесь попадает в сепаратор С-1, где происходит разделение газа и жидкости. Сжатый до требуемого давления газ направляется на дальнейшую утилизацию, например на сжигание.

Рабочая жидкость, после снятия избытка тепла в холодильнике Х-1, подается насосом Н-1/1 (Н-1/2 – резерв) в вакуумсоздающее устройство В-1. Для обновления рабочей жидкости осуществляется подпитка. Балансовый избыток рабочей жидкости выводится из системы. Так как одновременно с процессом сжатия в вакуумсоздающем устройстве проходит процесс абсорбции, выходящий из сепаратора газ очищается от ряда примесей.

Основные преимущества ВГЦ – агрегата .

Преимущества вакуумсоздающих систем на базе вакуумного гидроциркуляционного агрегата по сравнению:

С паровыми эжекторами:

- повышение экологической безопасности всей установки за счет значительного уменьшения сбросов в окружающую среду тепловой энергии и загрязненных стоков воды и парового конденсата, нуждающихся в очистке;

- экономия за счет снижения затрат на потребление энергоресурсов (водяного пара и охлаждающей воды);

- сокращение потерь ценных продуктов с конденсатом водяного пара;

- стабилизация остаточного давления в технологическом аппарате на проектном уровне и сокращение технологических потерь, связанных с ухудшением работы пароэжекторных систем при загрязнении межступенчатых конденсаторов и при колебаниях параметров водяного пара и охлаждающей воды;

С механическими вакуумнасосами:

- низкая чувствительность к наличию в откачиваемом газе агрессивных и взрывоопасных газов, паров, конденсата и твердых частиц;

- высокий уровень взрыво- и пожаробезопасности за счет исключения возможности образования взрывоопасных смесей;

- высокая надежность работы и простота эксплуатации.

С жидкостно-кольцевыми вакуумнасосами:

- возможность получения более глубокого вакуума;

- низкая чувствительность к наличию в откачиваемом газе агрессивных и взрывоопасных газов, паров, конденсата и твердых частиц;

- высокая надежность работы и простота в эксплуатации.

Опыт промышленного применения

В настоящее время, внедрено более двадцати вакуумсоздающих систем на базе ВГЦ – агрегата на вакуумных колоннах установок первичной переработки нефти на тринадцати нефтеперерабатывающих заводах семи государств. Внедрение вакуумсоздающих систем на базе ВГЦ-агрегата на таких объектах приводит к существенной экономии энергоресурсов, снижению затарат на очистку загрязненных стоков и увеличению выхода вакуумного газойля за счет поддержания стабильного уровня вакуума в колонне. По опыту эксплуатации это увеличение иногда достигает 1,5%. Срок окупаемости реконструкции вакуумсоздающих систем составляет 4-18 месяцев, в зависимости от цен на энергоресурсы и нефтепродукты.

В химической и нефтехимической промышленности, наши системы обеспечивают вакуум в производствах получения циклогексанола-циклогексанона, получения алкилбензола, выделения бензол-толуол-ксилольной фракции и др.

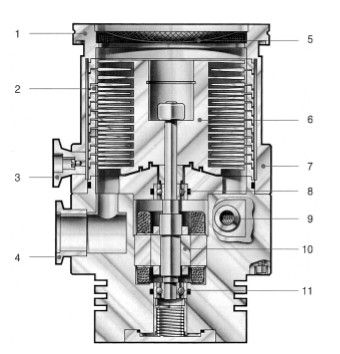

Схема вакуумного гидроциркуляционного агрегата

Одноступенчатая с подачей газов разложения в печь

1 – вакуумсоздающее устройство

4 – насос рабочей жидкости

I – парогазовая смесь из ректификационной колонны

II – газы разложения в печь

Откачиваемая парогазовая смесь с верха вакуумной колонны подается в качестве пассивного (сжимаемого) рабочего тела в вакуумсоздающее устройство 1. В качестве активного (сжимающего) рабочего тела в вакуумсоздающем устройстве используется подаваемая насосом 4 дизельная фракция или вакуумная газойль. В вакуумсоздающем устройстве энергия жидкости передается газу. В результате этого происходит сжатие парогазовой смеси до заданного давления нагнетания с одновременной конденсацией углеводородов и водяного пара. На выходе из вакуумсоздающего устройства образуется газожидкостная смесь, которая поступает в сепаратор 2, где происходит разделение жидкой и газообразной фаз. Газы из сепаратора поступают в печь на сжигание или на дальнейшую утилизацию, а рабочая жидкость – в теплообменник 3, в котором охлаждается водой до заданной температуры (вместо водяного может быть использован воздушный холодильник). Конденсат пара и избыток рабочей жидкости отводятся из сепаратора. После теплообменника рабочая жидкость направляется на вход насоса.

Схема вакуумного гидроциркуляционного агрегата.

Двухступенчатая с углеводородным рабочим телом.

1,2 – вакуумсоздающие устройства

6 – насос рабочей жидкости (фракция дизельного топлива, газойль)

I – парогазовая смесь из ректификационной колонны

II – газы разложения в печь

III, IV – конденсат

Сжатие парогазовой смеси осуществляется последовательно в двух ступенях за счет энергии углеводородной рабочей жидкости. Это существенно уменьшает, по сравнению с одноступенчатой схемой вакуумного гидроциркуляционного агрегата, энергетические затраты на привод насоса рабочей жидкости.

Схема вакуумного гидроциркуляционного агрегата.

Двухступенчатая со сжатием газов разложения до давления в топливном коллекторе завода и очисткой от кислых компонентов.

1 – вакуумсоздающее устройство

2,7 – сепараторы

3,8 – теплообменники

4 – насос рабочей жидкости (фракция дизельного топлива, газойль)

5 – струйный аппарат компрессора

9 – насос рабочей жидкости (сорбент кислых газообразных примесей)

I – парагазовая смесь из ректификационной колонны

II – газы на дополнительное сжатие и чистку от кислых компонентов

III – газ в топливное кольцо завода

IV – конденсат

V – подвод регенерированного сорбента

VI – отвод сорбента на регенерацию

В данной схеме во второй ступени сжатия в качестве рабочей жидкости используется сорбент кислых газов (например, раствор моноэтаноламина), что позволяет одновременно со сжатием очищать газ, например, от сероводорода

Схема вакуумного гидроциркуляционного агрегата.

Двухступенчатая с водокольцевым насосом в качестве второй ступени.

1 – вакуумсоздающее устройство

2 – сепаратор

3 – водокольцевой насос

4 – теплообменник

5 – насос рабочей жидкости (фракция дизельного топлива, газойль)

I – парогазовая смесь из ректификационной колонны

II – газы разложения в печь

III – конденсат

Сжатие парогазовой смеси производится за счет энергии углеводородной жидкости в вакуумсоздающем устройстве 1, а затем в водокольцевом насосе 3.