«Профессиональное училище №10»

По дисциплине: Конструктивные элементы деревообрабатывающих станков.

Тема урока: Устройство токарного станка для точения древесины.

Мастер по Вишневский Александр Николаевич

Урок . УСТРОЙСТВО ТОКАРНОГО СТАНКА ДЛЯ ТОЧЕНИЯ ДРЕВЕСИНЫ

Цели: сформировать у учащихся представление о составных частях машин, познакомить с устройством токарного станка для точения древесины; сформировать способность критично относиться к существующим технологиям; способствовать развитию навыков, применять знания на практике.

Тип урока: комбинированный (освоение новых знаний, обобщение и систематизация изученного).

Методы обучения: устный опрос, рассказ, демонстрация наглядных пособий, лабораторно-практическая работа.

Наглядные пособия: Приложения 1-3. Используемая литература: 1) с. 261-263; 2) с. 356-359; 3) с. 18-23.

I. Организационно-подготовительная часть.

Приветствие учителя, контроль посещаемости, проверка готовности учащихся к уроку, сообщение темы и целей урока.

II. Теоретическая часть.

Повторение пройденного материала. Вопросы:

– Почему детали цилиндрической формы более сложны для ручной обработки, чем призматические?

-Почему размер заготовки должен быть примерно на 1 мм больше требуемого диаметра детали?

- Объясните порядок изготовления деталей цилиндрической формы.

- В чем сходство и различие разметочного циркуля и кронциркуля?

- Какой вид соединения деталей использован в конструкции кронциркуля?

- Что представляет собой маршрутная технологическая карта? В каких случаях она применяется?

Изложение нового материала.

Учитель свое объяснение сопровождает демонстрацией наглядных пособий.

План рассказа учителя:

- Машина и ее основные части.

- Механизмы передачи движения.

- Устройство токарного станка для точения древесины.

1. Машина и ее основные части.

Человек использует много разных машин. Машина является устройством, выполняющим механические движения для преобразования энергии, материалов или информации. Машины бывают рабочие и энергетические.

Среди рабочих машин различают технологические, транспортные, транспортирующие, вычислительные. Выполняемая ими работа изменяет форму, размеры или положение материалов (сведений). Например, при обработке заготовок на сверлильном станке (технологической машине) изменяется их форма – появляются отверстия. При распиливании древесины лесопильными машинами (технологическими машинами) изменяются размеры материалов – из длинных хлыстов получают короткие отрезки.

Транспортные машины перевозят грузы и перемещаются сами (автомобили, теплоходы, самолеты, электровозы и т. п.).

Транспортирующие машины сами неподвижны (транспортеры, конвейеры, эскалаторы и т. п.), а грузы перемещаются с помощью движущегося рабочего органа – ленты, цепи, каната.

Из большого набора цифр в вычислительных машинах быстро получают точные сведения.

Энергетические машины (машины-двигатели) выполняют работу по преобразованию одного вида энергии в другой. К ним относятся электродвигатели, паровые турбины, двигатели внутреннего сгорания, реактивные двигатели.

Каждая машина состоит из трех основных частей: двигателя, передаточного механизма, рабочего органа (исполнительного механизма). Например, сверлильный станок состоит из электродвигателя, клиноременного механизма передачи движения и изменения частот вращения шпинделя, исполнительного механизма -шпинделя. Шпиндель выполняет непосредственно сверление с помощью сверла, закрепленного в патроне.

В машинах могут быть и другие механизмы: подачи, управления, контроля и регулирования, сортировки, транспортировки, упаковки. В механизме различают ведущую и ведомую детали. Ведущая деталь приводится в движение внешней силой (рука человека, электродвигатель и т. п.), а ведомая деталь приходит в движение от ведущей.

2. Механизмы передачи движения.

Механизмы, предназначенные для передачи движения, называются механизмами передачи движения . На небольшие расстояния движение передается с помощью винтового или зубчатого механизма. Зубчатые механизмы бывают цилиндрические и конические (состоящие из цилиндрических и конических колес). Меньшее по диаметру из двух находящихся в зацеплении зубчатых колес обычно называют шестерней.

Для передачи вращательного движения на сравнительно большое расстояние используется ременная передача, состоящая из двух шкивов и надетого на них ремня. Чаще всего применяются плоские и клиновидные ремни.

Цепные передачи передают вращение от одной звездочки к другой с помощью цепи, например, от звездочки педалей к звездочке заднего колеса велосипеда.

Если в ременных и цепных передачах шкивы и звездочки вращаются в одном направлении (по часовой стрелке или против), то в зубчатых передачах два соединенных между собой колеса вращаются в разных направления. Зубчатые колеса, шкивы, звездочки называют звеньями механизмов и машин.

Неподвижное звено механизма или машины называют стойкой. Это станины, корпуса, опоры валов.

Одно из звеньев, которое передает движение другому, называют ведущим. А звено, которое получает движение от ведущего звена, называют ведомым. Например, звездочка велосипеда, которая вращается педалями, называется ведущей, а звездочка заднего колеса – ведомой.

Если зубчатая, ременная и цепная передачи передают вращательное движение от одного звена к другому, то зубчато-реечная передача преобразует вращательное движение зубчатого колеса в поступательное движение зубчатой рейки или наоборот.

Ввиду того, что диаметры зубчатых колес, шкивов и звездочек в передачах обычно неодинаковые, ведомое колесо вращается с другой частотой вращения, чем Отношение частоты вращения ведущего звена к частоте вращения ведомого звена (или диаметра ведомого колеса к диаметру ведущего колеса) называют передаточным отношением i:

где П – частота вращения ведущего колеса (оборотов в минуту); п2 – частота вращения ведомого колеса (оборотов в минуту); Д1 –диаметр ведущего колеса (мм); Д2– диаметр ведомого колеса (мм).

Например, при диаметре ведущего шкива 40 мм и диаметре ведомого шкива 80 мм передаточное отношение будет равно:

Шкивы и зубчатые колеса крепят на валах с помощью стандартных типовых деталей — шпонок или шлицев . Термин «шпонка» в переводе с немецкого означает «щепка». Когда-то очень давно щепки, деревянные клинья использовали для того, чтобы крепить, заклинивать колеса на валах. Шпонка плотно входит в прорези (пазы, канавки) двух соприкасающихся деталей и не дает им возможности проворачиваться одна относительно другой. Такое неподвижное соединение деталей называется шпоночным. Если колесо посредством шпонки закреплено на валу неподвижно, то такое шпоночное соединение называют неподвижным . Если колесо может перемещаться вдоль вала со шпонкой или шлицами и одновременно передавать вращение то такое соединение называют шпоночным или шлицевым скользящи. Шлицевые соединения образуются соединениями выступов и впадин на валу и зубчатом колесе.

3. Устройство токарного станка для точения древесины.

Примером технологической машины является токарный станок по обработке древесины (Приложение 3). Он предназначен для изготовления различных деталей, имеющих в поперечном сечении форму круга, путем снятия стружки с заготовки.

Токарные станки различных конструкций с ножным и ручным приводом применяли еще в далекие времена (Приложение 1). На них вытачивали из древесины детали прялок, столов и стульев, посуду и многие другие изделия.

В России один только механик А. К. Нартов (1693-1756) разработал и изготовил около 40 конструкций различных токарных станков. ( Приложении 1.)

На современных промышленных предприятиях применяют токарные станки различных конструкций и назначения, в том числе станки-автоматы и станки с числовым программным управлением.

В зависимости от формы обрабатываемых деталей и типа подачи различают:

токарные станки с подручником для обработки заготовок с наибольшим диаметром 400 и длиной 1600 мм;

токарные станки с механической подачей суппорта для обработки заготовок длиной 1600 мм с наибольшим диаметром 400 и 630 мм;

лоботокарные станки для обработки заготовок типа дисков с наибольшим диаметром 3000 мм.

Для массового производства однотипных деталей применяют токарные станки-автоматы, которые снабжают набором суппортов, специальным копировальным устройством и магазином автоматической загрузки заготовок.

Ниже рассматривается устройство токарного станка с механической подачей суппорта и приставным лобовым устройством ( Приложение3) как наиболее представительного, содержащего конструктивные особенности названных выше станков. Две тумбы 13 поддерживают станину 12, на которой установлены передняя бабка 7, суппорты 4, 5, 6 и задняя бабка 7станка. Шпиндель 2 приводится во вращение от двухскоростного электродвигателя через клиноременную передачу и трехступенчатую коробку передач, которые размещены в передней бабке 1.

Шпиндель вращается с частотой 250 — 2500 об/мин. Продольный суппорт 6 приводится в движение от шкива, укрепленного на шпинделе, через ременную передачу, коробку передач, ходовой вал 10 и зубчато-реечную передачу с рейкой 11. Кроме того, его можно перемещать вручную маховичком 9.

Режущий инструмент закрепляют в резцедержателе 3, который выполнен поворотным и приводится в движение поперечным суппортом 5 и дополнительным продольным суппортом 4 вручную маховичком 8.

При ручных работах используют ручной токарный инструмент и подручник, который устанавливают на направляющие станка, а продольный суппорт отводят в крайнее нерабочее положение.

Лобовое устройство станка снабжено суппортом 3 с поворотным резцедержателем 2. Это устройство используют для обработки заготовок диаметром до 600 мм. Их закрепляют на планшайбе 1, установленной на другом конце шпинделя.

Современные станки-автоматы оснащают устройством автоматической ориентации заготовки при закреплении в центрах, а также проводят ни них бесступенчатое изменение частоты вращения шпинделя до 4500 об/мин.

Для автоматического изготовления фасонной детали вращения без использования копира применяют систему программного управления по профилю, заданному на экране дисплея персонального компьютера.

Выбор режима работы. Скорость главного движения резания на токарных станках для разных точек режущей кромки различна и зависит от расстояния до оси вращения заготовки. Среднюю скорость vcp (м/с) вычисляют для средней точки по формуле

Частоту вращения шпинделя выбирают в зависимости от диаметра заготовки и ее прочности. При больших диаметрах следует устанавливать минимальную частоту вращения шпинделя. При установке планшайбы диаметром более 400 мм частота вращения шпинделя не должна превышать 800 об/мин.

Частоту вращения шпинделя уменьшают рукояткой переключения пары зубчатых колес и переключателем частоты вращения многоскоростного электродвигателя.

Скорость главного движения резания должна составлять 10 — 12 м/с для древесины мягких пород и 0,5 — 3 м/с для древесины твердых пород.

Продольная подача на один оборот шпинделя для черновой обработки 1,6 — 2 мм, для чистовой — не более 0,8 мм. Чем выше требования к шероховатости поверхности, тем меньше должна быть скорость продольного движения подачи. Поперечная подача на один оборот шпинделя не должна превышать 1,2мм.

III. Практическая часть.

Лабораторно-практическая работа «Изучение устройства токарного станка для обработки древесины».

Организация рабочего места: учащиеся выполняют задания фронтально. Для выполнения работы понадобятся: токарный станок по обработке древесины, линейка, тетрадь, ручка.

рассмотрите по рисунку в учебнике (Приложение 3) общий вид станка; найдите в нем переднюю и заднюю бабки, подручник с кареткой, электродвигатель, станину, кнопочную станцию;

найдите все изученные элементы непосредственно на станке;

найдите все изученные элементы непосредственно на станке;4) с разрешения учителя, убедившись, что станок отключен, снимите защитный кожух с клиноременной передачи и посмотрите, как можно изменять частоту вращения шпинделя, переставляя ремень на шкивы разных диаметров; потренируйтесь в перестановке ремня;

- потренируйтесь в закреплении заготовок на станке (в патроне, в центрах, на планшайбе);

- измерьте линейкой: расстояние от центров до станины (наибольший радиус заготовки); расстояние между центрами, поставив заднюю бабку в крайнее правое положение (наибольшая длина заготовки); наибольшую допустимую величину вылета пи-

ноли, выдвинув ее полностью вращением маховика; все полученные результаты запишите в таблицу в рабочей тетради:

| Частота вращения шпинделя | Расстояние |

между центрами, мм

Правила техники безопасности:

- Нельзя включать станок без разрео1ения учителя.

- Нельзя включать станок без огражденной ременной передачи.

Нельзя опираться на части токарного станка.

Нельзя опираться на части токарного станка.- Нельзя класть инструменты и другие предметы на станок.

- Обо всех неисправностях в станке и электропроводке нужно немедленно сообщать учителю.

Текущий инструктаж. Самостоятельное выполнение учащимися задания. Текущие наблюдения учителя, контроль за соблюдением правил техники безопасности, ответы на возникающие вопросы в процессе работы, проверка правильности выполнения заданий.

Заключительный инструктаж. Оценка результатов работы учащихся, разъяснение возможностей применения полученных знаний, умений и навыков в общественно полезном труде.

IV. Итоговая часть.

Установка на следующий урок. На следующем уроке продолжится знакомство с технологией обработки древесины. Учащиеся получат знания о технологии точения древесины на токарном станке.

1) повторить пройденный материал;

3) прочитать параграф 10 в учебнике (5, с. 53-63).

Литература: 1) В.И. Коротков «Деревообрабатывающие станки».2 ) П.С.Афанасьев, А.Ф.Янишевский. Наладка деревообрабатывающих станков. 3) А.Гостомыслов. Токарное художество.

Токарный станок с канатным ручным приводом от маховика по (книге Соломона де Ко

1615 года), предназначенный для фасонного точения изделий.

Модель древнего египетского токарного станка с лучковым

Токарно-копировалъный станок 1712 года. На таком станке работал сам царь Петр

Токарно-полировальный медальерный станок Нартова. 1712 год

1718 год. В Европе впервые увидели работу молодого русского механика Андрея Нартова.

Схемы токарных станков: а — настольных с подручником, б — с суппортом и подручником, в — с выемкой в станине и подручником, г — с выемкой в станине и суппортом, д — с раздвижной станиной и суппортом, е — с плитой под колонку

Токарный станок с подручником:а—’общий вид, б—’Кинематическая схема; / и 5 — тумбы, 2 — передняя бабка, 3-подручник, 4 — задняя бабка, 6 — станина, 7 — электродвигатель

Токарный станок с суппортом: 1 — лобовое устройство, 2 — тормоз, 3 суппорт, 4 — электродвигатель суппорта, 5 — электродвигатель шпинделя

. Токарный станок с механической подачей суппорта и приставным лобовым устройством:

1 — передняя бабка; 2 — шпиндель; 3 — резцедержатель; 4 — дополнительный продольный суппорт; 5 — поперечный суппорт; 6 — продольный суппорт; 7 — задняя бабка; 8, 9 — маховички; 10 — ходовой вал; I11 — рейка; 12 — станина;

Устройство токарного станка

- " onclick="window.open(this.href,’win2′,’status=no,toolbar=no,scrollbars=yes,titlebar=no,menubar=no,resizable=yes,w > Печать

Подробности Категория: Обработка древесины

Устройство токарного станка по обработке древесины

Изготовление цилиндрических деталей вручную — трудоемкая и длительная работа. Да и трудно получить изделие хорошего качества. Гораздо быстрее и точнее можно сделать цилиндрическую деталь на токарном станке. На нем обрабатывают заготовки из древесины путем точения. Основные части токарного станка — станина, передняя бабка с электродвигателем, задняя бабка и подручник.

Токарный станок по обработке древесины СТД-120М и его части:

1 – основание; 2 – электродвигатель; 3 – станина; 4 – ограждение ременной передачи(кожух); 5 – магнитный пускатель; 6 – передняя бабка; 7 – шпиндель; 8 – подручник; 9 – задняя бабка.

В передней бабке (см.рис.) установлен шпиндель — вал, получающий вращение от электродвигателя с помощью ременной передачи, а также – подшипники.

1 – корпус бабки; 2 – шкив ременной передачи; 3 – шайба со стопорным винтом; 4, 7 – фасонные крышки; 5 – упорное кольцо; 6 – шпиндель; 8 – специальная гайка.

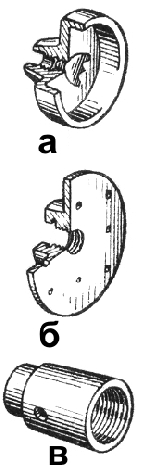

Конец шпинделя имеет резьбу, на нее навинчивают специальные приспособления для крепления левого конца заготовки. В зависимости от размеров заготовки используют разные приспособления: трезубец (см.рис. а), планшайбу (см.рис. б), патрон (см.рис. в).

Заготовки небольшого диаметра и длиной до 150 мм закрепляют в патроне. Перед этим конец заготовки немного сострагивают на конус, зажимают в зажиме верстака и киянкой вбивают в патрон. Для более надёжного закрепления через боковое отверстие в заготовку завинчивают шуруп.

Длинные заготовки одним концом закрепляют в трезубце. Для этого в центре торца заготовки делают углубление шилом(или просверливают отверстие диаметром 4-5 мм на глубину 5-9 мм). После этого через центр заготовки делают пропил ножовкой с мелкими зубьями на глубину 3-5 мм. В центре другого торца делают углубление шилом.

Короткие заготовки большого диаметра крепят в планшайбе, прикручивая заготовку шурупами.

Задняя бабка (см.рис.) служит опорой правого конца длинных заготовок. Заднюю бабку подводят к заготовке по направляющим станины и закрепляют неподвижно болтом и гайкой. Окончательно конец заготовки поджимают специальной деталью — центром. Его перемещают вращением маховика и закрепляют зажимом.

1 – корпус; 2 – центр(конус Морзе); 3 – пиноль; 4 – рукоятка зажима; 5 – отверстие для смазки; 6 – гайка пиноли; 7 – винт пиноли; 8 – резьбовая втулка; 9 – маховик; 10 – винт крепления к станине; 11 – сухарь.

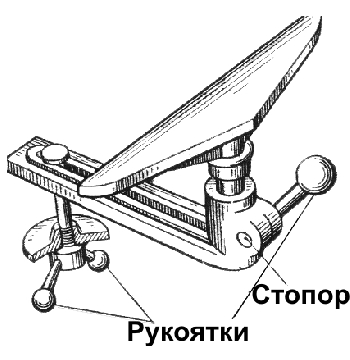

Опорой для режущего инструмента служит подручник (см.рис.). Он может перемещаться как вдоль, так и поперек станины, закрепляется поворотом рукоятки.

Подручник устанавливают таким образом, чтобы его верхняя опорная часть была на 2-3 мм выше уровня линиию центров станка и отстояла от обрабатываемой детали не более чем на 3 мм. Для проверки зазора заготовку проворачивают вручную на один-два оборота.

Передачу движений в механизмах и машинах показывают условными знаками на кинематических схемах.

На них изображают детали, которые непосредственно участвуют в передаче движения. Для наглядности часто дают и контуры других деталей.

Кинематическая схема токарного станка показана на рисунке.

Включать токарный станок и работать на нем можно только с разрешения учителя.

Нельзя класть инструменты и посторонние предметы на станину станка.

Детали ременной передачи станка должны быть ограждены

Не опираться на части токарного станка.

Обо всех неисправностях в станке и электропроводке немедленно сообщать учителю.

Современные предприятия оснащены токарными станками (более сложными и производительными, чем те, на которых вы будете работать в учебной мастерской). Обслуживают их станочники деревообрабатывающих станков. Кроме владения всеми приемами точения на станке, они должны знать свойства древесины, устройство станков, уметь читать чертежи и схемы, затачивать инструмент, настраивать станок. Работа на станках требует аккуратности и точности, внимательности и осторожности, согласованности движений рук.

Устройство токарного станка для точения древесины

Изготовить вручную цилиндрическую деталь хорошего качества — сложная задача. Гораздо быстрее и точнее можно сделать такую деталь на токарном станке. Токарные станки предназначены для изготовления (точения) деревянных изделий, имеющих в поперечном сечении форму круга.

Токарные станки различных конструкций с ножным и ручным приводом люди научились применять очень давно (рис. 25). На них вытачивали из древесины детали прялок, столов и стульев, посуду и многие другие изделия. В России только механик А.К. Нартов разработал и изготовил около 40 конструкций различных токарных станков. Один из них приведен на рисунке 26.

На большинстве современных промышленных предприятий применяют токарные станки различных конструкций и назначения, в том числе станки-автоматы и станки с программным управлением (ПУ).

Рис. 25. Древний токарный станок Рис. 26. Токарный станок Нартова

Школьные мастерские обычно оборудованы токарными станками моделей ТД-120 (рис. 27) и СТД-120М (рис. 28).

Станок ТД-120 имеет станину с направляющими 7 (рис. 27). На направляющих станины размещена передняя бабка 2, в которой установлен шпиндель 3, соединенный клиноременной передачей 4 с электродвигателем 5. На направляющих станины установлены подручник с кареткой 6 и задняя бабка 7. Задняя бабка состоит из выдвижной втулки (пиноли), винтовой передачи, маховика и центра.

Рис. 27. Токарный станок для обработки древесины ТД-120: а — общий вид: 1 — станина с направляющими; 2— передняя бабка; 3— шпиндель; 4— ременная передача; 5— электродвигатель; подручник с кареткой; задняя бабка; 8— кнопки «Пуск» и «Стоп»; б — кинематическая схема

Шпиндель станка установлен в передней бабке на шарикоподшипниковых опорах. Передняя бабка служит опорой левому концу заготовки, задняя бабка — правому концу заготовки, подручник с кареткой — режущему инструменту. Включают и выключают станок кнопками 8 «Пуск»

На рисунке 28 изображено аналогичное устройство станка "Д-120М.

На шпиндели станков навинчивают патрон (рис. 29, о), планшайбу (рис. 29, б) или трезубец (рис. 29, в), в которых крепят в обрабатываемые заготовки.

Рис. 28. Токарный станок для обработки древесины СТД-120М:

1 — основание (стол); 2— электродвигатель; 3— станина; 4— ограждение ременной передачи; 5— кнопочный выключатель; 6— светильник; 7— передняя бабка; 8 — шпиндель; 9 — подручник с кареткой; 10— задняя бабка; 11 — защитный экран

Рис. 29. Шпиндельные приспособления для крепления заготовок при точении: а — патрон; б — планшайба; в — трезубец

Рис. 30. Крепление детали: а — в патроне винтом; б — трезубцем с поджатием центром задней бабки

Патрон применяют для крепления коротких и небольшого диаметра заготовок. Заготовку крепят в патроне винтом 1С. 30, Трезубец применяют для крепления длинных заготовок поджатием их центром задней бабки (рис. 30, б). Поджатие осуществляют вращением маховика задней бабки, который перемещает пиноль с центром при помощи винтовой передачи. Закрепленные в патроне и трезубце заготовки точат путем перемещения стамески вдоль оси вращения заготовки. Такое точение называют продольным. Если необходимо точить заготовку небольшой длины и большого диаметра, например для изготовления тарелок, шкатулок, дисков, то ее крепят шурупами к планшайбе (рис. 31, а). (Планшайба в переводе с немецкого означает «плоский диск».) Под шурупы на заготовке вначале по планшайбе размечают, а затем прокалывают шилом или просверливают глухие (несквозные) отверстия глубиной, равной длине ввинчиваемой части шурупа. Для разметки положения шурупов заготовку прикладывают к планшайбе и через отверстия на ее обратной стороне очерчивают места расположения шурупов на заготовке (рис. 31, а). Шурупы не должны входить в обрабатываемую часть заготовки, для чего на заготовке очерчивают, а затем стамеской надрезают линию глубины расположения шурупов (рис. 31, б).

Плоские заготовки на планшайбе обрабатывают перемещением стамески перпендикулярно оси вращения заготовки. Такое точение называют поперечным (торцовым, лобовым), так как заготовку обрабатывают с торца.

Детали конической формы точат при одновременном перемещении стамески вдоль и перпендикулярно оси вращения заготовки. Такое точение называют продольно-поперечным.

Рис. 31. Крепление (а) и точение (б) заготовки на планшайбе

Вращательное движение заготовки при точении называют главным движением резания, так как без него вообще невозможно точение. Поступательное движение стамески называют вспомогательным, то есть движением подачи. Главное движение резания на кинематических схемах обозначают VT, вспомогательное — Vs.

Вначале заготовку обтачивают на малой частоте вращения (п = 710 для ТД-120 и п = 770 для СТД-120М), пока не уменьшится ее биение. При небольшой частоте вращения шпинделя обрабатывают также заготовки большого диаметра.

Окончательно и начисто обработку заготовок проводят на большой частоте вращения (п = 1000 для ТД-120 и п = 1450 для СТД-120М). Необходимую частоту вращения шпинделя получают, устанавливая ремень ременной передачи на шкивы различных диаметров. На кинематической схеме токарного станка (рис. 27, б, с. 40) изображены электродвигатель М, клиноременная передача, ведущий шкив, насаженный на вал электродвигателя, и ведомый шкив, находящийся на шпинделе. Шпиндель приводится во вращение от электродвигателя через клиноременную передачу. Винтовой механизм задней бабки, изображенный на кинематической схеме, преобразует вращение ручки маховика в поступательное движение центра задней бабки.

Технология точения древесины на токарном станке

Процесс резания при точении на токарном станке заключается в снятии поверхностного слоя обрабатываемой заготовки в виде стружки. При этом заготовка вращается, а стамеска перемещается относительно заготовки (рис. 32).

Рис. 32. Точение на токарном станке

Подготовка заготовки для точения на токарном станке может включать: отрезку заготовки по длине с учетом припусков на торцах, осмотр ее внешнего состояния, разметку центров вращения заготовки, придание заготовке формы, близкой к цилиндрической. Если торец заготовки имеет форму квадрата, то для нахождения центров вращения на торцах проводят диагонали и на их пересечении шилом накалывают отверстия (рис. 33). Затем рубанком сострагивают ребра, придавая заготовке форму восьмигранника. После этого заготовку крепят на станке.

Рис. 33. Подготовка заготовки для точения: а— измерение; б— разметка окружности, касательных и ребер восьмигранника; в — размеченный торец

Для точения заготовок из древесины используют различные стамески (рис. 34) и другие режущие инструменты.

Желобчатые полукруглые выпуклые (рис. 34, а) и вогнутые (рис. 34, б) стамески, применяют для черновой обработки заготовок, а косые (рис. 34, в) — для чистовой, окончательной обработки поверхностей, а также для подрезания торцов и вытачивания конусов.

Режущая часть токарных резцов, называемая лезвием, имеет клиновидную форму и состоит из передней и задней поверхностей, образующих на пересечении режущую кромку. На рисунке 35 изображено лезвие плоской косой стамески.

Передней поверхностью лезвия называют ту поверхность, по которой сходит срезаемая стружка.

Задней называют поверхность, обращенную к обрабатываемой заготовке.

Угол между передней и задней поверхностями называют углом заострения лезвия (3 ((3 — «бета», буква греческого алфавита) (рис. 35).

Рис. 34. Стамески для токарных работ: а — желобчатая полукруглая выпуклая; б — желобчатая полукруглая вогнутая; в — плоская косая

Рис. 35. Лезвие плоской косой токарной стамески: / — передняя (задняя) поверхность; 2— носок; — режущая кромка; — пятка

Чем острее режущая кромка, тем легче и чище она обрабатывает поверхность. Тупая режущая кромка создает шероховатую и ворсистую обработанную поверхность.

Остроту режущей кромки можно проверить осмотром ее под лупой или микроскопом. Угол заострения лезвия измеряют угломером. Этот угол может изменяться от 20° при точении мягкой древесины и чистовой обработке до 40° при точении твердой древесины и черновой обработке. Переднюю и заднюю поверхности затачивают на наждачном круге, при этом плоскую стамеску перемещают вдоль оси вращения круга (рис. 36, о), а полукруглую стамеску поворачивают, как показано на рисунке 36, б.

Заточку стамесок выполняет только учитель! Затем лезвие правят, снимая заусенцы и затачивая его круговыми движениями на наждачном бруске (рис. 37, а), плотно (без зазора) прижимая переднюю или заднюю поверхность к плоскости бруска (рис. 37, б).

Аналогично доводят лезвие на мелкозернистом бруске (рис. 37, в), который называют оселком. По гладким передней и задней поверхностям разрезаемая древесина скользит легче, что уменьшает силу резания и улучшает качество обработки.

Косые стамески бывают с односторонней и двухсторонней заточкой. Они имеют срезанную под углом ф (ф — «фи», буква греческого алфавита) наклонную режущую кромку (рис. 34, б; 35).

Рис. 36. Заточка лезвия стамески на наждачном круге

Рис. 37. Правка и доводка лезвия стамески на наждачном бруске

Перед изготовлением детали выполняют наладку и настройку станка. Для этого подготавливают и надежно закрепляют обрабатываемую заготовку. Подручник настраивают и надежно крепят так, чтобы расстояние от него до обрабатываемой поверхности заготовки составляло 2. 3 мм. Для проверки зазора заготовку поворачивают вручную на 2-3 оборота.

После этого выбирают и устанавливают нужную частоту вращения шпинделя. Подбирают заранее и раскладывают необходимые режущие и измерительные инструменты. Если центр задней бабки в станке не вращается, то его смазывают машинным маслом (2-3 капли).

Перед точением надевают защитные очки, включают станок, берут стамеску в правую руку, устанавливают на подручник, не касаясь заготовки, и прижимают ее к подручнику левой рукой сверху, как это показано на рисунке 32, с. 45.

Вначале выполняют черновое (грубое) точение полукруглой стамеской. Медленно подводят лезвие к вращающейся заготовке и его серединой снимают стружку. Затем плавно перемещают стамеску влево или вправо, срезая слой древесины левой или правой частью закругленного лезвия. Для чистового точения заготовки оставляют припуск 3. 6 мм на обработку до нужного диаметра детали.

Чистовое точение выполняют косой стамеской. Стамеску опирают на подручник ребром со стороны тупого угла, как это показано на рисунке 38, а, б (б— вид сверху).

Нельзя допускать врезания острого угла стамески в заготовку! Это может привести к выбросу стамески и травматизму!

Чистовое точение косой стамеской учащимся запрещается!

Конусы точат с большего диаметра на меньший. Так лучше и чище подрезаются волокна древесины. Контроль размеров заготовки осуществляют штангенциркулем только после отключения станка и полной остановки шпинделя.

Прямолинейность поверхностей проверяют на просвет путем накладывания линейки на деталь (рис. 39).

Рис. 38. Приемы чистового точения б ^

Рис. 40. Шлифование цилиндрической детали колодкой

Рис. 39. Проверка прямолинейности цилиндрической поверхности линейкой

При необходимости деталь обрабатывают шлифовальной колодкой (рис. 40).

Хорошие результаты дает полирование сухой детали бруском из более твердой древесины. При этом на поверхности заготовки от нагревания расплавляется целлюлоза, входящая н состав древесины, которая обволакивает тонким слоем обработанную поверхность. Перегрев в зоне полирования дает декоративную отделку в виде подгоревшей древесины желтого, коричневого и черного цветов.

После остановки станка заготовку снимают, пилой с мелкими зубьями отрезают шейки и торцы и зачищают их напильником или шлифовальной шкуркой.

Хорошо поддаются обработке детали из сухой древесины березы, липы.

Плохо — из древесины хвойных пород и осины, особенно сырой.