- Содержание

- История [ править | править код ]

- Шкалы твёрдости по Роквеллу [ править | править код ]

- Формулы для определения твёрдости [ править | править код ]

- Методика проведения испытания промышленным твердомером Роквелла [ править | править код ]

- Факторы, влияющие на точность измерения [ править | править код ]

- Сравнение шкал твёрдости [ править | править код ]

- Оценка механических свойств по испытаниям на твёрдость [ править | править код ]

- Кто впервые предложил метод?

- В чем заключается сущность метода Роквелла?

- Какой индентор используют для определения твердости по Роквеллу?

- Как вычисляют твердость?

- Области применения по твердостям HRA, HRB и HRC?

- По какой формуле рассчитывается твердость алмазным наконечником?

- По какой формуле рассчитывается твердость закаленным стальным шаровым индентором?

- Минерал магматического происхождения

- Сравнение твердости по шкале Мооса

- Определение твердости металлов по Роквеллу

- Использование в промышленности

- Кристаллы для сверхточной резки

- Искусственные кристаллы сверхвысокой твердости

Ме́тод Рокве́лла — метод неразрушающей проверки твёрдости материалов. Основан на измерении глубины проникновения твёрдого наконечника индентора в исследуемый материал при приложении одинаковой для каждой шкалы твердости нагрузкой, в зависимости от шкалы обычно 60, 100 и 150 кгс.

В качестве инденторов в методе применяются прочные шарики и алмазные конусы с углом при вершине 120° со скруглённым острым концом.

Из-за своей простоты, скорости по сравнению с другими методами и воспроизводимости результатов он является одним из наиболее распространённых методов испытаний материалов на твёрдость.

Содержание

История [ править | править код ]

Измерение твёрдости по относительной глубине проникновения индентора было предложено в 1908 году венским профессором Людвигом (Ludwig) в книге «Die Kegelprobe» (дословно «испытание конусом») [1] .

Метод определения относительной глубины проникновения индентора, предложенный Хью и Стэнли Роквеллами, исключал ошибки, связанные с механическими несовершенствами измерительной системы, такими, как люфты и поверхностные дефекты и загрязнения испытуемых материалов и деталей.

Твердомер Роквелла, прибор для определения относительной глубины проникновения, был изобретён уроженцами штата Коннектикут Хью М. Роквеллом (1890—1957) и Стэнли П. Роквеллом (1886—1940). Потребность в этом устройстве была вызвана необходимостью оперативного определения результатов термообработки обойм стальных шарикоподшипников. Метод Бринелля, изобретённый в 1900 году в Швеции, был медленным, не применимым для закалённых сталей, и оставлял слишком большой отпечаток, чтобы считать этот метод методом неразрушающего контроля.

Патентную заявку на новое устройство они подали 15 июля 1914 года; после её рассмотрения был выдан патент № 1294171 от 11 февраля 1919 года [2] .

Во время изобретения Хью и Стэнли Роквеллы (они не были прямыми родственниками) работали в компании New Departure Manufacturing (Бристоль, Коннектикут). New Departure, бывшая крупным производителем шарикоподшипников, в 1916 году стала частью United Motors, а затем — корпорации General Motors.

После ухода из компании в Коннектикуте, Стэнли Роквелл переехал в Сиракьюс (штат Нью-Йорк) и 11 сентября 1919 года подал заявку на усовершенствование первоначального изобретения, которая была утверждена 18 ноября 1924 года. Новый прибор был также запатентован под № 1516207 [3] [4] . В 1921 году Роквелл переехал в Западный Хартфорд, в Коннектикуте, где сделал дополнительные усовершенствования [4] .

В 1920 году Стэнли Роквелл начал сотрудничество с производителем инструментов Чарльзом Вильсоном (Charles H. Wilson) из компании Wilson-Mauelen с целью коммерциализации изобретения и разработки стандартизированных испытательных машин [5] .

Около 1923 года Стэнли Роквелл основал фирму по термообработке Stanley P. Rockwell Company, которая существует до сих пор в Хартфорде, в Коннектикуте. Через несколько лет она, переименованная в Wilson Mechanical Instrument Company, сменила владельца. В 1993 году компанию приобрела корпорация Instron.

Шкалы твёрдости по Роквеллу [ править | править код ]

Стандартами нормировано 11 шкал определения твердости по методу Роквелла (A; B; C; D; E; F; G; H; K; N; T), эти шкалы различаются типом индентора, испытательной нагрузкой и константами в формуле для вычисления твёрдости по результатам измерения [6] .

Наиболее широко используются два-три индентора: сферический в виде шарика из карбида вольфрама или инструментальной закалённой стали диаметром 1/16 дюйма (1,5875 мм) или шарик диаметром 1/8 дюйма и конический алмазный наконечник с углом при скруглённой вершине 120°. Стандарты предусматривает в зависимости от шкалы 3 фиксированные нагрузки при вдавливании индентора — 60, 100 и 150 кгс.

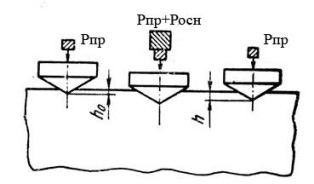

Численная величина твёрдости определяется по формуле, коэффициенты в которой зависят от шкалы. Для снижения ошибки измерения от состояния испытуемой поверхности принимается относительная разница в глубине проникновения индентора при приложении основной и предварительной (10 кгс) нагрузки (см. рисунок).

Для обозначения твёрдости, определённой по методу Роквелла, используется сокращение HR, с 3-й буквой, указывающая на шкалу, по которой проводились испытания (HRA, HRB, HRC и т. д. до HRT). Например, HRC 64.

| Шкала | Индентор | Нагрузка, кгс |

|---|---|---|

| А | Алмазный конус с углом 120° при вершине | 60 |

| В | Шарик диаметром 1/16 дюйма из карбида вольфрама (или закалённой стали) | 100 |

| С | Алмазный конус с углом 120° при вершине | 150 |

Формулы для определения твёрдости [ править | править код ]

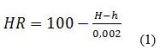

Чем твёрже материал, тем меньше будет глубина проникновения наконечника в него. Чтобы при большей твёрдости материала не получалось меньшее число твёрдости по Роквеллу, твёрдость определяют по формуле:

H R = N − H − h s <displaystyle HR=N-<frac >>

Таким образом, твердость по Роквеллу является безразмерной величиной.

| Шкала | Сокращённое обозначение | Испытательная нагрузка | Тип индентора | Область применения | N | s |

|---|---|---|---|---|---|---|

| A | HRA | 60 кгс | 120° алмазный сфероконический * | Карбид вольфрама | 100 | 0,002 мм |

| B | HRB | 100 кгс | Диаметр 1⁄16 дюйма (1,588 мм) стальной, сферический | Алюминиевые сплавы, бронза, мягкие стали | 130 | 0,002 мм |

| C | HRC | 150 кгс | 120° алмазный, сфероконический | Твёрдые стали с HRB > 100 | 100 | 0,002 мм |

| D | HRD | 100 кгс | 120° алмазный, сфероконический | 100 | 0,002 мм | |

| E | HRE | 100 кгс | Диаметр 1⁄8 дюйма (3,175 мм) стальной, сферический | 130 | 0,002 мм | |

| F | HRF | 60 кгс | Диаметр 1⁄16 дюйма (1,588 мм) стальной, сферический | 130 | 0,002 мм | |

| G | HRG | 150 кгс | Диаметр 1⁄16 дюйма (1,588 мм) стальной, сферический | 130 | 0,002 мм | |

| * Радиус сферического скругления вершины конуса 0,2 мм | ||||||

Методика проведения испытания промышленным твердомером Роквелла [ править | править код ]

- Выбрать подходящую для проверяемого материала шкалу (А, В или С).

- Установить соответствующий индентор и нагрузку.

- Перед тем, окончательным измерение надо сделать два пробных, неучитываемых отпечатка, чтобы проверить правильность установки индентора и стола.

- Установить эталонный блок на столик прибора.

- Приложить предварительную нагрузку в 10 кгс, обнулить шкалу.

- Приложить основную нагрузку и дождаться достижения максимального усилия.

- Снять нагрузку.

- Прочесть на циферблате по соответствующей шкале значение твёрдости (цифровой прибор показывает на экране значение твёрдости).

- Порядок действий при проверке твёрдости испытуемого образца такой же, как и на эталонном блоке. Допускается делать по одному измерению на образце при проверке массовой продукции.

Факторы, влияющие на точность измерения [ править | править код ]

- Важным фактором является толщина образца. Не допускается проверка образцов с толщиной менее десятикратной глубины проникновения наконечника.

- Ограничивается минимальное расстояние между отпечатками (3 диаметра между центрами ближайших отпечатков).

- Параллакс при считывании результатов с циферблата стрелочных приборов.

Сравнение шкал твёрдости [ править | править код ]

Простота метода Роквелла (главным образом, отсутствие необходимости измерять диаметр отпечатка) привела к его широкому применению в промышленности для проверки твёрдости. Также не требуется высокая чистота измеряемой поверхности (например, методы Бринелля и Виккерса включают замер отпечатка с помощью микроскопа и требуют полировки поверхности).

К недостатку метода Роквелла относится меньшая точность по сравнению с методами Бринелля и Виккерса.

Существует корреляция между значениями твёрдости, измеренной разными методами (например, см. рисунок — перевод единиц твёрдости HRB в твёрдость по методу Бринелля для алюминиевых сплавов). Зависимость носит нелинейный характер. Существуют нормативные документы, где приведено сравнение значений твёрдости, измеренной разными методами (например, ASTM E-140).

Оценка механических свойств по испытаниям на твёрдость [ править | править код ]

Связь между результатами проверки на твёрдость по Роквеллу и прочностными характеристиками материалов исследовались такими учёными-материаловедами, как Н. Н. Давиденков, М. П. Марковец и др.

Используются методы определения предела текучести по результатам проверки на твёрдость вдавливанием. Такая связь была найдена, например, для высокохромистых нержавеющих сталей после различных режимов термообработки. Среднее отклонение результатов методов для конического алмазного индентора составляло всего +0,9 %.

Были также проведены исследования по нахождению связи между значениями твёрдости и другими прочностными характеристиками, определяемыми при растяжении, такими, как предел прочности (временное сопротивление), относительное сужение и истинное сопротивление разрушению.

Кто впервые предложил метод?

Впервые метод предложили уроженцы штата Коннектикут Хью М. Роквелл и Стэнли П. Роквелл в 1990 году в Швеции.

В чем заключается сущность метода Роквелла?

Сущность метода определения твердости по Роквеллу заключается во внедрении индентора в испытуемый образец, c измерением глубины отпечатка во время испытания.

Сущность метода определения твердости по Роквеллу заключается во внедрении индентора в испытуемый образец, c измерением глубины отпечатка во время испытания.

- где:

- Рпр– предварительная нагрузка;

- Росн– основная нагрузка;

- h0 – глубина вдавливания индентора при предварительной нагрузки Рпр;

- h – глубина вдавливания индентора при основной нагрузки Росн;

Какой индентор используют для определения твердости по Роквеллу?

Для определения твердости используют твердосплавный шарик (диаметром 1,588 мм) или алмазный конус (120 градусов).

Как вычисляют твердость?

Твердость по Роквеллу (HR) вычисляют как разность между глубиной отпечатка при максимальных нагрузках и глубиной отпечатка при предварительной нагрузке.

Области применения по твердостям HRA, HRB и HRC?

Для измерения твердости по Роквеллу существуют 11 шкал, применяемых в зависимости от целевой задачи и отличающиеся друг от друга усилием и формой индентора. Наиболее распространенные шкалы – тип A, тип B и тип C.

| Тип шкалы | Вид индентора | Усилие, кгс | Обозначение твердости | Область применения | |

|---|---|---|---|---|---|

| Pпр | Pпр+Pосн | ||||

| A | Алмазный конус с углом при вершине 120° | 10 | 60 | HRA | Для особо твердых материалов: керамика, твердые и хрупкие материалы и покрытия, поверхности после химико-термической обработки |

| B | Стальной закаленный шарик диаметром 1,588 мм | 10 | 100 | HRB | Для относительно мягких материалов: пластичные материалов, тонкой фольги и покрытий |

| C | Алмазный конус с углом при вершине 120° | 10 | 150 | HRC | Твердые материалы после термической обработки |

По какой формуле рассчитывается твердость алмазным наконечником?

При определении твердости алмазным наконечником (120 градусов) по шкале A и C применяют формулу:

где H-h-разность глубин внедрения индентора (в мм) после снятия основной нагрузки и до ее приложения.

По какой формуле рассчитывается твердость закаленным стальным шаровым индентором?

При определении твердости закаленным стальным шаровым индентором (диаметром 1,588 мм) по шкале B:

Про твердость алмаза ходят легенды. Здесь с ним не может сравниться ни одно из природных веществ на Земле. Вопреки широко распространенному мнению, основная часть алмазов используется в промышленном, а не ювелирном производстве. Благодаря своей кристаллической решетке и прочности, камень востребован в горнодобывающей и тяжелой промышленности. Его используют при изготовлении инструментов, способных вгрызаться в коренную породу Земли и резать другие твердые вещества.

Минерал магматического происхождения

Алмаз — самый твердый из всех минералов природного происхождения. Его кристаллы представлены атомами углерода, из которого также состоят не имеющие высокой прочности графит и каменный уголь.

Согласно наиболее распространенной гипотезе, в древние времена на нашей молодой планете происходили тектонические процессы, в ходе которых разогретые до максимальных температур породы под высоким давлением выбрасывались за пределы мантии. Образовывались так называемые кимберлитовые трубки диаметром до одного километра, заполненные породой кимберлитом.

Чаще всего это вещество не доходило до поверхности, застывая на глубине от нескольких до сотен километров. Под действием высоких температур и давления находящийся в кимберлите углерод создавал кристаллическую решетку, превращаясь в самое твердое из всех вещество мира.

Когда кимберлитовая трубка доходила до поверхности Земли, вода и ветер разрушали ее породу. Более твердые кристаллы не разрушались и накапливались в естественных россыпях, откуда их добывали в глубокой древности.

Сравнение твердости по шкале Мооса

Твердость алмаза объясняется тем, что атомы углерода под действием сверхвысоких температур и давления занимают место в кубической решетке, создавая очень прочную химическую связь. В природных условиях кристалл может существовать неограниченно долго, а в природе материалов тверже его нет вообще.

В 1811 году немецкий минералог Фридрих Моос создал таблицу твердости минералов, в которой распределил известные и легко получаемые вещества на десять групп по уровню сопротивления оцарапыванию.

В этой таблице алмаз занял наивысшую десятую позицию, как вещество, способное при соприкосновении с другими материалами наносить на них царапины без ущерба для себя.

Испытываемый камень нужно было поцарапать эталоном из шкалы Мооса. Если на эталоне появилась царапина, то его твердость ниже образца, если нет, то наоборот.

Таблица твердости природных минералов по Моосу:

Определение прочности природных камней по шкале Мооса используется до сих пор, но появление искусственных сплавов сделало ее неудобным.

Определение твердости металлов по Роквеллу

В промышленности принято определять твердость металлов и их сплавов по Роквеллу.

В начале XX века дальние родственники Хью и Стенли Роквеллы предложили использовать для определения твердости металлов конусообразный кристалл алмаза. Его нужно было в течение нескольких секунд вдавливать в испытываемый сплав.

Изготовили специальный станок New Dearture Manufacturing, с помощью которого в течение короткого времени определяли прочность стальных сплавов, использовавшихся при производстве автомобилей компанией General Motors.

Станок напоминает обычную швейную машинку, только вместо иглы установлен алмазный конус.

Давление, оказываемое на испытываемый материал, должно быть постоянным и выдерживаться в течение 3-6 секунд. Для первоначального испытания используется нагрузка в 10 hrc (килограмм силы), после чего измеряется диаметр вмятины и сопоставляется со шкалой твердости по Роквеллу.

При повторном испытании нагрузку увеличивают до 100 или 150 кгс, после чего измеряют глубину вмятины, определяя твердость стального сплава по Роквеллу.

В зависимости от глубины следа шкала твердости по Роквеллу имеет 11 позиций, обозначаемых латинскими буквами A, B, C, D, E, F, G, H, K, N, T.

Использование в промышленности

Алмазы активно используются в горнодобывающей промышленности, где высоко ценится прочность этого твердого материала.

Изготовленные из алмазов наконечники позволяют бурить отверстия даже в породах, которые прочнее гранита и базальта. Алмазные резцы использовались для бурения нефтяных и газовых вышек, а также для геологоразведочных шурфов, позволяющих обнаруживать залежи других полезных ископаемых.

Ни один камень земной коры не может противостоять воздействию алмаза, и разрушается в результате длительного трения о его поверхность.

Еще одним удивительным свойством этого камня является то, что при соприкосновении с металлом на открытом воздухе на его поверхности образуется тонкая пленка адсорбированного газа, значительно снижающего трение. Это свойство применяется в машиностроении.

Алмазная смазка снижает коэффициент трения металлических частей друг о друга до показателя 0,1, значительно продлевая срок их службы. При этом сам камень практически не разрушается.

Кристаллы для сверхточной резки

Высочайшая твердость кристаллов позволяет использовать их и в других отраслях техники, включая сверхточное производство. Алмазные инструменты, включая ножи, сверла, резцы и точильные диски применяются для изготовления деталей малого размера, нанесения отметок и гравировок, а также в ювелирном производстве.

Ограненный бриллиант считается самым драгоценным камнем мира, имеющим природное происхождение. Мошенники периодически предпринимают попытки продавать изделия с фальшивыми кристаллами, изготовленными из стекла.

Определить подделку очень легко, поскольку алмаз легко царапает стекло, которое легко разрушается под действием высокого давления.

Именно это свойство используется при изготовлении алмазных инструментов для резки стекла.

Твердость алмазов широко востребована в ядерной промышленности и микроэлектронике, где из них изготавливают полупроводниковые приборы и сверхпроводники.

Искусственные кристаллы сверхвысокой твердости

Возможность создавать сверхвысокие давление и температуру позволили ученым разработать технологию искусственного выращивания алмазов.

Все природные минералы имеют в структуре пустоты, трещины и включения других химических элементов. Искусственные кристаллы таких дефектов не имеют, почему и обладают более высокой твердостью, а некоторые из них по своей прочности даже превосходят алмазы.

Большей твердостью, чем природные материалы обладают искусственно созданные в лабораторных условиях:

- субоксид бора (B6O);

- диборид рения (ReB2);

- борид магния-алюминия (AlMgB14);

- бор-углерод-кремний;

- карбид бора B4C (B12C3);

- нитрид углерода-бора;

- наноструктурированный кубонит;

- вюртцитный нитрид бора;

- лонсдейлит;

- фуллерит.

Если показатель твердости у природного алмаза составляет около 11 ГПа, то у приведенных выше веществ коэффициент колеблется от 45 до 310 ГПа.

В перспективе такие кристаллы заменят в промышленности природные кристаллы, но из-за своей дороговизны пока сделать это не способны. Поэтому природные и искусственные алмазы остаются самым востребованным материалом, из которого изготавливаются прочные и острые инструменты.

Кроме того, бриллианты остаются элитными и очень дорогими украшениями, подчеркивая женственность и красоту их владелиц, а также аристократизм и богатство владельцев.

Поставьте класс, если информация оказалась для вас интересна и полезна.

Поделитесь статьей с друзьями в социальных сетях.

А какими алмазными инструментами пользуетесь вы?