- Определение и характеристика

- Виды техпроцессов

- Этапы ТП

- Сущность технологического процесса

- Принцип укрупнения операций

- Принцип расчленения операций

- Обработка дерева и металла

- Средства выполнения технологических процессов

- Главная > Документ

- 005 Заготовительная

- 010 Токарная

- 015 Токарная

- 020. Фрезерная

- 005 Заготовительная

- Снять заусенцы, притупить острые кромки.

- 020 Внутришлифовальная

- 025 Фрезерная

- 030 Слесарная

- 040 Консервация

- Анализ рабочего чертежа детали. Условий производства

- 2. Программа выпуска, установление типа производства

- 3. Выбор вида заготовки. Назначение припусков

Первые достоверно известные технологические процессы были разработаны в древнем Шумере — на глиняной табличке клинописью был описан по операциям порядок приготовления пива. С тех пор способы описания технологий производства продуктов питания, инструментов, домашней утвари, оружия и украшений — всего, что изготавливало человечество, многократно усложнились и усовершенствовались. Современный технологический процесс может состоять из десятков, сотен и даже тысяч отдельных операций, он может быть многовариантным и ветвиться в зависимости от различных условий. Выбор той или иной технологии- это непросто выбор тех или иных станков, инструмента и оснастки. Нужно также обеспечить соответствие требованиям технических условий, плановых и финансовых показателей.

Определение и характеристика

ГОСТ дает научно строгое, но сформулированное слишком сухим и наукообразным языком определение технологического процесса. Если же говорить о понятии технологического процесса более понятным языком, то технологический процесс — это совокупность выстроенных в определенном порядке операций. Он направлен на превращение сырья и заготовок в конечные изделия. Для этого с ними совершают определенные действия, обычно выполняемые механизмами. Технологический процесс не существует сам по себе, а является важнейшей частью более общего производственного процесса, включающего в себя в общем случае также процессы контрактации, закупки и логистики, продажи, управления финансами, административного управления и контроля качества.

Схема технологического процесса

Технологи на предприятии занимают весьма важное положение. Они являются своего рода посредниками между конструкторами, создающими идею изделия и выпускающими его чертежи, и производством, которому предстоит воплощать эти идеи и чертежи в металл, дерево, пластмассу и другие материалы. При разработке техпроцесса технологи работают в тесном контакте не только с конструкторами и производством, но и с логистикой, закупками, финансами и службой контроля качества. Именно техпроцесс и является той точкой, в которой сходятся требования всех этих подразделений и находится баланс между ними.

Описание технологического процесса должно содержаться в таких документах, как:

- Маршрутная карта — описание высокого уровня, в нем перечислены маршруты перемещения детали или заготовки от одного рабочего места к другому или между цехами.

- Операционная карта – описание среднего уровня, более подробное, в нем перечислены все операционные переходы, операции установки-съемки, используемые инструменты.

- Технологическая карта — документ самого низкого уровня, содержит самое подробное описание процессов обработки материалов, заготовок, узлов и сборок, параметры этих процессов, рабочие чертежи и используемая оснастка .

Технологическая карта даже для простого на первый взгляд изделия может представлять собой довольно толстый том.

Для сравнения и измерения технологических процессов серийного производства применяются следующие характеристики:

- Цикл технологической операции — длительность (измеряется в секундах, часах, днях, месяцах) операции, повторяющейся с определенной периодичностью. Отсчитывается от момента начала операции до момента ее окончания. Длительность цикла не зависит от числа заготовок или деталей, обрабатываемых одномоментно.

- Такт выпуска изделия – промежуток времени, через который выпускается это изделие. Рассчитывается как отношение времени, за которое выпускается определенное количество изделий, к этому количеству. Так, если за 20 минут было выпущено 4 изделия, то такт выпуска будет равен 20/4=5 минут/штуку .

- Ритм выпуска – величина, обратная такту, определяется как число изделий, выпускаемых в единицу времени (секунду, час, месяц и т.п.).

В дискретном производстве такие характеристики технологических процессов не находят применения ввиду малой повторяемости изделий и больших сроков их выпуска.

Производственная программа — представляет собой список названий и учетных номеров выпускаемых изделий, причем для каждой позиции приводится объемы и сроки выпуска.

Производственная программа предприятия складывается из производственных программ его цехов и участков. Она содержит:

- Перечень выпускаемых изделий с детализацией типов, размеров, количества.

- Календарные планы выпуска с привязкой к каждой контрольной дате определенного объема выпускаемых изделий.

- Количество запасных частей к каждой позиции в рамках процесса поддержки жизненного цикла изделий.

- Подробную конструкторско-технологическую документацию, трехмерные модели, чертежи, деталировки и спецификации.

- Техусловия на производство и методики управления качеством, включая программы и методики испытаний и измерений.

Производственная программа является разделом общего бизнес-плана предприятия на каждый период планирования.

Виды техпроцессов

Классификация техпроцессов проводится по нескольким параметрам.

По критерию частоты повторения при производстве изделий технологические процессы подразделяют на:

- единичный технологический процесс, создается для производства уникальной по конструктивным и технологическим параметрам детали или изделия;

- типовой техпроцесс, создается для некоторого количества однотипных изделий, схожих по своим конструктивным и технологическим характеристикам. Единичный техпроцесс, в свою очередь, может состоять из набора типовых техпроцессов. Чем больше типовых техпроцессов применяется на предприятии, тем меньше затраты на подготовку производства и тем выше экономическая эффективность предприятия;

- групповой техпроцесс подготавливается для деталей, различных конструктивно, но сходных технологически.

Пример типового технологического процесса

По критерию новизны и инновационности различают такие виды технологических процессов, как:

- Типичные. Основные технологические процессы используют традиционные, проверенные конструкции, технологии и операции обработки материалов, инструмента и оснастки.

- Перспективные. Такие процессы используют самые передовые технологии, материалы, инструменты, характерные для предприятий — лидеров отрасли.

По критерию степени детализации различают следующие виды технологических процессов:

- Маршрутный техпроцесс исполняется в виде маршрутной карты, содержащей информацию верхнего уровня: перечень операций, их последовательность, класс или группа используемого оборудования, технологическая оснастка и общая норма времени.

- Пооперационный техпроцесс содержит детализированную последовательность обработки вплоть до уровня переходов, режимов и их параметров. Исполняется в виде операционной карты.

Пример маршрутной карты

Пооперационный техпроцесс был разработан во время Второй Мировой войны в США в условиях нехватки квалифицированной рабочей силы. Детальные и подробные описания каждой стадии технологического процесса позволили привлечь к работе людей, не имевших производственного опыта и в срок выполнить большие военные заказы. В условиях мирного времени и наличия, хорошо обученного и достаточно опытного производственного персонала использование такого вида технологического процесса ведет к непроизводительным расходам. Иногда возникает ситуация, в которой технологи старательно издают толстые тома операционных карт, служба технической документации тиражирует их в положенном числе экземпляров, а производство не открывает эти талмуды. В цеху рабочие и мастера за многие годы работы накопили достаточный опыт и приобрели достаточно высокую квалификацию для того, чтобы самостоятельно выполнить последовательность операций и выбрать режимы работы оборудования. Таким предприятиям имеет смысл подумать об отказе от операционных карт и замене их маршрутными.

Существуют и другие классификации видов технологических процессов.

Этапы ТП

В ходе конструкторско-технологической подготовки производства различают такие этапы написания технологического процесса, как:

- Сбор, обработка и изучение исходных данных.

- Определение основных технологических решений.

- Подготовка технико-экономического обоснования (или обоснования целесообразности).

- Документирование техпроцесса.

Этапы технологического процесса

Трудно с первого раза найти технологические решения, обеспечивающие и плановые сроки, и необходимое качество, и плановую себестоимость изделия. Поэтому процесс разработки технологии – это процесс многовариантный и итеративный.

Если результаты экономических расчетов неудовлетворительны, то технологи повторяют основные этапы разработки технологического процесса до тех пор, пока не достигнут требуемых планом параметров.

Сущность технологического процесса

Процессом называют изменение состояния объекта под воздействием внутренних или внешних по отношению к объекту условий.

Внешними факторами будут механические, химические, температурные, радиационные воздействия, внутренними — способность материала, детали, изделия сопротивляться эти воздействиям и сохранять свою исходную форму и фазовое состояние.

В ходе разработки техпроцесса технолог подбирает те внешние факторы, под воздействием которых материал заготовки или сырья изменит свою форму, размеры или свойства таким образом, чтобы удовлетворять :

- техническим спецификациям на конечное изделие;

- плановым показателям по срокам и объемам выпуска изделий;

- финансово-экономическим показателям, заложенным в бизнес-план предприятия.

За долгое время были выработаны основные принципы построения технологических процессов.

Принцип укрупнения операций

В этом случае в рамках одной операции собирается большее число переходов. С практической точки зрения такой поход позволяет улучшить точность взаимного расположения осей и обрабатываемых поверхностей. Такой эффект достигается за счет выполнения всех объединяемых в операцию переходов за одну остановку на станок или многокоординатный обрабатывающий центр.

Подход также упрощает внутреннюю логистику и снижает внутрицеховые расходы за счет снижения числа установок и наладок режимов работы оборудования.

Особенно важно это для крупногабаритных и сложных деталей, установка которых отнимает много времени.

Принцип применяется при работе на револьверных и многорезцовых токарных станках, многокоординатных обрабатывающих центрах.

Принцип расчленения операций

Операция разбивается на ряд простейших переходов, наладка режимов работы обрабатывающего оборудования выполняется единожды, для первой детали серии, далее оставшиеся детали проходят обработку на тех же режимах.

Такой подход эффективен при больших размерах серий и относительно несложной пространственной конфигурации изделий.

Принцип дает существенный эффект снижения относительной трудоемкости за счет улучшенной организации рабочих мест, совершенствования у рабочих навыка однообразных движений по постановке-снятию заготовок, манипуляций с инструментом и оборудованием.

Абсолютное число установок при этом растет, но сокращается время на настройку режимов оборудования, за счет чего и достигается положительный результат.

Чтобы получить этот положительный эффект, технологу придется позаботиться о применении специализированной оснастки и приспособлений, позволяющих быстро и, главное, точно устанавливать и снимать заготовку. Размер серии также должен быть значительным.

Обработка дерева и металла

На практике одну и ту же деталь, одного и того же размера и веса, из одного и того же материала можно изготовить разными, иногда сильно отличающимися друг от друга методами.

На этапе конструкторско-технологической подготовки производства конструкторы и технологи совместно прорабатывают несколько вариантов описания технологического процесса, изготовления и последовательности обработки изделия. Эти варианты сравниваются по ключевым показателям, насколько полно они удовлетворяют:

- техническим условиям на конечный продукт ;

- требованиям производственного плана, срокам и объемам отгрузки;

- финансово-экономическим показателям, заложенным в бизнес-план предприятия.

На следующем этапе проводится сравнение этих вариантов, из них выбирается оптимальный. Большое влияние на выбор варианта оказывает тип производства.

В случае единичного, или дискретного производства вероятность повторения выпуска одной и той же детали невелика. В этом случае выбирается вариант с минимальными издержками на разработку и создание специальной оснастки, инструмента и приспособлений, с максимальным задействованием универсальных станков и настраиваемой оснастки. Однако исключительные требования к точности соблюдения размеров или к условиям эксплуатации, таким, как радиация ил высоко агрессивные среды, могут вынудить применять и специально изготовленную оснастку, и уникальные инструменты.

При серийном же выпуске процесс производства разбивается на выпуск повторяющихся партий изделий. Технологический процесс оптимизируют с учетом существующего на предприятии оборудования, станком и обрабатывающих центров. Оборудование при этом снабжают специально разработанной оснасткой и приспособлениями, позволяющими сократить непроизводительные потери времени хотя бы на несколько секунд. В масштабе всей партии эти секунды сложатся вместе и дадут достаточный экономический эффект. Станки и обрабатывающие центры подвергают специализации, за станком закрепляют определенные группы операций.

При массовом производстве размеры серий весьма высоки, а выпускаемые детали достаточно долгий срок не подвергаются конструктивным изменениям. Специализация оборудования заходит еще дальше. В этом случае технологически и экономически оправдано закрепление за каждым станком одной и той же операции на все время выпуска серии, а также изготовление спецоснастки и применение отдельного режущего инструмента и средств измерений и контроля.

Оборудование в этом случае физически перемещают в цеху, располагая его в порядке следования операций в технологическом процессе

Средства выполнения технологических процессов

Технологический процесс существует сначала в головах технологов, далее он фиксируется на бумаге, а на современных предприятиях — в базе данных программ, обеспечивающих процесс управления жизненным циклом изделия (PLM). Переход на автоматизированные средства хранения, написания, тиражирования и проверки актуальности технологических процессов- это не вопрос времени, в вопрос выживания предприятия в конкурентной борьбе. При этом предприятиям приходится преодолевать сильное сопротивление высококвалифицированных технологов строй школы, привыкших за долгие годы писать техпроцессы от руки, а потом отдавать их на перепечатку.

Программа управления технологическим процессом

Современные программные средства позволяют автоматически проверять упомянутые в техпроцессе инструмент, материалы и оснастку на применимость и актуальность, повторно использовать ранее написанные техпроцессы целиком или частично. Они повышают производительность труда технолога и существенно снижают риск человеческой ошибки при написании техпроцесса.

Для того чтобы из идей и расчетов технологический процесс превратился в реальность, необходимы физические средства его выполнения.

Технологическое оборудование предназначено для установки, закрепления, ориентации в пространстве и подачи в зону обработки сырья, заготовок, деталей, узлов и сборок.

В зависимости от отрасли производства сюда входят станки, обрабатывающие центры, реакторы, плавильные печи, кузнечные прессы, установки и целые комплексы.

Оборудование обладает длительным сроком использования и может изменять свои функции в зависимости от использования той или иной технологической оснастки.

Технологическая оснастка включает в себя инструмент, литейные формы, штампы, приспособления для установки и снятия детали, для облегчения доступа рабочих к зоне выполнения операций. Оснастка дополняет основное оборудование, расширяя его функциональность. Она имеет более короткий срок использования и иногда специально изготавливается для конкретной партии изделий или даже для одного уникального изделия. При разработке технологии следует шире применять универсальную оснастку, применимую для нескольких типоразмеров изделия. Особенно это важно на дискретных производствах, где стоимость оснастки не распределяется на всю серию, а целиком ложится на себестоимость одного изделия.

Инструмент предназначен для оказания непосредственного физического воздействия на материал заготовки с целью доведения ее формы размеров, физических, химических и других параметров до заданных в технических условиях.

Технолог при выборе инструмента должен принимать во внимание не только цену его покупки, но и ресурс и универсальность. Часто бывает, что более дорогой инструмент позволяет без его замены выпустить в несколько раз больше продукции, чем дешевый аналог. Кроме того, современный универсальный и высокоскоростной инструмент позволит также сократить время машинной обработки, что также прямо ведет к снижению себестоимости. С каждым годом технологи приобретают все больше экономических знаний и навыков, и написание техпроцесса из дела чисто технологического превращается в серьезный инструмент повышения конкурентоспособности предприятия.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Главная > Документ

| Информация о документе | |

| Дата добавления: | |

| Размер: | |

| Доступные форматы для скачивания: |

3.12.2. Технологический процесс изготовления детали «Стойка»

Рис. 3.22. Стойка

Рис. 3.22. Стойка

Выполним анализ технологичности детали «Стойка» (рис. 3.22). Деталь имеет цилиндрическую форму, поэтому первые операции будут токарные. Все размеры име-ют невысокую точ-ность, поэтому обору-дование может быть класса точности «Н» (нормальной точно-сти). Отверстие под резьбу будет выпол-няться на токарном станке, так как распо-ложено по центру. По-верхность Ø18 –0,3 и от-верстие под резьбу будет обработано за одну установку, поэтому будет иметь минимальную погрешность соосности. Резьбу лучше нарезать на слесарной операции, так как резьба нарезается в глухом отверстии. В связи с тем, что будет применен комплект ручных метчиков, шероховатость резьбы станет меньше. При фрезеровании лысок деталь лучше установить в трехкулачковом патро-

не – этим обеспечится лучшее центрирование оси заготовки. Лишение 4-х степеней свободы по наружному диаметру на фрезерной операции позволит иметь минимальную погрешность параллельности плоскости лысок к оси (наружному цилиндру) детали (табл. 3.27).

Маршрутный техпроцесс изготовления стойки

005 Заготовительная

Отрезать заготовку в размеры по ВКРМЗ (на несколько деталей)

010 Токарная

А. Установить заготовку в трехкулачковый патрон. База: наружный диаметр и торец.

Подрезать торец, сняв припуск 0,5 мм.

Точить поверхность Ø18 -0,3 на длину 53,5 -0,3 мм.

Снять фаску 1х45°.

Сверлить отверстие Ø6,7 мм на глубину 18 max.

Зенковать фаску в отверстии 1х45°.

6.Отрезать деталь, выдерживая размер 50,5 -0,3 мм.

015 Токарная

А. Установить заготовку в трехкулачковый патрон. База: наружный диаметр и левый торец.

Подрезать торец в размер 50 -0,3 мм.

Снять фаску 1х45°.

3. Притупить острые кромки.

Продолжение табл. 3.27

020. Фрезерная

А. Установить заготовку в трехкулачковый патрон. База: наружный диаметр и торец.

Фрезеровать 2 лыски, выдерживая размеры 12 –0,2 мм и 14±0,2 мм.

1. Снять заусенцы, притупить острые кромки.

2. Нарезать резьбу М8.

3. Зачистить вход резьбы.

1. Промыть детали по типовому техпроцессу.

1. Консервировать детали по типовому техпроцессу.

Рис. 3.23. Эскиз болта

Рис. 3.23. Эскиз болта

3.12.3. Технологич еский процесс изготовления детали «Болт»

Для изготовления болта (рис. 3.23) может быть пред-ложено несколько вариантов маршрутов обработки.

Вариант № 1. В качестве за-готовки выбран холоднотяну-тый шестигранный пруток размера S. Основная обработ-ка по этому техпроцессу (рис. 3.24, а) может произво-диться как на токарном станке, так и на токарно-револьверном автомате. Заготовку необходимо зажимать в шестигранной цанге. Этим исключается смещение оси головки болта относительно его тела. Пруток подается до упора и подрезается торец в размер t. Затем заготовка обтачивается с получением всех операционных размеров. Оставлен припуск для подрезки торца головки (размер H2). Базирование предопределяет параллельность оси получаемого цилиндра оси заготовки (оси головки болта).

Рис. 3.24. Последовательность обработки болта (вариант №1)

Рис. 3.24. Последовательность обработки болта (вариант №1)

На следующей операции (рис. 3.24, б) производится подрезка торца в размер H.

По предложенному тех-процессу обрабатываются крепежные болты широкого применения, у которых нет жестких требований к необрабатываемому шестиграннику головки болта (радиус скругления граней, шероховатость поверхности, незначительные повреждения поверх-ности). Если требования к головке болта повышенные, то применяется другой техпроцесс.

Рис. 3.25. Техпроцесс изготовления болта (вариант № 2)

Рис. 3.25. Техпроцесс изготовления болта (вариант № 2)

Вариант № 2. По этому техпроцессу (рис. 3.25) в качестве заготовки выбран пруток цилиндрического сечения. Если пруток холоднотянутый, то можно применить для изготовления детали и токарно-револьверный автомат, и токарный станок с ЧПУ с цанговыми зажимами (более точное центрирование заготовки). Если пруток горячекатаный (более дешевый, но менее точный, и поэтому в за-жимную цангу его не уста-новить), то обработку целесообразнее вести на токарном станке с ручным управлением. Закрепление заготовки будет производиться в трехкулачко-вом патроне.

На первой операции, то-карной, подрезается торец в размер t, затем, используя под-резанный торец в качестве базы, получают все опера-ционные размеры (рис. 3.25, а). На второй операции, то-карной, подрезается торец го-ловки и протачивается фаска (рис. 3.25, б). На третьей опе-рации, фрезерной, фрезеруется шестигранник в размер s (рис. 3.25 в). В связи с тем, что заготовка лишается по цилиндру 4-х степеней свободы, смещение оси головки относительно оси цилиндра будет минимальным. Данный технологический процесс применяется для изготовления болтов специального назначения (для приборостроения, авиации, космических аппаратов). Для последующего снятия заусенцев после фрезерования необходима слесарная операция.

3.12.4. Технологический процесс изготовления детали «Втулка»

Рис. 3.26. Втулка

Рис. 3.26. Втулка

Из анализа технологичности детали «Втулка» (рис. 3.26) следует: деталь простой цилиндрической формы и может быть обработана на универсальном оборудовании (токарном станке); поверхность с малой шероховатостью не имеет уступов, поэтому может быть обработана на внутришлифовальном станке; обработка пазов может быть выполнена на фрезерном станке; для фрезерования пазов под углом 90° необходимо применить поворотное приспособление с трехкулачковым патроном. При фрезеровании пазов заготовку лучше бы закрепить по наружному диаметру для большей жесткости. Но в чертеже стоит размер 12±0,1 от внутреннего диаметра. Для совмещения конструкторской базы с технологической (для минимизации погрешности установки) заготовку на фрезерной операции необходимо установить на оправку. Оправка будет установлена в трехкулачковом патроне поворотного приспособления.

Описание технологического процесса изготовления втулки представлено в таблице 3.28.

Технологический процесс изготовления детали «Втулка»

005 Заготовительная

А. Установить заготовку в призмы.

База: наружный диаметр и торец.

Отрезать заготовку, выдерживая размер 135,5 –1 мм

Рисунок 16

Рисунок 16

А. Установить заготовку в трехкулачковый патрон. База: наружный диаметр и торец.

1. Подрезать торец в размер 133 –0,3 мм.

2. Сверлить отверстие Ø38 мм.

4. Снять фаску 3,5х45° мм (в чертеже 3х45°).

Рисунок 17

Рисунок 17

Б. Переустановить заготовку в трехкулачковом патроне.

База: наружный диаметр и торец.

Подрезать торец в размер 133 –0,3 мм.

6. Снять фаску 3,5х45° мм (в чертеже 3х45°).

Продолжение табл. 3.28

А. Установить заготовку на оправку.

База: внутренний диаметр и торец.

Точить наружный диаметр в размер Ø 86 –0,3 мм.

Снять заусенцы, притупить острые кромки.

020 Внутришлифовальная

А. Установить заготовку в трехкулачковый патрон.

База: наружный диаметр и торец.

Шлифовать внутренний диаметр в размер Ø44 +0,1 мм.

025 Фрезерная

А. Установить заготовку в шпинделе поворотного приспособления на оправке.

База: внутренний диаметр и торец.

Фрезеровать 4 шлица в размеры по чертежу.

030 Слесарная

1. Снять заусенцы, притупить острые кромки.

1. Промыть детали по типовому техпроцессу.

040 Консервация

1.Консервировать детали по типовому техпроцессу.

3.12.5. Технология изготовления конической втулки

Рис. 3.27. Втулка коническая

Рис. 3.27. Втулка коническая

Рис. 3.26. Втулка коническая

Рис. 3.26. Втулка коническая

Коническая втулка (рис. 3.27) является корпусом для изолятора. Внутренняя полость втулки заполняется стеклом, поэтому в качестве материала втулки выбран сплав 29НК, имеющий одинаковый со стеклом коэффициент линейного расширения. Однако этот материал обладает повышенной прочностью и пластичностью, что затрудняет в отдельных случаях обработку резанием. Втулка обрабатывалась на токарном станке повышенной точности.

Рис. 3.28. Заусенцы на втулке

Рис. 3.28. Заусенцы на втулке

В связи с увеличением программы выпуска обработку данной детали начали изготавливать на автомате фасонно-продольного точения. Обработка поверхностей производилась в следующей последовательности. После подрезки торца прутка сверлилось отверстие, которое потом рассверливалось коническим сверлом до необходимого размера. Затем производилась обточка наружного диаметра и отрезка готовой детали от прутка.

После рассверливания и отрезки, из-за высокой пластичности материала на втулке оставались трудноотделяемые заусенцы (рис. 3.28).

Рис. 3.29. Шлифовальные круги

Рис. 3.29. Шлифовальные круги

Было предпринято несколько вариантов удаления этих заусенцев. Вначале рассматривался вариант удаления заусенцев обработкой резанием. Однако тонкостенную втулку было трудно зажимать, так как даже при малой силе зажима сила резания превосходила силу зажима и деталь не фиксировалась, при увеличении силы зажима деталь деформировалась. По второму варианту втулка удерживалась силой трения в приспособлении, а в качестве режущего инструмента применялись нестандартные шлифовальные круги (рис. 3.29), изготовленные методом напыления алмазного порошка на державку, имеющую специальную форму. Но и этот инструмент оказался неэффективным из-за высокой пластичности и прочности материала втулки. Инструмент или моментально засаливался, или сцепление алмазного порошка с державкой оказывалось недостаточно прочным.

Рис. 3.31. Форма краев втулки

Рис. 3.30. Электроалмазное шлифование

Рис. 3.30. Электроалмазное шлифование

Другие способы удаления заусенцев резанием оказались также неэффективными. При анализе электроэрозионных способов обработки было выяснено, что их производительность была довольно низкой, поэтому стоимость изготовления втулок могла резко возрасти. Выход был найден в электроалмазном шлифовании, причем просто решался и вопрос закрепления втулок (рис. 3.30). Втулки устанавливались на магнитном столе станка для электроалмазного шлифования, засыпались магнитным порош-ком и притягивались к столу. Сверху порошка заливался электролит. Крупные заусенцы удалялись шлифовальным кругом, а более мелкие – эрозией в электрическом поле между шлифовальным кругом и электролитом. После полного удаления заусенцев с одной стороны, втулки переустанавливались меньшим диаметром вниз. Затем засыпался магнитный порошок, заливался электролит и втулки обрабатыва-лись с другой стороны. Одним из достоинств данного вида обработки явилось то, что края втулки после электроалмазного шлифования имеют скругленную форму, что трудно выпол-нимо при обработке резанием (рис. 3.31). Шеро-ховатость обработки стала значительно ниже, чем при обработке на автомате фасонно-продольного точения.

3.12.6. Технология изготовления детали «Рычаг» [38]

Деталь «Рычаг» (рис. 3.32) используется в транспортных машинах, изготавливается из стали 40Х. Заготовкой является штамповка, полученная на паровоздушном молоте в горячем состоянии. На механо-

обработку заготовка поступает в нормализованном состоянии.

Рис. 3.32. Рычаг

Рис. 3.32. Рычаг

Обработке подлежат торцы большой и малой головок (поверхности 1, 2, 3, 5) и конические отверстия в этих головках (табл. 3.29).

Технологический процесс изготовления детали «Рычаг»

По программе раздела: "Обработка материалов резанием, должен быть разработан процесс:

• по виду – единичный, т.е. технологический процесс, относящийся к изделиям одного наименования, типоразмера и исполнения независимо от типа производства;

• по степени детализации содержания – маршрутно-операционный.

Разработка технологического процесса изготовления детали включает в себя:

Анализ рабочего чертежа детали, условий производства.

Определение программы выпуска, установление типа производства.

Выбор вида заготовки. Назначение припусков.

Установление плана и методов механической обработки.

Разработку операций (выбор станочного оборудования, приспособлений, режущего и измерительного инструмента, назначение режима резания для каждого перехода, определение нормы времени).

Оформление документации технологического процесса.

Анализ рабочего чертежа детали. Условий производства

Основными исходными материалами для разработки технологического процесса изготовления детали являются рабочий чертеж самой детали, производственная программа ее выпуска и сведения о наличном оборудовании в мастерской предприятия или цехах ремонтного завода.

Рабочий чертеж детали должен содержать полные данные о материале и термообработке, шероховатости поверхностей и все необходимые размеры.

При анализе рабочего чертежа детали, прежде всего, нужно установить наиболее точные поверхности и размеры, обеспечение заданной точности которых представляет наибольшую сложность и важность. Решающее влияние на перечень и последовательность операций может оказать твердость детали, указанная на чертеже. При сравнительно невысокой твердости (НВ ≤ 350) требуемую по чертежу точность и шероховатость в большинстве случаев можно обеспечить обработкой резцом, фрезой, протяжкой и разверткой, т.е. лезвийными инструментами. При большей твердости рабочих поверхностей (НВ ≥ 350, HRC ≥ 35) токарные, фрезерные или другие операции проводятся до окончательной термообработки (закалки с отпуском), после чего требуются отделочные операции: шлифование, полирование, доводка, и др.

2. Программа выпуска, установление типа производства

Рациональный технологический процесс изготовления детали невозможно разработать без предварительного уяснения программы выпуска, которая определяет тип проектируемого производства (индивидуальное, серийное).

Программа выпуска (перечень и количество деталей на планируемый период времени) определяется по объёму выпуска, который приводится в задании или задаётся преподавателем.

3. Выбор вида заготовки. Назначение припусков

Важным вопросом при проектировании процесса изготовления детали является выбор наиболее рациональной заготовки. От данного выбора, т.е. установления метода получения заготовки, ее формы, величины припусков, напусков и др. зависят объем последующей механической обработки и стоимость изготовления детали в целом.

При разработке чертежа заготовки важно правильно назначить общий припуск на обработку, который представляет собой сумму всех операционных припусков. Припуск, с одной стороны, должен быть достаточным, чтобы обеспечить получение детали с заданными размерами и качеством поверхности, а с другой – должен быть минимальным в целях экономии материала и уменьшения объема механической обработки.

Величина припуска зависит от толщины дефектного слоя заготовки (окалины, обезуглероженного слоя у поковок и штамповок, "корки" у отливок), от погрешностей формы и размеров заготовки, от способа установки детали при обработке и размеров обрабатываемых поверхностей.

Подробные рекомендации по выбору заготовок и назначению общих и операционных пропусков изложены в специальной литературе [4,13].

При изготовлении деталей из круглого проката, диаметр которого превышает диаметр отверстия шпинделя станка, заготовки для деталей предварительно отрезаются на отрезных станках: дисковых, ножовочных, гильотинных и др. При этом, назначая длину заготовки, следует стремиться исключить отходы (обычно это части заготовки, служащие для закрепления в патроне), что достигается обработкой с разных установок, на центрах, применением специальных оправок и др. В этом случае длина заготовки ненамного превышает длину детали, причем нередко – лишь на величину припусков на подрезание торцов: по 1 . 3 мм на сторону.

При диаметре прутка, меньшем диаметра отверстия шпинделя, детали изготавливаются непосредственно из прутка (заготовительной операции, как и заготовки, как таковой, нет), наибольшая длина которого определяется длиной шпинделя, патрона и допускаемыми величинами выступающих концов прутка.

Рассмотрим определение общего припуска на ступенчатые валы диаметром 35 … 55 мм по упрощенной методике. Для получения достаточно точных валов (6 … 7 квалитет) с высоким классом шероховатости (Ra 0,63 … 1,25) необходимо кроме чернового и чистового точения и шлифование. По справочным данным припуск на шлифование составляет 0,3 … 0,6 мм на диаметр, на чистовое точение – 0,5 … 2 мм и на черновое точение 2 и более миллиметров в зависимости от диаметром вала. Определим минимальный припуск δмин = 0,3 + 0,5 + 2 = 2,8 мм и округляем до 3 мм, максимальный – δмакс = 0,6 + 2 + 2 = 4,6 мм и округляем до 5 мм для выбора диаметра заготовки из круглого проката. Для валов большего диаметра черновой припуск необходимо увеличивать пропорционально размеру вала.

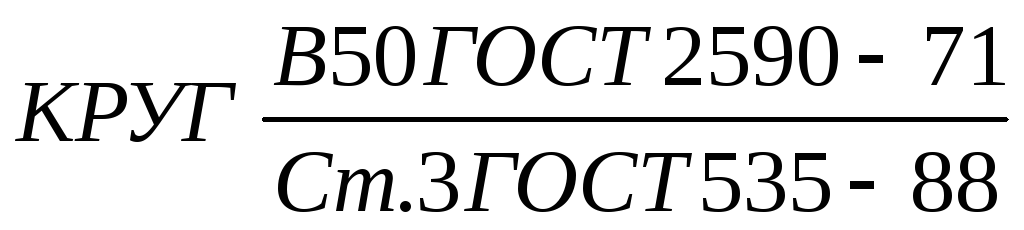

Пример записи прокатного профиля в рабочих чертежах, технической документации:

Читается: сталь горячекатаная круглая марки Ст.З диаметром 50 мм обычной точности – В.

Выбранную заготовку в виде отливки, поковки или штамповки необходимо вычертить на карте эскизов (см. ниже) или на листе пояснительной записки в соответствии с требованиями ЕСКД с указанием припусков и допусков, установленных по справочной литературе.