Зубча́тое колесо́ или шестерня́ [1] , зубчатка [2] — основная деталь зубчатой передачи в виде диска с зубьями на цилиндрической или конической поверхности, входящими в зацепление с зубьями другого зубчатого колеса.

Обычно термины зубчатое колесо, шестерня, зубчатка являются синонимами, но некоторые авторы называют ведущее зубчатое колесо шестернёй, а ведомое — колесом [2] . Происхождение слова «шестерня́» доподлинно неизвестно, хотя встречаются предположения о связи с числом «шесть». Л. В. Куркина, однако, выводит термин из слова «шест» (в смысле «ось») [3] .

Зубчатые колёса обычно используются па́рами с разным числом зубьев с целью преобразования крутящего момента и числа оборотов валов на входе и выходе. Колесо, к которому крутящий момент подводится извне, называется ведущим, а колесо, с которого момент снимается — ведомым. Если диаметр ведущего колеса меньше, то крутящий момент ведомого колеса увеличивается за счёт пропорционального уменьшения скорости вращения, и наоборот. В соответствии с передаточным отношением, увеличение крутящего момента будет вызывать пропорциональное уменьшение угловой скорости вращения ведомой шестерни, а их произведение — механическая мощность — останется неизменным. Данное соотношение справедливо лишь для идеального случая, не учитывающего потери на трение и другие эффекты, характерные для реальных устройств.

Содержание

Цилиндрические зубчатые колёса [ править | править код ]

Профиль зубьев колёс как правило имеет эвольвентную боковую форму. Однако существуют передачи с круговой формой профиля зубьев (передача Новикова с одной и двумя линиями зацепления) и с циклоидальной. Кроме того, в храповых механизмах применяются зубчатые колёса с несимметричным профилем зуба.

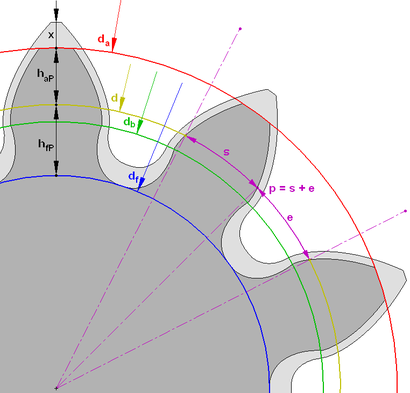

Параметры эвольвентного зубчатого колеса:

- m — модуль колеса. Модулем зацепления называется линейная величина в π раз меньшая окружного шага P или отношение шага по любой концентрической окружности зубчатого колеса к π, то есть модуль — число миллиметров диаметра делительной окружности приходящееся на один зуб. Тёмное и светлое колёсо имеют одинаковый модуль. Самый главный параметр, стандартизирован, определяется из прочностного расчёта зубчатых передач. Чем больше нагружена передача, тем выше значение модуля. Через него выражаются все остальные параметры. Модуль измеряется в миллиметрах, вычисляется по формуле:

m = d z = p π <displaystyle mathbf

<pi >>> >

- z — число зубьев колеса

- p — шаг зубьев (отмечен сиреневым цветом)

- d — диаметр делительной окружности (отмечена жёлтым цветом)

- da — диаметр окружности вершин тёмного колеса (отмечена красным цветом)

- db — диаметр основной окружности — эвольвенты (отмечена зелёным цветом)

- df — диаметр окружности впадин тёмного колеса (отмечена синим цветом)

- haP+hfP — высота зуба тёмного колеса, x+haP+hfP — высота зуба светлого колеса

В машиностроении приняты определённые значение модуля зубчатого колеса m для удобства изготовления и замены зубчатых колёс, представляющие собой целые числа или числа с десятичной дробью: 0,5; 0,7; 1; 1,25; 1,5; 1,75; 2; 2,5; 3; 3,5; 4; 4,5; 5 и так далее до 50. (подробнее см. ГОСТ 9563-60 Колеса зубчатые. Модули)

Высота головки зуба — haP и высота ножки зуба — hfP — в случае т. н. нулевого зубчатого колеса (изготовленного без смещения, зубчатое колесо с «нулевыми» зубцами) (смещение режущей рейки, нарезающей зубцы, ближе или дальше к заготовке, причем смещение ближе к заготовке наз. отрицательным смещением, а смещение дальше от заготовки наз. положительным) соотносятся с модулем m следующим образом: haP = m; hfP = 1,25 m, то есть:

h f P h a P = 1 , 25 <displaystyle mathbf <<frac

Отсюда получаем, что высота зуба h (на рисунке не обозначена):

h = h f P + h a P = 2 , 25 m <displaystyle mathbf

Вообще из рисунка ясно, что диаметр окружности вершин da больше диаметра окружности впадин df на двойную высоту зуба h. Исходя из всего этого, если требуется практически определить модуль m зубчатого колеса, не имея нужных данных для вычислений (кроме числа зубьев z), то необходимо точно измерить его наружный диаметр da и результат разделить на число зубьев z плюс 2:

m = d a z + 2 <displaystyle mathbf

Продольная линия зуба [ править | править код ]

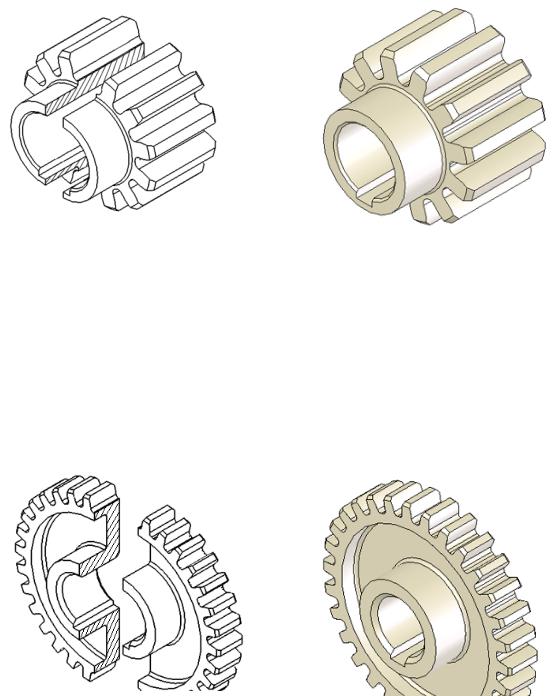

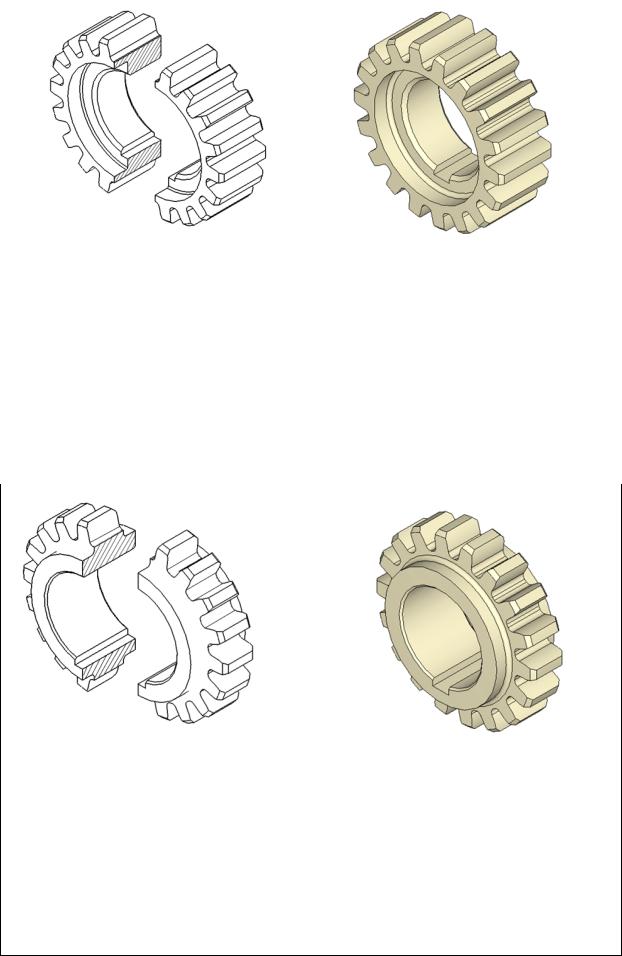

Зубчатые колеса классифицируются в зависимости от формы продольной линии зуба на:

Эвольвентным зубчатым колесом называют звено зубчатого механизма, снабженное замкнутой системой зубьев. При проектировании зубчатого колеса вначале нужно определить его число зубьев z , а затем определить параметры зубьев. Для этого нужно произвольную окружность колеса r y разделить на z частей, каждая из которых называется окружным шагом p y .

где m y = p y / p = d y / z – модуль зацепления по окружности произвольного радиуса.

Модулем зацепления называется линейная величина в p раз меньшая окружного шага или отношение шага по любой концентрической окружности зубчатого колеса к p . В зависимости от окружности по которой определен модуль различают делительный, основной, начальный. Для косозубых колес еще и нормальный, торцевой и осевой модули. В ряде стран используется величина обратная модулю, которая называется питчем. Питч (диаметральный) – число зубьев колеса, приходящееся на дюйм диаметра. Исходя из этого модуль можно определить как число милиметров диаметра, приходящееся на один зуб. На колесе можно провести бесчисленное число окружностей на каждой из которых будет свой модуль. Для ограничения этого числа ГОСТом введен стандартный ряд модулей. Стандартной модуль определяется по окружности называемой делительной. Точнее делительной называется такая окружность зубчатого колеса, на которой модуль и шаг принимают стандартное значение. Окружным шагом или шагом называется расстояние по дуге окружности между одноименными точками профилей соседних зубьев (под одноименными понимаются правые или левые профили зуба). Угловой шаг t – центральный угол соответствующий дуге p – окружному шагу по делительной окружности.

Примечание: Согласно ГОСТ основные элементы зубчатого колеса обозначаются по следующим правилам: линейные величины – строчными буквами латинского алфавита, угловые – греческими буками; установлены индексы для величин :

по окружностям: делительной – без индекса, вершин – a , впадин – f , основная – b , начальная – w , нижних точек активных профилей колес – p , граничных точек – l ;

по сечениям: нормальное сечение – n , торцевое сечение – t , осевое сечение – x ;

относящихся к зуборезному инструменту – 0 .

Для параметров зубчатого колеса справедливы следующие соотношения

– диаметр окружности произвольного радиуса,

– диаметр окружности произвольного радиуса,

– диаметр делительной окружности,

– диаметр делительной окружности,

– шаг по окружности произвольного радиуса,

– шаг по окружности произвольного радиуса,

– шаг по делительной окружности,

– шаг по делительной окружности,

где a – угол профиля на делительной окружности,

a y – угол профиля на окружности произвольного радиуса.

Углом профиля называется острый угол между касательной к профилю в данной точки и радиусом – вектором, проведенным в данную точку из центра колеса.

Шаг колеса делится на толщину зуба s y и ширину впадины e y . Толщина зуба s y – расстояние по дуге окружности r y между разноименными точками профилей зуба. Ширина впадины e y – расстояние по дуге окружности r y между разноименными точками профилей соседних зубьев.

На основной окружности a b => 0 и cos a b => 1 , тогда

В зависимости от соотношения между толщиной зуба и шириной впадины на делительной окружности зубчатые колеса делятся на:

нулевые s = e = p * m / 2 , D = 0;

положительные s > e , => D > 0;

отрицательные s D D – коэффициент изменения толщины зуба (отношение приращения толщины зуба к модулю). Тогда толщину зуба по делительной окружности можно записать

Более подробно познакомиться с основными определениями и расчетными зависимостями можно в литературе [ 11.1 ] и в ГОСТ 16530-83.

Толщина зуба колеса по окружности произвольного радиуса .

Толщина зуба по дуге делительной окружности

Угловая толщина зуба по окружности произвольного радиуса из схемы на рис. 12.2

Подставляя в формулу угловой толщины эти зависимости, получим

Методы изготовления эвольвентных зубчатых колес .

Существует множество вариантов изготовления зубчатых колес. В их основу положены два принципиально отличных метода:

метод копирования, при котором рабочие кромки инструмента по форме соответствуют обрабатываемой поверхности ( конгруентны ей, т. е. заполняют эту поверхность как отливка заполняет форму );

метод огибания, при котором инструмент и заготовка за счет кинематической цепи станка выполняют два движения – резания и огибания (под огибанием понимается такое относительное движение заготовки и инструмента , которое соответствует станочному зацеплению , т. е. зацеплению инструмента и заготовки с требуемым законом изменения передаточного отношения).

Из вариантов изготовления по способу копирования можно отметить:

Нарезание зубчатого колеса профилированной дисковой или пальцевой фрезой (проекция режущих кромок которой соответствует конфигурации впадин). При этом методе резание производится в следующем прядке: прорезается впадина первого зуба, затем заготовка с помощью делительного устройства (делительной головки) поворачивается на угловой шаг и прорезается следующая впадина. Операции повторяются пока не будут прорезаны все впадины. Производительность данного способа низкая, точность и качество поверхности невысокие.

Отливка зубчатого колеса в форму. При этом внутренняя поверхность литейной формы конгруентна наружной поверхности зубчатого колеса. Производительность и точность метода высокая, однако при этом нельзя получить высокой прочности и твердости зубьев.

Из вариантов изготовления по способу огибания наибольшее распространение имеют:

Обработка на зубофрезерных или зубодолбежных станках червячными фрезами или долбяками. Производительность достаточно высокая, точность изготовления и чистота поверхностей средняя. Можно обрабатывать колеса из материалов с невысокой твердостью поверхности.

Накатка зубьев с помощью специального профилированного инструмента. Обеспечивает высокую производительность и хорошую чистоту поверхности. Применяется для пластичных материалов, обычно на этапах черновой обработки. Недостаток метода образование наклепанного поверхностного слоя, который после окончания обработки изменяет свои размеры.

Обработка на зубошлифовальных станках дисковыми кругами. Применяемся как окончательная операция после зубонарезания (или накатки зубьев) и термической обработки. Обеспечивает высокую точность и чистоту поверхности. Применяется для материалов с высокой поверхностной прочностью.

Понятие о исходном, исходном производящем и производящем контурах .

Для сокращения номенклатуры режущего инструмента стандарт устанавливает нормативный ряд модулей и определенные соотношения между размерами элементов зуба. Эти соотношения определяются:

для зубчатых колес определяются параметрами исходной рейки через параметры ее нормального сечения – исходный контур;

для зубчатого инструмента определяются параметрами исходной производящей рейки через параметры ее нормального сечения – исходный производящий контур.

По ГОСТ 13755-81 значения параметров исходного контура должны быть следующими:

угол главного профиля a = 20 ° ;

коэффициент высоты зуба h * a = 1 ;

коэффициент высоты ножки h * f = 1.25 ;

коэффициент граничной высоты h * l = 2 ;

коэффициент радиуса кривизны переходной кривой r * f =с * /(1-sin a )= 0.38 ;

коэффициент радиального зазора в паре исходных контуров с * = 0.25.

Исходный производящий контур отличается от исходного высотой зуба h 0 = 2.5m.

Исходный и исходный производящий контуры образуют между собой конруентную пару (рис. 12.3), т.е. один заполняет другой как отливка заполняет заготовку (с радиальным зазором с * Ч m в зоне прямой вершин зуба исходной рейки). Принципиальное отличие этих контуров в том, что исходный контур положен в основу стандартизации зубчатых колес, а исходный производящий – в основу стандартизации зуборезного инструмента. Оба эти контура необходимо отличать от производящего контура – проекции режущих кромок инструмента на плоскость перпендикулярную оси заготовки.

Станочным зацеплением называется зацепление, образованное заготовкой колеса и инструментом, при изготовлении зубчатого колеса на зубообрабатывающем оборудовании по способу обката. Схема станочного зацепления колеса и инструмента с производящим контуром, совпадающим с исходным производящим контуром, изображена на рис. 12.4.

Линия станочного зацепления – геометрическое место точек контакта эвольвентной части профиля инструмента и эвольвентной части профиля зуба в неподвижной системе координат.

Смещение исходного производящего контура x*m – кратчайшее расстояние между делительной окружностью заготовки и делительной прямой исходного производящего контура.

Уравнительное смещение D y*m – условная расчетная величина, введенная в расчет геометрии зацепления с целью обеспечения стандартного радиального зазора в зацеплении (величина, выражающая в долях модуля уменьшение радиуса окружностей вершин колес, необходимое для обеспечения стандартной величины радиального зазора).

Окружность граничных точек r l – окружность проходящая через точки сопряжения эвольвентной части профиля зуба с переходной кривой.

Основные размеры зубчатого колеса .

Определим основные размеры эвольвентного зубчатого колеса, используя схему станочного зацепления (рис. 12.4).

Радиус окружности вершин

Радиус окружности впадин

Толщина зуба по делительной окружности.

Так как стночно-начальная прямая перекатывается в процессе огибания по делительной окружности без скольжения, то дуга s-s по делительной окружности колеса равна ширине впадины e-e по станочно-начальной прямой инструмента. Тогда, c учетом схемы на рис. 12.5, можно записать

Виды зубчатых колес (Классификация по величине смещения) .

В зависимости от расположения исходного производящего контура относительно заготовки зубчатого колеса, зубчатые колеса делятся на нулевые или без смещения, положительные или с положительным смещением, отрицательные или с отрицательным смещением.

Подрезание и заострение зубчатого колеса .

Если при нарезании зубчатого колеса увеличивать смещение, то основная и делительная окружность не изменяют своего размера, а окружности вершин и впадин увеличиваются. При этом участок эвольвенты, который используется для профиля зуба, увеличивает свой радиус кривизны и профильный угол. Толщина зуба по делительной окружности увеличивается , а по окружности вершин уменьшается.

На рис. 12.7 изображены два эвольвентных зуба для которых

Для термобработанных зубчатых колес с высокой поверхностной прочностью зуба заострение вершины зуба является нежелательным. Термообработка зубьев (азотирова-ние, цементация, цианирование), обеспечивающая высо Рис. 12.7 кую поверхностную прочность и твердость зубьев при сохранении вязкой серцевины, осуществляется за счет насыщения поверхностных слоев углеродом. Вершины зубьев, как выступающие элементы колеса, насыщаются углеродом больше. Поэтому после закалки они становятся более твердыми и хрупкими. У заостренных зубьев появляется склонность к скалыванию зубьев на вершинах. Поэтому рекомендуется при изготовлении не допускать толщин зубьев меньших некоторых допустимых значений. То есть заостренным считается зуб у которого

При этом удобнее пользоваться относительными величинами [s a /m ]. Обычно принимают следующие допустимые значения

улучшение, нормализация [s a /m ] = 0.2;

цианирование, азотирование [s a /m ] = 0.25. 0.3;

цементация [s a /m ] = 0.35. 0.4.

Подрезание эвольвентных зубьев в станочном зацеплении

В процессе формирования эвольвентного зуба по способу огибания, в зависимости от взаимного расположения инструмента и заготовки возможно срезание эвольвентной части профиля зуба той частью профиля инструмента, которая формирует переходную кривую. Условие при котором это возможно определяется из схемы станочного зацепления. Участок линии зацепления, соответствующий эвольвентному зацеплению определяется отрезком B 1 . где точка B l определяется пересечением линии станочного зацепления и прямой граничных точек инструмента. Если точка B l располагается ниже (см. рис.12.8) точки N , то возникает подрезание зуба. Условие при котором нет подрезания можно записать так

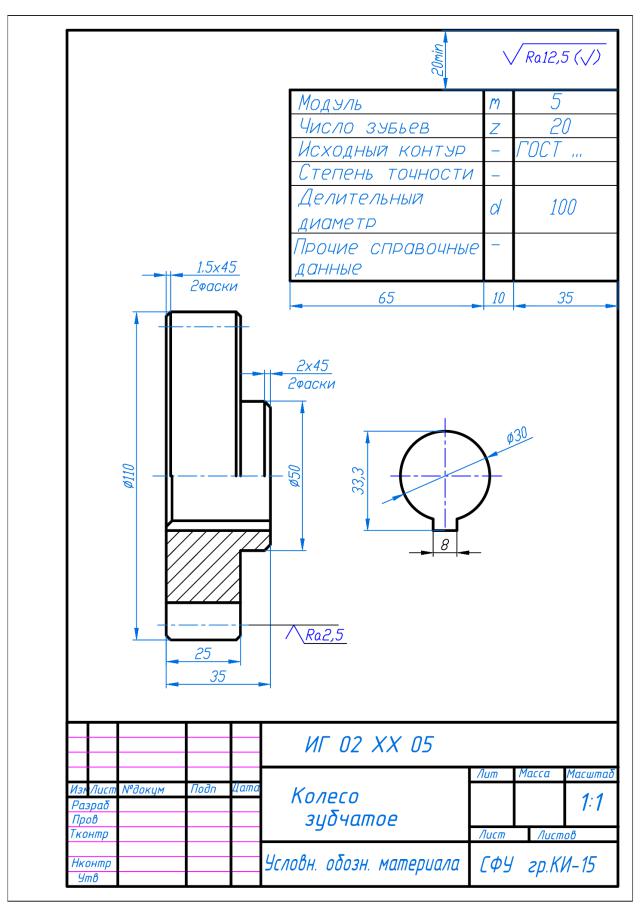

1. Выполнение чертежей цилиндрических зубчатых колес

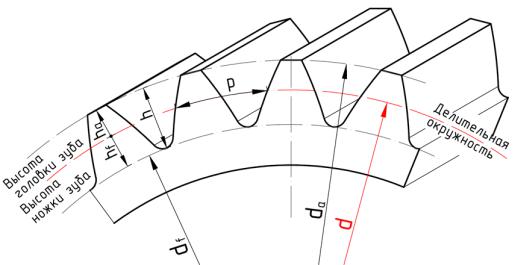

Основным параметром цилиндрического зубчатого колеса является делительная окружностью. Диаметр делительной окружности обозначается буквой d и называется делительным. (Термины, определения и обозначения цилиндрических зубчатых колес устанавливает ГОСТ 16531-83). По делительной окружности откладывается окружной шаг зубьев, обозначаемый p и представляющий собой расстояние по дуге делительной окружности между соседними зубьями зубчатого колеса (рис. 1). Отрезки делят делительную окружность на столько частей, сколько зубьев имеет зубчатое колесо. Число зубьев обозначается буквой z . Делительный диаметр для зубчатого колеса всегда один. По делительной окружности измеряют окружную толщину зуба и окружную ширину впадин.

Делительная окружность делит высоту зуба h на две неравные части – головку зуба высотой h a и ножку высотой h f .

Зубчатый венец ограничивается окружностью вершин зубьев диметром d a и окружностью впадин диаметром d f .

Основным расчетным параметром зубчатых колёс является модуль . Через него выражаются все остальные параметры. Для прямозубых цилиндрических зубчатых колёс модуль m равен отношению диаметра делительной окружности d к числу зубьев z или отношение окружного шага к числу .

Иными словами, модуль – это длина дуги делительной окружности, приходящаяся на один зуб колеса. Для унификации зубчатых колес в промышленных масштабах для изготовления зубчатых колес применяют

стандартные значения модулей, которые установлены ГОСТ 9563-60. Некоторые значения стандартного модуля приведены в таблице . Значения из первого ряда предпочитаются второму, второй ряд значений модуля приводится для расширения ассортимента изготавливаемых зубчатых колес и применяется в тех случаях, когда по техническим, конструктивным или иным причинам невозможно изготовить зубчатое колесо со значением модуля из первого ряда.

Модуль зацепления – m, (мм)

Прежде чем выполнить чертеж зубчатого колеса или его твердотельную модель, необходимо выполнить расчеты геометрических параметров и определить размеры всех частей зубчатого колеса. Обычно сначала рассчитывают делительный диаметр и межосевое значение передачи, число зубьев, а затем назначают размеры всех остальных частей, которые уточняются при выполнении проверочных расчетов.

ГОСТ 2.403-75 устанавливает правила выполнения рабочих чертежей зубчатых колес. Как правило, учебные чертежи выполняются с допустимыми упрощениями, относительно рабочих чертежей, разрабатываемых в промышленности. На учебных чертежах не наносятся допуски размеров, требования к прочности и точности и детали и т. д. При выполнении чертежей зубчатых колес также следует руководствоваться требованиями ГОСТ 2. 402

На рис. 2 представлен пример выполнения учебного чертежа зубчатого колеса, выполняемого студентами в процессе изучения дисциплины «Инженерная графика».

В соответствии с этими правилами в правом верхнем углу формата должна выполняться таблица параметров, размеры которой показаны на рисунке. Таблица параметров состоит из трех частей, которые должны быть отделены друг от друга сплошными основными линиями. Первая часть таблицы содержит основные параметры необходимые для изготовления зубчатого венца колеса, вторая – данные для контроля размеров зуба и третья

На учебных чертежах обычно размещают некоторые данные из первой и третьей части таблицы.

ВАРИАНТЫ ЗАДАНИЯ по теме «Зубчатые передачи»

Примечание. Обод зубчатого колеса расположен относительно ступицы симметрично

Рис. 2 Пример выполнения чертежа

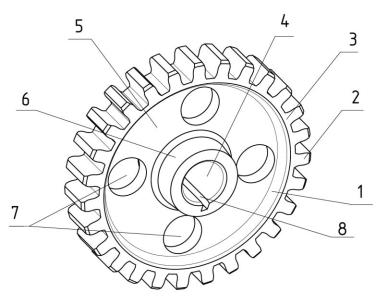

Элементы конструкции зубчатых, червячных колес, звездочек,

шкивов, маховиков. Детали, насаживаемые на вал и предназначенные для передачи вращательного движения от одного вала к другому, имеют общие конструктивные элементы, к которым относятся ступицы, диски, спицы, обод и т. д. (рис. 3).

3 – венец (верхняя часть обода с зубьями)

4 – посадочное отверстие 5 – диск 6 – ступица

7 – отверстия в диске 8 – шпоночный паз

Обод – наружная рабочая часть шкива, зубчатого колеса, звездочки. Может иметь различные конструктивные исполнения. На деталях зубчатых передач на наружной поверхности обода нарезают зубья, наружную поверхность шкивов плоскоременной передачи выполняют выпуклой, на наружной поверхности шкива для клиноременной передачи выполняют радиальные канавки для клиновых ремней и т. д.

Венец – часть обода зубчатых колес и звездочек, на котором нарезаны зубья.

Диск – часть зубчатого колеса, шкива, звездочки, при помощи которого обод соединяется со ступицей. Диск в деталях простой конструкции и малых размеров выполняется как единое целое вместе с ободом и ступицей. Для облегчения веса тяжелых деталей в диске могут выполняться отверстия ( отв . 7 на рис.3) , сам диск может быть выполнен в виде спиц, как например, на велосипедном колесе, в сварных зубчатых колесах больших размеров к дискам привариваются ребра для увеличения жесткости колеса.

Посадочное отверстие – центральное отверстие в ступице вращающейся детали, которым деталь надевается на вал. Выполняется по точным размерам и может иметь различные формы. Это зависит от вида соединения колеса с валом. В посадочном отверстии могут выполняться различные отверстия и пазы, для предотвращения проворота насаживаемой детали относительно вала. Чаще всего для этой цели выполняют шпоночный паз.

Ступица – центральная часть вращающейся детали вместе с посадочным отверстием. Размеры ступицы выбирают в зависимости от размеров посадочного отверстия. В общем случае наружный диаметр ступицы должен больше диаметра посадочного отверстия в 1,5 раза, длина ступицы приблизительно должна быть равна диаметру отверстия. В отдельных случаях для тяжелонагруженных и ответственных деталей выбранные размеры ступиц проверяются расчетами.

Шпоночный паз – углубление в отверстии или на валу для закладывания в это углубление детали, называемой шпонкой.

Шпонка – крепежная деталь призматической или цилиндрической формы, вставляемая в пазы двух деталей и предотвращающая их относительный поворот или сдвиг. Шпоночное соединение – один из видов соединений вала с втулкой с использованием дополнительного конструктивного элемента (шпонки), предназначенной для предотвращения их взаимного поворота.

Последовательность выполнения чертежа зубчатого колеса

1. По указанным в таблицах данным посчитать три диаметра зубчатого колеса:

диаметр делительной окружности d равен:

z — число зубьев колеса m — модуль

2. Все остальные размеры даны в таблицах

3. Чертеж выполнять в масштабах 1:1, 1:2 или 2:1 в зависимости от величины изображения зубчатого колеса

4. На ф. А4 выполнить чертеж колеса по примеру на рис. 2: на месте главного вида выполнить разрез, справа на продолжении оси вращения

выполнить вынесенное сечение, показывающее контур отв. вместе с размерами шпоночного паза

5. Размеры шпоночного паза выбрать из справочных таблиц призматических шпонок, в зависимости от диаметра отв. колеса из любого учебника по инженерной графике. В качестве справочного пособия можно взять методичку «Конструктивные элементы деталей», стр. 44, табл. П1. (Автор методички Кициева В.Д. Библиотечный шифр 74/М85. Данные по шпонкам есть также в «Техническом черчении» Новичихиной и т. д.)

6. В основной надписи записать условное обозначение материала. Примеры условного обозначения материала есть в вышеуказанном учебнике, также можно взять методичку «Инженерная графика. Чертежи деталей, сборочные чертежи» (Автор методички Кициева В.Д. Библиотечный шифр И622. стр. 49-50.)

7. На чертеже зубчатого колеса в обязательном порядке в правом верхнем углу любого формата помещается таблица со справочными данными. Таблицу заполнить, размеры таблицы на чертеже не наносить.

8. Строчки в табл. «исходный контур, степень точности и справ. данные» оставить свободными.

9. Обозначение шероховатости рабочих боковых поверхностей зубьев проставляют на продолжении штрих-пунктирной линии, показывающей делительный диаметр зубчатого колеса. Обозначение шероховатости впадин

и вершин зубьев наносят на линиях, соответствующих окружностям впадин и окружности вершин зубьев.

10. На изображении зубчатого колеса должны быть нанесены размеры: диаметра окружности вершин зубьев, ширины зубчатого венца, фасок на торцевых кромках цилиндра вершин зубьев. Остальные размеры наносят в зависимости от конструкции зубчатого колеса. Значение делительного диаметра указано в таблице, размер диаметра впадин на чертеже не указывают. Расположение делительного диаметра указывают штрих-пунктирной линией. Высоту зуба на разрезе показывают незаштрихованной.

11. Размеры фасок выполнить шириной от 1 до 2 мм, радиусы скруглений от 3 до 5 мм. Фаски выполнить под углом 45 градусов.