- Предел прочности

- Каким образом производится испытание на прочность

- Виды пределов прочности

- Предел прочности стали

- Условный предел текучести

- Общие сведения и характеристики сталей

- Влияние содержание углерода на свойства сталей

- Добавки марганца и кремния

- Влияние кремния на свойства сталей

- Азот и кислород в сплаве

- Легирующие добавки в составе сплавов

- Основные сведения

- Порядок выполнения и обработка результатов

- Испытания материалов на растяжение-сжатие

Прочность металлических конструкций – один из важнейших параметров, определяющих их надежность и безопасность. Издревле вопросы прочности решались опытным путем — если какое-либо изделие ломалось — то следующее делали толще и массивнее. С 17 века ученые начали планомерное исследование проблемы, прочностные параметры материалов и конструкций из них можно рассчитать заранее, на этапе проектирования. Металлурги разработали добавки, влияющие на прочность стальных сплавов.

Предел прочности

Предел прочности — это максимальное значение напряжений, испытываемых материалом до того, как он начнет разрушаться. Его физический смысл определяет усилие растяжения, которое нужно приложить к стрежневидному образцу определенного сечения, чтобы разорвать его.

Каким образом производится испытание на прочность

Прочностные испытания на сопротивление разрыву проводятся на специальных испытательных стендах. В них неподвижно закрепляется один конец испытываемого образца, а к другому присоединяют крепление привода, электромеханического или гидравлического. Этот привод создает плавно увеличивающее усилие, действующее на разрыв образца, или же на его изгиб или скручивание.

Испытание на разрыв

Электронная система контроля фиксирует усилие растяжения и относительное удлинение, и другие виды деформации образца.

Виды пределов прочности

Предел прочности — один из главных механических параметров стали, равно как и любого другого конструкционного материала.

Эта величина используется при прочностных расчетах деталей и конструкций, судя по ней, решают, применим ли данный материал в конкретной сфере или нужно подбирать более прочный.

Различают следующие виды предела прочности при:

- сжатии — определяет способность материала сопротивляться давлению внешней силы;

- изгибе — влияет на гибкость деталей;

- кручении – показывает, насколько материал пригоден для нагруженных приводных валов, передающих крутящий момент;

- растяжении.

Виды испытаний прочности материалов

Научное название параметра, используемое в стандартах и других официальных документах — временное сопротивление разрыву.

Предел прочности стали

На сегодняшний день сталь все еще является наиболее применяемым конструкционным материалом, понемногу уступая свои позиции различным пластмассам и композитным материалам. От корректного расчета пределов прочности металла зависит его долговечность, надежность и безопасность в эксплуатации.

Предел прочности стали зависит от ее марки и изменяется в пределах от 300 Мпа у обычной низкоуглеродистой конструкционной стали до 900 Мпа у специальных высоколегированных марок.

На значение параметра влияют:

- химический состав сплава;

- термические процедуры, способствующие упрочнению материалов: закалка, отпуск, отжиг и т.д.

Некоторые примеси снижают прочность, и от них стараются избавляться на этапе отливки и проката, другие, наоборот, повышают. Их специально добавляют в состав сплава.

Условный предел текучести

Кроме предела прочности, в инженерных расчетах широко применяется связанное с ним понятие-предел текучести, обозначаемый σт. Он равен величине напряжения сопротивления разрыву, которое необходимо создать в материале, для того, чтобы деформация продолжала расти без наращивания нагрузки. Это состояние материала непосредственно предшествует его разрушению.

На микроуровне при таких напряжениях начинают рваться межатомные связи в кристаллической решетке, а на оставшиеся связи увеличивается удельная нагрузка.

Общие сведения и характеристики сталей

С точки зрения конструктора, наибольшую важность для сплавов, работающих в обычных условиях, имеют физико-механические параметры стали. В отдельных случаях, когда изделию предстоит работать в условиях экстремально высоких или низких температур, высокого давления, повышенной влажности, под воздействием агрессивных сред — не меньшую важность приобретают и химические свойства стали. Как физико-механические, так и химические свойства сплавов во многом определяются их химическим составом.

Влияние содержание углерода на свойства сталей

По мере увеличения процентной доли углерода происходит снижение пластичности вещества с одновременным ростом прочности и твердости. Этот эффект наблюдается до приблизительно 1% доли, далее начинается снижение прочностных характеристик.

Повышение доли углерода также повышает порог хладоемкости, это используется при создании морозоустойчивых и криогенных марок.

Влияние углерода на механические свойства стали

Рост содержания С приводит к ухудшению литейных свойств, отрицательно влияет на способность материала к механической обработке.

Добавки марганца и кремния

Mn содержится в большинстве марок стали. Его применяют для вытеснения из расплава кислорода и серы. Рост содержания Mn до определенного предела (2%) улучшает такие параметры обрабатываемости, как ковкость и свариваемость. После этого предела дальнейшее увеличение содержания ведет к образованию трещин при термообработке.

Влияние кремния на свойства сталей

Si применяется в роли раскислителя, используемого при выплавке стальных сплавов и определяет тип стали. В спокойных высокоуглеродистых марках должно содержаться не более 0,6% кремния. Для полуспокойных марок этот предел еще ниже — 0,1 %.

При производстве ферритов кремний увеличивает их прочностные параметры, не понижая пластичности. Этот эффект сохраняется до порогового содержания в 0,4%.

Влияние легирующих добавок на свойства стали

В сочетании с Mn или Mo кремний способствует росту закаливаемости, а вместе с Сг и Ni повышает коррозионную устойчивость сплавов.

Азот и кислород в сплаве

Эти самые распространенные в земной атмосфере газы вредно влияют на прочностные свойства. Образуемые ими соединения в виде включений в кристаллическую структуру существенно снижают прочностные параметры и пластичность.

Легирующие добавки в составе сплавов

Это вещества, намеренно добавляемые в расплав для улучшения свойств сплава и доведения его параметров до требуемых. Одни из них добавляются в больших количествах (более процента), другие — в очень малых. Наиболее часто применяю следующие легирующие добавки:

- Хром. Применяется для повышения прокаливаемости и твердости. Доля – 0,8-0,2%.

- Бор. Улучшает хладноломкость и радиационную стойкость. Доля – 0,003%.

- Титан. Добавляется для улучшения структуры Cr-Mn сплавов. Доля – 0,1%.

- Молибден. Повышает прочностные характеристики и коррозионную стойкость, снижает хрупкость. Доля – 0,15-0,45%.

- Ванадий. Улучшает прочностные параметры и упругость. Доля – 0,1-0,3%.

- Никель. Способствует росту прочностных характеристик и прокаливаемости, однако при этом ведет к увеличению хрупкости. Этот эффект компенсируют одновременным добавлением молибдена.

Металлурги используют и более сложные комбинации легирующих добавок, добиваясь получения уникальных сочетаний физико-механических свойств стали. Стоимость таких марок в несколько раз (а то и десятков раз) превышает стоимость обычных низкоуглеродистых сталей. Применяются они для особо ответственных конструкций и узлов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Лабораторная работа № 1

Цель работы – изучить поведение малоуглеродистой стали при растяжении и определить ее механические характеристики.

Основные сведения

Испытания на растяжение являются основным и наиболее распространенным методом лабораторного исследования и контроля механических свойств материалов.

Эти испытания проводятся и на производстве для установления марки поставленной заводом стали или для разрешения конфликтов при расследовании аварий.

В таких случаях, кроме металлографических исследований, определяются главные механические характеристики на образцах, взятых из зоны разрушения конструкции. Образцы изготавливаются по ГОСТ 1497-84 и могут иметь различные размеры и форму (рис. 1.1).

Рис. 1.1. Образцы для испытания на растяжение

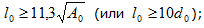

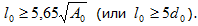

Между расчетной длиной образца lо и размерами поперечного сечения Ао (или dо для круглых образцов) выдерживается определенное соотношение:

- — у длинных образцов

- — у коротких образцов

В испытательных машинах усилие создается либо вручную — механическим приводом, либо гидравлическим приводом, что присуще машинам с большей мощностью.

В данной работе используется универсальная испытательная машина УММ-20 с гидравлическим приводом и максимальным усилием 200 кН, либо учебная универсальная испытательная машина МИ-40КУ (усилие до 40 кН).

Порядок выполнения и обработка результатов

Образец, устанавливаемый в захватах машины, после включения насоса, создающего давление в рабочем цилиндре, будет испытывать деформацию растяжения. В измерительном блоке машины есть шкала с рабочей стрелкой, по которой мы наблюдаем рост передаваемого усилия F.

Зависимость удлинения рабочей части образца от действия растягивающей силы во время испытания отображается на миллиметровке диаграммного аппарата в осях F-Δl (рис. 1.2).

В начале нагружения деформации линейно зависят от сил, потому участок I диаграммы называют участком пропорциональности. После точки В начинается так называемый участок текучести II.

На этой стадии стрелка силоизмерителя как бы спотыкается, приостанавливается, от точки В на диаграмме вычерчивается либо прямая, параллельная горизонтальной оси, либо слегка извилистая линия — деформации растут без увеличения нагрузки. Происходит перестройка структуры материала, устраняются нерегулярности в атомных решетках.

Далее самописец рисует участок самоупрочнения III. При дальнейшем увеличении нагрузки в образце происходят необратимые, большие деформации, в основном концентрирующиеся в зоне с макронарушениями в структуре – там образуется местное сужение — «шейка».

На участке IV фиксируется максимальная нагрузка, затем идет снижение усилия, ибо в зоне «шейки» сечение резко уменьшается, образец разрывается.

При нагружении на участке I в образце возникают только упругие деформации, при дальнейшем нагружении появляются и пластические — остаточные деформации.

Если в стадии самоупрочнения начать разгружать образец (например, от т. С), то самописец будет вычерчивать прямую СО1. На диаграмме фиксируются как упругие деформации Δlу (О1О2), так и остаточные Δlост (ОО1). Теперь образец будет обладать иными характеристиками.

Так, при новом нагружении этого образца будет вычерчиваться диаграмма О1CDЕ, и практически это будет уже другой материал. Эту операцию, называемую наклеп, широко используют, например, в арматурных цехах для улучшения свойств проволоки или арматурных стержней.

Диаграмма растяжения (рис. 1.2) характеризует поведение конкретного образца, но отнюдь не обобщенные свойства материала. Для получения характеристик материала строится условная диаграмма напряжений, на которой откладываются относительные величины – напряжения σ=F/A и относительные деформации ε=Δ l/l (рис. 1.3), где А, l – начальные параметры образца.

Рис. 1.2. Диаграмма растяжения образца из малоуглеродистой стали

Рис. 1.3. Условная диаграмма напряжений при растяжении

Условная диаграмма напряжений при растяжении позволяет определить следующие характеристики материала (рис. 1.3):

σпц – предел пропорциональности – напряжение, превышение которого приводит к отклонению от закона Гука. После наклепа σпц может быть увеличен на 50-80%;

σу – предел упругости – напряжение, при котором остаточное удлинение достигает 0,05%. Напряжение σу очень близко к σпц и обнаруживается при более тонких испытаниях. В данной работе σу не устанавливается;

σт – предел текучести – напряжение, при котором происходит рост деформаций при постоянной нагрузке.

Иногда явной площадки текучести на диаграмме не наблюдается, тогда определяется условный предел текучести, при котором остаточные деформации составляют ≈0,2% (рис. 1.4);

Рис. 1.4. Определение предела упругости и условного предела текучести

σпч ( σв ) – предел прочности (временное сопротивление) – напряжение, соответствующее максимальной нагрузке;

σр – напряжение разрыва. Определяется условное σ у р и истинное σ и р=Fр/Аш , где Аш – площадь сечения «шейки» в месте разрыва.

Определяются также характеристики пластичности – относительное остаточное удлинение

где l1 – расчетная длина образца после разрыва,

и относительное остаточное сужение

По диаграмме напряжений можно приближенно определить модуль упругости I рода

причем после операции наклепа σпц возрастает на 20-30%.

Работа, затраченная на разрушение образца W, графически изображается на рис. 1.2 площадью диаграммы OABDEO3. Приближенно эту площадь определяют по формуле:

W = 0,8∙Fmax∙Δlmax.

Удельная работа, затраченная на разрушение образца, говорит о мере сопротивляемости материала разрушению w = W/V, где V = A∙l – объем рабочей части образца.

По полученным прочностным и деформационным характеристикам и справочным таблицам делается вывод по испытуемому материалу о соответствующей марке стали

Загрузить всю книгу

Испытания материалов на растяжение-сжатие

Испытание на растяжение

Испытание на растяжение производится на образцах двух типов: цилиндрических и плоских.

Цилиндрические образцы могут быть нормальные (с расчетной длиной l расч=10 d ) и укороченные (с l расч=5 d ). Для плоских образцов при вычислении расчетной длины образца используется диаметр круга, равновеликого поперечному сечению рабочей части образца.

В процессе растяжения, реализуемого на специальных испытательных машинах, автоматически записывается диаграмма испытания в координатах сила – удлинение (рабочая, или индикаторная диаграмма). Для малоуглеродистой стали эта диаграмма выглядит следующим образом:

Рассмотрим основные участки диаграммы.

OB – участок упругости.

После нагружения в пределах этого участка образец возвращается в исходное состояние. Такая деформация, полностью исчезающая после разгрузки, называется упругой. Механизм упругой деформации – изменение расстояния между атомами.

BC – участок общей текучести (площадка текучести).

На этом участке на поверхности образца появляется сетка линий, направленных под углом приблизительно 45° к оси растяжения – линии Чернова-Людерса. Эти линии свидетельствуют о появлении нового механизма деформации, заключающегося в сдвиге атомных слоев друг относительно друга. Из-за этих сдвигов после разгрузки образец не возвращается в исходное состояние, приобретая остаточную, или пластическую, деформацию. Пластическая деформация сопровождается нагревом образца, изменением его электропроводности и магнитных свойств, а также акустическим излучением.

CD – участок упрочнения.

Пластическая деформация изменяет внутреннюю структуру материала, в результате чего образец снова проявляет сопротивление деформированию, и растягивающая сила повышается.

DK – участок местной текучести.

Точка D диаграммы соответствует появлению на образце локального сужения – шейки. Дальнейшая деформация локализуется в этой области, и за счет уменьшения площади поперечного сечения необходимая для растяжения сила снижается. Точка K соответствует разделению образца на части. Разрыв происходит в самом тонком месте шейки.

Чтобы исключить влияние геометрических размеров образца, рабочая диаграмма перестраивается в условную (в координатах напряжение – деформация:

Полученная диаграмма называется условной потому, что при вычислении напряжения и деформации сила и удлинение относятся не к действительным, а к начальным значениям соответственно площади поперечного сечения и длины образца.

На условной диаграмме выделяют следующие характерные точки:

s пц – предел пропорциональности: максимальное напряжение, до которого справедлив закон Гука (т.е. наблюдается прямая пропорциональная зависимость между напряжением и деформацией);

s у – предел упругости: максимальное напряжение, до которого в материале не возникает пластических деформаций;

s т – предел текучести: напряжение, при котором наблюдается рост деформации при постоянном напряжении;

s в – предел прочности (или временное сопротивление разрыву): максимальное напряжение, которое может выдержать образец без разрушения.

В момент разрыва истинное напряжение, отнесенное к действительной площади сечения, существенно выше предела прочности.

За пределами участка упругости в любой точке диаграммы полная деформация εполн состоит из упругой εупр и пластической εпл составляющих:

Если прекратить нагружение в точке G и снять нагрузку, то разгрузка произойдет по закону Гука, т.е. по линии, параллельной участку упругости (отрезок GO1). Таким образом, отрезок OO1 определяет величину остаточной деформации образца, а отрезок O 1O2 – величину упругой деформации на момент разрыва.

Механические характеристики материалов

Механические характеристики материалов, определяемые при растяжении, можно разделить на три группы.

1. Характеристики упругих свойств.

Модуль упругости первого рода (модуль Юнга).

Модуль Юнга характеризует жесткость материала (физический смысл) и равен тангенсу угла наклона участка упругости OB условной диаграммы к оси абсцисс E = tg a (геометрический смысл). Для основных марок стали E = 2·105 МПа, для меди E = 1,2·105 МПа, для алюминия E = 0,7·105 МПа.

Удлинению стержня при растяжении в продольном направлении сопутствует сжатие в поперечном направлении:

При этом относительная линейная деформация определяется как

,

,

а относительная поперечная деформация –

.

.

За коэффициент Пуассона принимают модуль отношения поперечной деформации к продольной:

.

.

Коэффициент Пуассона изменяется от 0 (для пробки) до 0,5 (для резины). Для основных марок стали  .

.

Иногда к характеристикам упругости относят также предел пропорциональности s пц и предел упругости s у.

2. Характеристики прочности:

– предел текучести s т,

– предел прочности s в.

Если диаграмма растяжения не имеет площадки текучести, то определяют условный предел текучести s 0,2 – напряжение, соответствующее величине остаточной деформации 0,2%.

Для некоторых материалов величину условного предела текучести определяют при остаточной деформации 0,5% ( s 0,5). Используется также понятие условного предела упругости s 0,001 или s 0,005 – напряжение, соответствующее величине остаточной деформации 0,001 или 0,005%.

3. Характеристики пластичности.

Относительное остаточное удлинение при разрыве:

,

,

где l – начальная длина образца (до испытания), lк – конечная длина образца (после разрушения).

Относительное остаточное удлинение при разрыве можно определить непосредственно по диаграмме растяжения, проведя из точки разрыва линию, параллельную участку упругости, до пересечения с осью абсцисс (отрезок OL):

Относительное остаточное сужение при разрыве:

,

,

где A и Aш – площадь поперечного сечения рабочей части соответственно до и после испытания (в месте образования шейки).

Испытание на сжатие

При испытании на сжатие металлов используются цилиндрические образцы с отношением высоты к диаметру 1…3:

Для строительных материалов используются кубические образцы с длиной грани 100 или 150 мм.

Испытание на сжатие используется редко в силу того, что между плитами испытательной машины и торцевыми поверхностями образца возникает сила трения, нарушающая одноосное напряженно-деформированное состояние, в результате чего определяемые характеристики прочности не могут использоваться в расчетах на прочность. Для устранения силы трения используются следующие приемы:

- нанесение парафинового слоя на торцевые поверхности образца;

- использование плиты специальной конструкции.

Угол конуса рассчитывают таким, чтобы расклинивающая сила компенсировала силу трения.

Пластичные и хрупкие материалы

По величине относительного остаточного удлинения при разрыве принято различать:

– пластичные материалы – способные получать без разрушения большие остаточные деформации ( d > 10%);

– хрупкие материалы – способные разрушаться без образования заметных остаточных деформаций ( d s тр » s тс.

Другой особенностью испытания на сжатие пластичных материалов является то, что их не удается довести до разрушения, т.к. они сплющиваются в тонкий диск. По этим причинам пластичные материалы на сжатие практически не испытывают.

Для хрупких материалов диаграммы испытаний на растяжение и сжатие подобны друг другу:

Хрупкие материалы при испытании на сжатие разрушаются, при этом оказывается, что предел прочности при растяжении меньше, чем при сжатии: s вр s вс.

Существует также группа материалов, которые способны при растяжении воспринимать большие нагрузки, чем при сжатии. Это в основном волокнистые материалы, а из металлов – магний.

Для волокнистых материалов характерна анизотропия механических свойств. Например, при испытаниях на сжатие дерева:

1 – дерево вдоль волокон;

2 – дерево поперек волокон.

Наклеп. Эффект Баушингера. Гистерезис

Если нагрузить образец до точки G, а затем произвести разгрузку, то при повторном нагружении диаграмма растяжения пойдет по пути O1GK:

Явление повышения прочностных свойств материала ( s пц, s у и s т) и снижения пластических ( d ) в результате предварительного нагружения выше предела текучести называется наклепом (или деформационным упрочнением). Если после такого нагружения выдержать образец в течение 100 и более часов, то при этом повышается и предел прочности. Это явление называется естественным старением.

Наклеп может быть частично или полностью устранен термической обработкой.

При сжатии нагружение выше предела текучести, так же, как и при растяжении, вызывает явление наклепа. Однако наклеп, вызванный растяжением, снижает s пц и s т при сжатии. Это явление называется эффектом Баушингера.

Если рассмотреть диаграмму растяжения при большом разрешении по оси деформаций, то станет заметно, что линии разгрузки GO1 и нагрузки O1G образуют петлю – петлю гистерезиса:

Явление гистерезиса можно определить как необратимую потерю энергии деформации в результате несовпадения кривой нагружения с кривой разгрузки. При свободных колебаниях гистерезис является причиной постепенного затухания колебательного процесса.

При анализе диаграмм растяжения и сжатия явлением гистерезиса пренебрегают.