| Сфера применения | Характеристики песка | |

| Фракция(мм) | Влажность | |

| Производство стекла / стеклопластиковой арматуры / Производство керамических изоляторов и труб | ПБ-250 | сухой (W кие свойства смесей. |

Основным качественным показателем химического состава формовочных песков является содержание в нём кремнезёма SiO2. Чем выше его количество, тем выше качество песка.

Особенность зёрен кварца в том, что они очень твёрдые, имеют большую огнеупорность и прозрачность.

Именно поэтому кварцевые пески имеют светлый цвет. Различные цветные оттенки формовочному песку придают примеси. Чем меньше содержится в песке примесей, тем он светлее и тем выше его огнеупорные свойства.

В зависимости от содержания кремнезёма, глинистой составляющей, и вредных примесей по ГОСТ 2138-91 "Пески формовочные. Общие технические условия" различают несколько классов формовочных песков: обогащённые (Об1К, Об2К, Об3К), кварцевые (1К, 2К, 3К, 4К), полужирные (П), жирные (Ж), очень жирные (ОЖ).

Фракционный состав песка определяется путём просеивания через набор сит с размерами ячеек в диапазоне от 2,5 до 0,005 мм. Остаток песка, расположенный на трёх смежных ситах, называют основной фракцией песка. Её содержание не должно быть менее 70 %.

По размеру зёрен кварцевые формовочные пески классифицируются по следующим группам:

Этот вид литья является самым распространенным. В песчаные разовые формы отливают детали самых различных габаритов массой от сотен граммов до сотен килограмм. Процесс отливки в песчаные формы можно разделить на следующие этапы:

- подготовка формовочных смесей;

- изготовление моделей и стержней (стержень – это отдельная деталь формы, которая необходима для создания в отливке внутренних полостей, каналов, отверстий);

- создание формы и подготовка ее к заливке;

- заливка формы, т.е. литье;

- освобождение детали из формы;

- конечная обработка.

Формовочные материалы

К формовочным материалам, которые называются наполнителями или связующими, относятся минеральные и органические вещества, используемые для изготовления форм и стержней. Основными материалами являются песок, глина и отработанные, бывшие в употреблении смеси, связующие, добавки.

Пески

Для использования в литейном производстве применяют чистые пески, основной составляющей которых является кремнезем SiO2. Чистый кремнезем обладает высокой огнеупорностью 1713 °С, прочностью, твердостью, низкой химической активностью. В природном песке в виде примесей находятся оксиды железа, полевой шпат, слюда. Эти примеси снижают огнеупорность кремнезема, так как они образуют при заливке металла легкоплавкие силикатные соединения типа: (SiO2)n · FeO, Al2O3 · SiO2 и т. п. В зависимости от содержания примесей и глины пески разделяются на 7 классов. Самый высокий класс присваивается песку с содержанием глины не более 1% и кремнезема около 98%. Кварцевые пески содержат менее 2% глины и от 90 до 97% кремнезема. Другие сорта песка (тощие, полужирные, жирные) могут иметь до 30% глины. Для повышения качества песка его отмывают от глинистых и иных включений и получают обогащенный песок высших марок.

Большое значение имеет и размер зерен песка. По этому показателю пески рассеиваются на 8 групп – фракций. Самая тонкая фракция (пылевидная) имеет размер зерен около 0,05 мм, самая крупная (грубая) – 1 мм.

Глины

Глины применяются в качестве связующих добавок к пескам. При смачивании смеси водой вокруг частиц песка образуются гидратные оболочки, которые и выполняют роль связующих между зернами. В каолиновых глинах основным минералом является каолинит: Al2O3 · 2SiO2 · 2H2O.

При нагреве в глине происходит постепенное и скачкообразное изменение свойств. При нагреве до 100 °С сцепление между частицами возрастает по мере удаления гигроскопической влаги. При более высоких температурах 350 – 650 °С связующие свойства падают.

Другим сортом глин являются бентонитовые глины, которые обладают более высокой связующей способностью.

Вспомогательные материалы

В случае необходимости приготовления более прочной формующей смеси, в особенности для изготовления стержней, вместо глины в песок добавляют в небольших (до 6%) количествах, связующие вещества. Эти вещества должны сообщить формовочной смеси высокую прочность, текучесть, хорошую газопроницаемость, хорошую выбиваемость, отсутствие прилипания к моделям.

Связующие добавки разделяют на три класса.

- В класс А входят органические материалы, нерастворимые в воде, такие как олифа, льняное масло, канифоль, синтетические смолы, различные пеки (продукты нефтепереработки).

- В класс Б входят органические связующие, растворяющиеся в воде: синтетические смолы, патока, коллоидные растворы органических веществ, декстрин.

- В класс В входят неорганические вещества, растворимые в воде (жидкое стекло).

Приготовление смесей

Подготовка материалов

Песок и глину подвергают сушке. Песок сушат в барабанных сушильных печах при 250 °С или в установках кипящего слоя дымовыми отходящими газами при 1000 °С. После сушки песок просеивают для удаления комьев, гальки и других посторонних кусочков.

Глину сушат при 250 °С, затем дробят до крупности 15 – 25 мм и размалывают в мельницах до фракции 0,1 мм.

Более экономичным является введение глины в формовочную смесь не в сухом виде, а в виде суспензии из 40% глины и 60% воды. Такую суспензию готовят в различных смесителях.

Отработанную смесь после выбивки из опок подвергают регенерации и измельчению в гладких валках, затем магнитной сепарации для удаления металлических остатков.

Смешивание компонентов

Перемешивание осуществляют в смесителях с вертикальными или горизонтальными катками. На рис. 140 приведена схема бегунов с горизонтальными катками. В корпусе 1 на вращающем валу 2 находятся два бегуна 5, с помощью траверсы 3 маятника 4 и шарниров 6 траверса соединена с катками. При вращении катки отклоняются к борту корпуса. Смесь поступает в бегуны сверху и плужками 7 поднимается со дна чаши и попадает под катки, которые разминают куски и перемешивают смесь. Готовая смесь удаляется через люк 8. Продолжительность одного цикла смешивания – 2 – 5 мин.

После приготовления смесь поступает в бункеры-отстойники, в которых отстаивается для равномерного распределения влаги в смеси. На следующем этапе подготовки смесь поступает в аэраторы для разрыхления смеси. Схема аэратора представлена на рис. 141.

Через загрузочное отверстие 3 смесь падает на вращающийся вал 7 с лопастями 2, которые бросают ее на свободно висящие цепи или прутья 4. Смесь разрыхляется и далее поступает на ленту конвейера и в бункеры над формовочными машинами.

Противопригарные покрытия

Для улучшения чистоты поверхности отливок на рабочие поверхности форм и стержней наносят противопригарные покрытия – краски. Покрытие представляет собой смесь пылевидного огнеупорного материала с водой и связующими. Нанесенные слои краски уменьшают шероховатости форм, закрывают поры между зернами песка. В результате поверхность отливки получается более гладкой и чистой, без пригара.

Формы для чугунного литья покрывают углеродсодержащими покрытиями, состоящими из графита, бентонита, воды и других веществ.

В противопригарные смеси для стальных отливок входят пылевидные кварц, циркон, магнезит, а для отливок из цветных металлов мелкий тальк. Покрытия наносят как на горячие, так и на холодные формы. Применяют покрытия и для поверхностного модифицирования и легирования.

С помощью литья в песчаные формы получают до 75 % всех отливок. Этим методом можно получить изделия массой более 100 тонн, с минимальной толщиной стенок 3 – 5 мм, с шероховатостью поверхности Ra = 20-80 мкм в единичном, серийном и среднесерийном производстве.

Отливки получают в литейной форме, полость которой соответствует конфигурации отливки. При литье в песчаные формы их изготавливают из формовочной смеси, состоящей из формовочных материалов. Формовочную смесь засыпают в литейные опоки и выполняют в них отпечаток модели. (Литейная опока – приспособление для удержания формовочной смеси при изготовлении литейной формы, её транспортировке и заливке жидким расплавом). Модель имеет конфигурацию внешней поверхности отливки, обычно её изготавливают из дерева, металла, пластмассы. Внутренняя поверхность отливки (отверстия, полости и т.п.) образуется при помощи литейного стержня, который устанавливают в форму. Литейные стержни изготавливают из стержневой смеси в стержневых ящиках. Стержневые ящики изготавливают из тех же материалов, что и модели. Между полостью формы и стержнем образуется пространство, заполняемое жидким металлом. После его затвердевания образуется отливка.

Чертёж отливки. Разработка технологического процесса литья в песчаные формы начинается с разработки чертежа отливки. Исходным документом для разработки чертежа отливки является чертёж детали. Чертёж отливки будет отличаться от чертежа детали следующими параметрами:

1. Припуск на механическую обработку – это дополнительный слой металла (на сторону), который будет удалён в процессе последующей механической обработки отливки, с целью обеспечения необходимой точности и чистоты (шероховатости) поверхности. Величина припуска на механическую обработку регламентируется ГОСТами и зависит от материала отливки, от её размеров и от расположения отливки в форме. Чем больше усадка и размеры изделия, тем больше припуск. Так как качество отливки в нижней части формы выше, чем в верхней, поскольку в верхней части скапливаются многие литейные дефекты (шлаковые включения, газовые пузыри и т. д.), поэтому припуск для верхней части отливки будет больше, чем для нижней и боковых частей.

2. Технологический припуск – служит для упрощения и облегчения процесса изготовления отливки. К технологическим припускам относятся:

а) литейные уклоны – все наружные вертикальные поверхности отливки изготавливаются с уклоном в несколько градусов (в зависимости от высоты модели и в соответствии с ГОСТами) для удобства извлечения модели из формы без её разрушения. Уклоны выполняются в направлении извлечения модели из формы;

б) напуски – служат для упрощения изготовления отливки. Небольшие отверстия в отливке можно не делать, так как их целесообразнее просверлить в процессе механической обработки. Так же поступают с различными мелкими канавками, уступами, выточками и т.п.;

в) приливы – предусматривают для удобства крепления отливки в приспособления при механической обработке, для захвата изделия при транспортировке. Их удаляют при механической обработке;

г) галтели – закругления внутреннего угла отливки для получения плавного перехода в сопрягаемых стенках. Галтели препятствуют осыпанию формовочной смеси в углах модели при её извлечении из формы и позволяют избежать концентрации напряжений в углах отливки при её затвердевании и охлаждении;

д) рёбра – предусматривают для предохранения отливок от коробления при затвердивании, охлаждении и термической обработке;

Модельный комплект. Модельный комплект – это комплект формовочных приспособлений, необходимых для изготовления литейной формы. Он включает, кроме литейной модели (см. выше), стержневой ящик, модель литниковой системы, подмодельную плиту, формовочные, контрольные и сборочные шаблоны для конкретной отливки.

Стержневой ящик – приспособление, имеющее рабочую полость для получения в ней стержня нужных размеров и очертаний из стержневой смеси. Он изготавливается из дерева или металла, он может быть разъёмным и неразъёмным, а также иметь отъёмные части – вкладыши.

Литниковая система – система каналов и элементов литейной формы для подвода в её полость расплавленного металла. Она обеспечивает заполнение и питание отливки при затвердевании, а также служит для улавливания шлака, попадающего вместе с металлом в литниковую чашу. В зависимости от формы и толщины стенок и от заливаемого металла питатели могут подводиться к отливке сверху, снизу или сбоку.

Подмодельная плита – плита, на которой осуществляется изготовление песчаной литейной формы.

Формовочные и стержневые смеси. Из формовочных смесей изготавливают песчаные формы, а из стержневых – стержни. В состав формовочных и стержневых смесей входят: кварцевый песок, глина, вода, связующие материалы и специальные добавки (синтетические и естественные смолы). Эти смеси должны отвечать определённым требованиям:

– огнеупорность – способность формовочной смеси не оплавляться, не размягчаться или спекаться под действием высокой температуры металла, заливаемого в форму;

– газопроницаемость – способность формы и стержней пропускать газы благодаря своей пористости. Газы выделяются из формовочной и стержневой смеси при заливке расплава в форму. При низкой газопроницаемости возникает брак по газовым раковинам. Чем крупнее форма, тем больше должна быть газопроницаемость;

– пластичность – обеспечивает получение в форме хорошего отпечатка модели;

– прочность – способность смеси и формы выдерживать внешние нагрузки. Форма не должна деформироваться и разрушаться при изготовлении, транспортировке и заливке расплава;

– противопригарность – способность смеси и формы не спекаться и не сплавляться с расплавленным металлом.

Формовочные и стержневые смеси изготавливают по определённому рецепту. Как правило, смеси используются многократно – оборотные смеси, а к ним добавляют свежие порции.

Различие между формовочной и стержневой смесью обусловлено тем, что стержень работает в более жёстких условиях, так как он со всех сторон окружён расплавленным металлом. В связи с этим, стержень должен обладать большей прочностью, газопроницаемостью и противопригарностью. Этого добиваются, вводя специальные добавки.

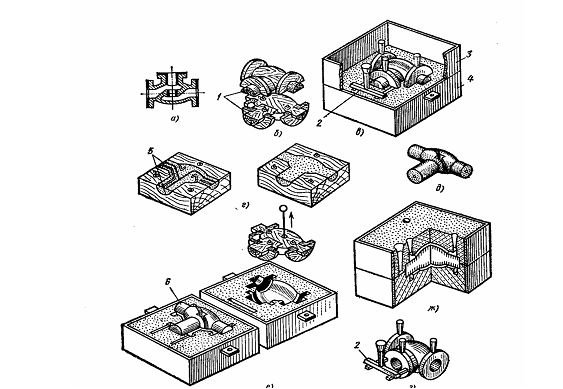

Изготовление литейной формы. Форму изготавливают в следующей последовательности (рисунок 1): на подмодельную плиту устанавливают полуопоку и нижнюю полумодель (в случае разъёмной модели), затем засыпают формовочную смесь в опоку и уплотняют её. Полуопоку с утрамбованной формовочной смесью переворачивают на 180 о и на нижнюю половину модели устанавливают верхнюю половину модели и модель литниковой системы. Затем поверхность разъёма нижней полуформы посыпают тонким слоем разделительного песка, для того, чтобы после утрамбовки можно было бы разделить полуформы без их разрушения. Затем устанавливают вторую полуопоку. После чего насыпают формовочную смесь и опять утрамбовывают. Далее, из уплотнённой формовочной смеси удаляют модель стояка с литниковой чашей и модель выпора. Потом полуопоки разъединяют, извлекают полумодели, исправляют дефекты, если они возникли, и устанавливают стержни. На нижнюю полуформу устанавливают верхнюю, их скрепляют между собой. Собранная форма подвергается сушке. Затем в неё заливают расплавленный металл.

Жидкий металл поступает в песчаную форму по литниковой системе, которая обеспечивает его непрерывную подачу, питает отливку в момент её затвердевания и усадки и задерживает проникновение шлака в форму. При необходимости в форме для отвода газов предусматриваются дополнительные каналы – выпоры.

После затвердевания сплава и его охлаждения отливку из формы удаляют (выбивают), а форму разрушают. Затем выбивают стержни, обычно это делают на вибрационных установках или струёй воды под высоким давлением (250 – 1000 кПа).

Литниковую систему отбивают (чугун), отпиливают или удаляют газовой резкой (сталь, цветные сплавы). Затем идёт стадия очистки отливок от пригоревшей формовочной смеси и заусенцев.

Последней операцией перед выходным контролем является термообработка готовых изделий. Она обычно необходима, так как отливки часто имеют крупнозернистое строение, ликвационные зоны, неоднородное распределение легирующих элементов и неметаллических включений, что снижает механические свойства.

а – чертёж отливки; б – деревянная модель; в – модель отливки, заформованная в нижнюю полуопоку (установлена модель литниковой системы);

г – разъёмный стержневой ящик; д – изготовленный стержень;

е – две полуформы с извлечёнными полумоделями и установленным стержнем; ж – собранная форма; з – отливка

Рисунок 1 – Последовательность изготовления отливки