- Содержание

- История [ править | править код ]

- Методика проведения испытаний и расчёт твёрдости [ править | править код ]

- Типичные значения твёрдости для различных материалов [ править | править код ]

- Преимущества и недостатки [ править | править код ]

- Перевод результатов измерения твёрдости различными методами [ править | править код ]

- Числа твердости HRC для некоторых деталей и инструментов

- Таблица соотношений между числами твердости по Бринеллю, Роквеллу, Виккерсу, Шору

- Отверстия под резьбу

- Размеры гаек под ключ

- G и M коды

- Типы резьб

- Масштабы чертежей

- Режимы резания

- Отверстия под резьбу

- Станки с ЧПУ

- Режимы резания

- Форматы чертежей

- CAD/CAM/CAE системы

- Чтение чертежей

- Таблица 1

- Таблица 2

- К оглавлению

Ме́тод Брине́лля — один из основных методов определения твёрдости материала.

Содержание

История [ править | править код ]

Метод предложен шведским инженером Юханом Августом Бринеллем (1849 — 1925) в 1900 году и стал первым широко используемым и стандартизированным методом определения твёрдости в материаловедении.

Методика проведения испытаний и расчёт твёрдости [ править | править код ]

Метод Бринелля относится к методам вдавливания.

Испытание проводится следующим образом:

- вначале образец подводят к индентору;

- затем вдавливают индентор в образец с плавно нарастающей нагрузкой в течение 2‑8 секунд;

- после достижения максимальной величины нагрузка на индентор выдерживается в определённом интервале времени (для сталей, обычно, 10‑15 секунд);

- затем снимают приложенную нагрузку, отводят образец от индентора и измеряют диаметр получившегося отпечатка.

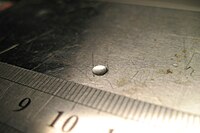

В качестве инденторов используются шарики из твёрдого сплава диаметром 1; 2; 2.5; 5 и 10 мм. Величину нагрузки и диаметр шарика выбирают в зависимости от исследуемого материала.

Исследуемые материалы делят на 5 основных групп:

Кроме этого, вышеприведенные группы могут разделяться на подгруппы в зависимости от твёрдости образцов.

При выборе условий испытаний следят за тем, чтобы толщина образца, как минимум, в 8 раз превышала глубину вдавливания индентора. И ещё важно контролировать диаметр отпечатка, который должен находиться в пределах от 0.24·D до 0.6·D, где D — диаметр индентора (шарика).

Твёрдость по Бринеллю обозначается «HBW» и может рассчитываться двумя методами:

- метод восстановленного отпечатка;

- метод невосстановленного отпечатка.

По методу восстановленного отпечатка твёрдость рассчитывается как отношение приложенной нагрузки к площади поверхности отпечатка:

HBW = 0 , 102 F π D 2 ( D − D 2 − d 2 ) <displaystyle <mbox

ight)>>>

- F <displaystyle F>

— приложенная нагрузка, Н;

- D <displaystyle D>

— диаметр шарика, мм;

- d <displaystyle d>

— диаметр отпечатка, мм.

По методу невосстановленного отпечатка твёрдость определяется как отношение приложенной нагрузки к площади внедрённой в материал части индентора:

HBW = 0 , 102 F π D h <displaystyle <mbox

где h <displaystyle h>

Нормативными документами определены:

- диаметры индентора;

- время вдавливания;

- время выдержки под максимальной нагрузкой;

- минимальная толщина образца;

- минимальная и максимальная величины диагоналей отпечатка;

- максимальные нагрузки;

- группа исследуемого материала.

По ISO 6506-1:2005 (ГОСТ 9012-59) регламентированы следующие основные нагрузки: 9.807 Н; 24.52 Н; 49.03 Н; 61.29 Н; 98.07 Н; 153.2 Н; 245.2 Н; 294.2 Н; 306.5 Н; 612.9 Н; 980.7 Н; 1226 Н; 2452 Н; 4903 Н; 7355 Н; 9807 Н; 14 710 Н; 29 420 Н.

Пример обозначения твёрдости по Бринеллю:

600 HBW 10/3000/20,

- 600 — значение твёрдости по Бринеллю, кгс/мм²;

- HBW — символьное обозначение твёрдости по Бринеллю;

- 10 — диаметр шарика в мм;

- 3000 — приблизительное значение эквивалентной нагрузки в кгс (3000 кгс = 29 420 Н);

- 20 — время действия нагрузки, с.

Для определения твёрдости по методу Бринелля используют различные твердомеры (например твердомеры для металлов), как стационарные, так и переносные.

Типичные значения твёрдости для различных материалов [ править | править код ]

| Материал | Твёрдость |

|---|---|

| Мягкое дерево, например сосна | 1,6 HBS 10/100 |

| Твёрдое дерево | от 2,6 до 7,0 HBS 10/100 |

| Полиэтилен низкого давления | 4,5 – 5,8 HB [1] |

| Полистирол | 15 HB [1] |

| Алюминий | 15 HB |

| Медь | 35 HB |

| Дюраль | 70 HB |

| Мягкая сталь | 120 HB |

| Нержавеющая сталь | 250 HB |

| Стекло | 500 HB |

| Инструментальная сталь | 650—700 HB |

Преимущества и недостатки [ править | править код ]

σ B = H B 3 [ k g f m m 2 ] = 10 H B 3 [ M P a ] <displaystyle sigma _<mathrm >=<frac

где σ B <displaystyle sigma _<mathrm >>

σ T = H B 6 [ k g f m m 2 ] = 10 H B 6 [ M P a ] <displaystyle sigma _

где σ T <displaystyle sigma _

σ B = 0 , 362 H B [ k g f m m 2 ] = 3 , 62 H B [ M P a ] <displaystyle sigma _<mathrm >=0,362

σ B = 0 , 26 H B [ k g f m m 2 ] = 2 , 6 H B [ M P a ] <displaystyle sigma _<mathrm >=0,26

- Так как метод Бринелля — один из самых старых, накоплено много технической документации, где твёрдость материалов указана в соответствии с этим методом.

- Данный метод является более точным по сравнению с методом Роквелла на более низких значениях твёрдости (ниже 30 HRC).

- Также метод Бринелля менее критичен к чистоте поверхности, подготовленной под замер твёрдости.

Перевод результатов измерения твёрдости различными методами [ править | править код ]

Результаты измерения твёрдости по методу Бринелля могут быть переведены с помощью таблиц в единицы твёрдости по другим методам, например метод Виккерса и метод Роквелла. В свою очередь, измерения твёрдости двумя последними методами могут быть переведены в единицы твёрдости по методу Бринелля. Перевод чисел твёрдости следует использовать лишь в тех случаях, когда невозможно испытать материал при заданных условиях. Полученные переводные числа твёрдости, как табличные, так и рассчитанные по уравнениям согласно ASTM E140 — 07, являются лишь приближенными и могут быть неточными для конкретных случаев. С физической точки зрения, такое сравнение чисел твёрдости, полученных разными методами и имеющих разную размерность, лишено всякого физического смысла.

Твердостью металла называют его свойство оказывать сопротивление пластической деформации при контактном воздействии стандартного тела-наконечника на поверхностные слои материала.

Испытание на твердость – основной метод оценки качества термообработки изделия.

Определение твердости по методу Бринелля. Метод основан на том, что в плоскую поверхность под нагрузкой внедряют стальной шарик. Число твердости НВ определяется отношением нагрузки к сферической поверхности отпечатка.

Метод Роквелла (HR) основан на статическом вдавливании в испытываемую поверхность наконечника под определенной нагрузкой. В качестве наконечников для материалов с твердостью до 450 HR используют стальной шарик. В этом случае твердость обозначают как HRB. При использовании алмазного конуса твердость обозначают как HRA или HRC (в зависимости от нагрузки).

Твердость по методу Виккерса (HV) определяют путем статического вдавливания в испытуемую поверхность алмазной четырехгранной пирамиды. При испытании измеряют отпечаток с точностью до 0,001 мм при помощи микроскопа, который является составной частью прибора Виккерса.

Метод Шора. Сущность данного метода состоит в определении твердости материала образца по высоте отскакивания бойка, падающего на поверхность испытуемого тела с определенной высоты. Твердость оценивается в условных единицах, пропорциональных высоте отскакивания бойка.

Числа твердости HRC для некоторых деталей и инструментов

| Детали и инструменты | Число твердости HRC |

|---|---|

| Головки откидных болтов, гайки шестигранные, рукоятки зажимные | 33. 38 |

| Головки шарнирных винтов, концы и головки установочных винтов, оси шарниров, планки прижимные и съемные, головки винтов с внутренними шестигранными отверстиями, палец поводкового патрона | 35. 40 |

| Шлицы круглых гаек | 36. 42 |

| Зубчатые колеса, шпонки, прихваты, сухари к станочным пазам | 40. 45 |

| Пружинные и стопорные кольца, клинья натяжные | 45. 50 |

| Винты самонарезающие, центры токарные, эксцентрики, опоры грибковые и опорные платики, пальцы установочные, цанги | 50. 60 |

| Гайки установочные, контргайки, сухари к станочным пазам, эксцентрики круговые, кулачки эксцентриковые, фиксаторы делительных устройств, губки сменные к тискам и патронам, зубчатые колеса | 56. 60 |

| Рабочие поверхности калибров – пробок и скоб | 56. 64 |

| Копиры, ролики копирные | 58. 63 |

| Втулки кондукторные, втулки вращающиеся для расточных борштанг | 60. 64 |

Таблица соотношений между числами твердости по Бринеллю, Роквеллу, Виккерсу, Шору

Указанные значения твердости по Роквеллу, Виккерсу и Шору соответствуют значениям твердости по Бринеллю, определенным с помощью шарика диаметром 10 мм.

| По Роквеллу | По Бринеллю | По Виккерсу (HV) | По Шору | |||

|---|---|---|---|---|---|---|

| HRC | HRA | HRB | Диаметр отпечатка | HB | ||

| 65 | 84,5 | – | 2,34 | 688 | 940 | 96 |

| 64 | 83,5 | – | 2,37 | 670 | 912 | 94 |

| 63 | 83 | – | 2,39 | 659 | 867 | 93 |

| 62 | 82,5 | – | 2,42 | 643 | 846 | 92 |

| 61 | 82 | – | 2,45 | 627 | 818 | 91 |

| 60 | 81,5 | – | 2,47 | 616 | – | – |

| 59 | 81 | – | 2,5 | 601 | 756 | 86 |

| 58 | 80,5 | – | 2,54 | 582 | 704 | 83 |

| 57 | 80 | – | 2,56 | 573 | 693 | – |

| 56 | 79 | – | 2,6 | 555 | 653 | 79,5 |

| 55 | 79 | – | 2,61 | 551 | 644 | – |

| 54 | 78,5 | – | 2,65 | 534 | 618 | 76,5 |

| 53 | 78 | – | 2,68 | 522 | 594 | – |

| 52 | 77,5 | – | 2,71 | 510 | 578 | – |

| 51 | 76 | – | 2,75 | 495 | 56 | 71 |

| 50 | 76 | – | 2,76 | 492 | 549 | – |

| 49 | 76 | – | 2,81 | 474 | 528 | – |

| 48 | 75 | – | 2,85 | 461 | 509 | 65,5 |

| 47 | 74 | – | 2,9 | 444 | 484 | 63,5 |

| 46 | 73,5 | – | 2,93 | 435 | 469 | – |

| 45 | 73 | – | 2,95 | 429 | 461 | 61,5 |

| 44 | 73 | – | 3 | 415 | 442 | 59,5 |

| 42 | 72 | – | 3,06 | 398 | 419 | – |

| 40 | 71 | – | 3,14 | 378 | 395 | 54 |

| 38 | 69 | – | 3,24 | 354 | 366 | 50 |

| 36 | 68 | – | 3,34 | 333 | 342 | – |

| 34 | 67 | – | 3,44 | 313 | 319 | 44 |

| 32 | 67 | – | 3,52 | 298 | 302 | – |

| 30 | 66 | – | 3,6 | 285 | 288 | 40,5 |

| 28 | 65 | – | 3,7 | 269 | 271 | 38,5 |

| 26 | 64 | – | 3,8 | 255 | 256 | 36,5 |

| 24 | 63 | 100 | 3,9 | 241 | 242 | 34,5 |

| 22 | 62 | 98 | 4 | 229 | 229 | 32,5 |

| 20 | 61 | 97 | 4,1 | 217 | 217 | 31 |

| 18 | 60 | 95 | 4,2 | 207 | 206 | 29,5 |

| – | 59 | 93 | 4,26 | 200 | 199 | – |

| – | 58 | – | 4,34 | 193 | 192 | 27,5 |

| – | 57 | 91 | 4,4 | 187 | 186 | 27 |

| – | 56 | 89 | 4,48 | 180 | 179 | 25 |

Отверстия под резьбу

Таблица сверл для отверстий под нарезание трубной цилиндрической резьбы.

Размеры гаек под ключ

Основные размеры под ключ для шестигранных головок болтов и шестигранных гаек.

G и M коды

Примеры, описание и расшифровка Ж и М кодов для создания управляющих программ на фрезерных и токарных станках с ЧПУ.

Типы резьб

Типы и характеристики метрической, трубной, упорной, трапецеидальной и круглой резьбы.

Масштабы чертежей

Стандартные масштабы изображений деталей на машиностроительных и строительных чертежах.

Режимы резания

Онлайн калькулятор для расчета режимов резания при точении.

Отверстия под резьбу

Таблица сверл и отверстий для нарезания метрической резьбы c крупным (основным) шагом.

Станки с ЧПУ

Классификация станков с ЧПУ, станки с ЧПУ по металлу для точения, фрезерования, сверления, расточки, нарезания резьбы, развёртывания, зенкерования.

Режимы резания

Онлайн калькулятор для расчета режимов резания при фрезеровании.

Форматы чертежей

Таблица размеров сторон основных и дополнительных форматов листов чертежей.

CAD/CAM/CAE системы

Системы автоматизированного проектирования САПР, 3D программы для проектирования, моделирования и создания 3d моделей.

Чтение чертежей

Техническое черчение, правила выполнения чертежей деталей и сборочных чертежей.

Источник: ОСТ 3-1279-86

Таблица 1

Таблица 2

К оглавлению

Следите за нами:

Главконструктор работает с компаниями в городах:

Санкт-Петербург, Москва, Севастополь, Воронеж, вся Россия.