- История возникновения и развития

- Классификация, виды и типы

- Устройство и составляющие подшипника

- Определение параметров по маркировке

- Класс точности изделия

- Применение подшипников

- Преимущества и недостатки конструкции

- Содержание

- Основные типы подшипников [ править | править код ]

- Подшипники качения [ править | править код ]

- Классификация [ править | править код ]

- Механика [ править | править код ]

- Условное обозначение подшипников качения в СССР и России [ править | править код ]

- Подшипники скольжения [ править | править код ]

- Определение [ править | править код ]

- PV-фактор [ править | править код ]

- Классификация [ править | править код ]

Конструкция подшипника качения известна благодаря его способности обеспечивать свободное качение без повреждения, трения и износа при вращении. В современной механике ему нет аналогов, которые могли бы с большей эффективностью снижать трение и скольжение вращающихся частей.

Конструкция подшипника качения известна благодаря его способности обеспечивать свободное качение без повреждения, трения и износа при вращении. В современной механике ему нет аналогов, которые могли бы с большей эффективностью снижать трение и скольжение вращающихся частей.

История возникновения и развития

Отсчёт истории начинается с 3500 года до нашей эры, во времена Древнего Египта, когда его жители использовали примитивные и очень эффективные на то время опорные подшипники без применения шариков. Ближе к нашему времени, в 700-м году до нашей эры, кельты достаточно активно стали применять изделия, аналогичные современным цилиндрическим подшипникам качения.

Следующая точка в истории это 330 год до нашей эры, когда инженер Древней Греции Диад создал осадную машину, основным отличием которой отмечается применение простых скользящих элементов.

В 1490 году Леонардо Да Винчи опубликовал первый чертёж подшипника качения в мире. Отмечается тот факт, что это изобретение произвело большое впечатление в кругу специалистов этого профиля. В 1794 году он был впервые запатентован. А в 1839 году американец Исаак Баббит изобрёл специальный металлический сплав, из которого в дальнейшем изготавливались шарики. В состав этого сплава входили медь, свинец, сурьма и олово.

В 1490 году Леонардо Да Винчи опубликовал первый чертёж подшипника качения в мире. Отмечается тот факт, что это изобретение произвело большое впечатление в кругу специалистов этого профиля. В 1794 году он был впервые запатентован. А в 1839 году американец Исаак Баббит изобрёл специальный металлический сплав, из которого в дальнейшем изготавливались шарики. В состав этого сплава входили медь, свинец, сурьма и олово.

Большим прорывом этой области считается 1853 год, когда Филлипп Мориц Фишер создал конструкцию педального велосипеда с применением специализированных роликовых подшипников в его механизмах. Последним значимым событием стало то, что в 1883 Фридрих Фишер создал машину, которая шлифовала шарики из закалённой стали. За счёт её создания появился всемирно известный швейтфуртский подшипниковый завод, а в скором времени эта технология стала использоваться повсюду.

Классификация, виды и типы

Подшипник представляет собой кинематический механизм, задача которого состоит в определении положения подвижных элементов частей конструкции и обеспечение их более эффективного вращения относительно друг друга. Он также обеспечивает опору вращающемуся валу механизма. Параллельно с этим выполняет функцию распределения радиальной и осевой нагрузки, передавая её на корпус всей машины. Благодаря этим свойствам вал фиксируется в нужном положении и одновременно вращается вокруг своей оси.

Подшипник представляет собой кинематический механизм, задача которого состоит в определении положения подвижных элементов частей конструкции и обеспечение их более эффективного вращения относительно друг друга. Он также обеспечивает опору вращающемуся валу механизма. Параллельно с этим выполняет функцию распределения радиальной и осевой нагрузки, передавая её на корпус всей машины. Благодаря этим свойствам вал фиксируется в нужном положении и одновременно вращается вокруг своей оси.

Классификация подшипников качения имеет следующий перечень:

- Шариковый. Главной особенностью выделяется основной подвижный элемент — шарики. Считается самым распространненым видом, наиболее активно используется в автомобилях, электродвигателях, бытовом инструменте. Благодаря их сферической форме он может вращаться в разные стороны, предназначен на выдерживание радиальной и осевой нагрузки. Но из числа недостатков можно отметить малую площадь соприкосновения, поэтому в автомобиле их применяют в местах с низкой нагрузкой без воздействия ударов и вибраций. Использование шарикоподшипников для большой нагрузки влечёт за собой увеличение диаметра шариков, поэтому размер всего элемента увеличивается.

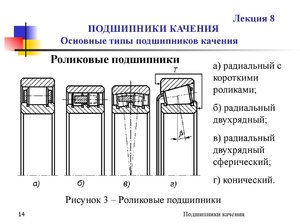

- Роликовый. Состоит из деталей, представленных в цилиндрической форме. Различные радиальные нагрузки, оказываемые на ролики, равномерно распределяются по широкому пятну соприкосновения. Из-за этого они считаются оптимальным вариантом для использования в тяжёлых условиях. Но из-за цилиндрической формы такой вид не в состоянии обеспечивать большие осевые нагрузки. В узлах с малым диаметром вала применяется роликовый тип и для установки в труднодоступные места.

- Конический. Устройство подшипника состоит из конусных роликов. Применяются они для удерживания высокой радиальной, осевой и ударной нагрузок. Основным местом установки считается ступица колеса машины. Некоторые производители в одном подшипнике устанавливают два ряда конических роликов по зеркальной схеме.

Устройство и составляющие подшипника

Какие бывают подшипники описано выше, но в большинстве своём их объединяет состав элементов, из которых они состоят.:

Обойма. По геометрической форме представляет собой кольцо, внутренняя и наружная поверхность которого обработаны. Между этими обоймами движутся шарики. В современном автомобильном производстве внешняя обойма может встраиваться в ступицу и ремонт подшипника производится путём замены всего узла в сборе.

Обойма. По геометрической форме представляет собой кольцо, внутренняя и наружная поверхность которого обработаны. Между этими обоймами движутся шарики. В современном автомобильном производстве внешняя обойма может встраиваться в ступицу и ремонт подшипника производится путём замены всего узла в сборе.- Сепаратор. Обойма специальной формы, по окружности которой находятся отверстия диаметром с используемый шарик. Выполняет роль ограничителя движения шарика внутри обойм.

- Сальник. Применяется для замыкания открытой боковой поверхности подшипника, изготавливается из специальной резины. Препятствует попаданию грязи в смазку подшипника. Наиболее подвержена износу та часть, которая продаётся по отдельности для проведения ремонта.

Определение параметров по маркировке

Государственный стандарт определяет конструктивные параметры и характеристики устройства.

Корпус подшипника может быть с выемкой и без неё. В первом случае применяется на обработанных поверхностях при удерживании радиальной нагрузки. А без выемки устанавливаются в противоположном случае. Корпус бывает разной ширины, для определения типа используют следующие аббревиатуры:

- ШМ — Широкий неразъемный.

- УБ — Узкий неразъемный.

- РШ — Широкий разъёмный.

- РУ — Узкий разъёмный.

При изготовлении этих изделий производителем строго соблюдаются установленные законодательством стандарты. Поэтому производитель вместе со своим изделием предоставляет сопроводительную документацию о нём. Принятая маркировка на территории нашей страны состоит из следующих пунктов:

- Основного обозначения.

- Дополнительных префиксов.

Например, маркировку: 6−18030ПР20П. Основные параметры заложены в шесть цифр. Первоначальная цифра 6 — это класс точности изготовления изделия. А ПР20П можно расшифровать так:

- П — префикс степени шероховатости поверхности.

- Р2О — Тип используемой смазки подвижных частей.

- П — Показатель уровня шума.

Остальной цифровой индекс обозначает:

- Тип подшипника.

- Указатель серии наружного диаметра и ширины.

- Внутренний установочный диаметр.

- Конструктивная особенность конкретной модели.

Класс точности изделия

Этот параметр указывает в основном на сферу применения изделия. Например, в современных автоматизированных станках применяются только изделия с высшим классом точности. В остальных массово применяемых механизмах используются подшипники с более низким уровнем качества при изготовлении. Класс точности может быть следующим:

- Нормальный.

- Сверхвысокий, применяемый индекс — 2.

- Особо высокий — 4.

- Высокий — 5.

- Повышенный — 6.

- Пониженный — от 7 до 8.

Анализируя вышеприведённый пример, можно сделать вывод, что изделие относится к повышенной степени точности.

Применение подшипников

Основное назначение этих устройств — это снижение фактора трения между подвижными элементами механизма. Могут применяться в автомобильной и сельскохозяйственной промышленности и при изготовлении различного производственного и бытового оборудования.

Преимущества и недостатки конструкции

Преимуществами изделий с такой конструкцией прежде всего считается низкий коэффициент трения и малая чувствительность к смазывающим материалам, дешевизна изготовления

Из числа минусов отмечается слабая стойкость к ударным нагрузкам и невозможность эксплуатации в агрессивных средах и при очень высоких оборотах.

Подши́пник (от «под шип») — сборочный узел, являющийся частью опоры или упора и поддерживающий вал, ось или иную подвижную конструкцию с заданной жёсткостью. Фиксирует положение в пространстве, обеспечивает вращение, качение с наименьшим сопротивлением, воспринимает и передаёт нагрузку от подвижного узла на другие части конструкции [1] .

Опора с упорным подшипником называется подпятником.

Основные параметры подшипников:

- Максимальная динамическая и статическая нагрузка (радиальная и осевая).

- Максимальная скорость (оборотов в минуту для радиальных подшипников).

- Посадочные размеры.

- Класс точности подшипников.

- Требования к смазке. [2]

- Ресурс подшипника до появления признаков усталости, в оборотах.

- Шумы подшипника

- Вибрации подшипника

Нагружающие подшипник силы подразделяют на:

- радиальную, действующую в направлении, перпендикулярном оси подшипника;

- осевую, действующую в направлении, параллельном оси подшипника.

Содержание

Основные типы подшипников [ править | править код ]

По принципу работы все подшипники можно разделить на несколько типов:

- подшипники качения;

- подшипники скольжения;

К подшипникам скольжения также относят:

Основные типы, которые применяются в машиностроении, — это подшипники качения и подшипники скольжения.

Подшипники качения [ править | править код ]

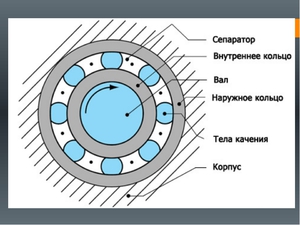

Подшипники качения состоят из двух колец, тел качения (различной формы) и сепаратора (некоторые типы подшипников могут быть без сепаратора), отделяющего тела качения друг от друга, удерживающего на равном расстоянии и направляющего их движение. По наружной поверхности внутреннего кольца и внутренней поверхности наружного кольца (на торцевых поверхностях колец упорных подшипников качения) выполняют желоба — дорожки качения, по которым при работе подшипника катятся тела качения.

Также существуют насыпные подшипники, состоящие из сепаратора и вставленных в него шариков (см. рис. ниже), которые можно вытаскивать.

Имеются подшипники качения, изготовленные без сепаратора. Такие подшипники имеют большее число тел качения и большую грузоподъёмность. Однако предельные частоты вращения бессепараторных подшипников значительно ниже вследствие повышенных моментов сопротивления вращению.

В подшипниках качения возникает преимущественно трение качения (имеются только небольшие потери на трение скольжения между сепаратором и телами качения), поэтому по сравнению с подшипниками скольжения снижаются потери энергии на трение, и уменьшается износ. Закрытые подшипники качения (имеющие защитные крышки) практически не требуют обслуживания (замены смазки), открытые — чувствительны к попаданию инородных тел, что может привести к быстрому разрушению подшипника.

Классификация [ править | править код ]

Классификация подшипников качения осуществляется на основе следующих признаков:

- По виду тел качения

- Шариковые,

- Роликовые (игольчатые, если ролики тонкие и длинные);

- По материалу тел качений:

- Полностью стальные;

- Гибридные (стальные кольца, тела качения неметаллические. Как правило, керамические);

Радиальный роликовый подшипник

Упорный шариковый подшипник

Упорный роликовый подшипник

Радиально-упорный шариковый подшипник

Радиально-упорный шариковый подшипник с четырёхточечным контактом

Радиально-упорный роликовый подшипник (конический)

Самоустанавливающийся двухрядный радиальный шариковый подшипник

Самоустанавливающийся радиальный роликовый подшипник

Самоустанавливающийся радиально-упорный роликовый подшипник

Самоустанавливающийся двухрядный радиальный роликовый подшипник с бочкообразными роликами (сферический)

Сепаратор с роликами игольчатого подшипника

Шариковая винтовая передача

Механика [ править | править код ]

Подшипник представляет собой по существу планетарный механизм, в котором водилом является сепаратор, функции центральных колёс выполняют внутреннее и наружное кольца, а тела качения заменяют сателлиты.

Частота вращения сепаратора или частота вращения шариков вокруг оси подшипника

n c = n 1 2 ( 1 − D ω d m ) <displaystyle n_

ight)>

где n1 — частота вращения внутреннего кольца радиального шарикоподшипника,

Dω — диаметр шарика.

dm = 0,5(D+d) — диаметр окружности, проходящей через оси всех тел качения (шариков или роликов).

Частота вращения шарика относительно сепаратора

n s p = n 1 2 ( d m D ω − D ω d m ) <displaystyle n_

ight)>

Частота вращения сепаратора при вращении наружного кольца

n c ∗ = n 3 2 ( 1 + D ω d m ) <displaystyle n_=<frac <3>><2>>left(1+<frac >

ight)>

где n3 — частота вращения внешнего кольца радиального шарикоподшипника.

Для радиально-упорного подшипника

n c = n 1 2 ( 1 − D ω cos α d m ) <displaystyle n_

ight)>

n s p = n 1 2 ( d m D ω − D ω cos 2 α d m ) <displaystyle n_

ight)>

Из приведённых выше соотношений следует, что при вращении внутреннего кольца сепаратор вращается в ту же сторону. Частота вращения сепаратора зависит от диаметра Dω шариков при неизменном dm: она возрастает при уменьшении Dω и уменьшается при увеличении Dω.

В связи с этим разноразмерность шариков в комплекте подшипника является причиной повышенного износа и выхода из строя сепаратора и подшипника в целом.

При вращении тел качения вокруг оси подшипника на каждое из них действует нагружающая дополнительно дорожку качения наружного кольца центробежная сила

F c = 0 , 5 m d m ω c 2 <displaystyle F_

где m — масса тела качения,

ωс — угловая скорость сепаратора.

Центробежные силы вызывают перегрузку подшипника при работе на повышенной частоте вращения, повышенное тепловыделение (перегрев подшипника) и ускоренное изнашивание сепаратора. Всё это сокращает срок службы подшипника.

В упорном подшипнике, кроме центробежных сил, на шарики действует обусловленный изменением направления оси вращения шариков в пространстве гироскопический момент

M r = J ω c ω s p <displaystyle M_

Гироскопический момент будет действовать на шарики и во вращающемся радиально-упорном шарикоподшипнике при действии осевой нагрузки

M r = J ω c ω s p sin α <displaystyle M_

где J = ρ ⋅ π ⋅ D ω 5 / 60 <displaystyle J=

ho cdot pi cdot D_<omega >^<5>/60>

ρ — плотность материала шарика;

ωsp и ωс — соответственно, угловая скорость шарика при вращении вокруг своей оси и вокруг оси вала (угловая скорость сепаратора).

Под действием гироскопического момента каждый шарик получает дополнительное вращение вокруг оси, перпендикулярной плоскости, образованной векторами угловых скоростей шарика и сепаратора. Такое вращение сопровождается изнашиванием поверхностей качения, и для предотвращения вращения подшипник следует нагружать такой осевой силой, чтобы соблюдать условие T f = M r <displaystyle T_

Условное обозначение подшипников качения в СССР и России [ править | править код ]

Советская и российская маркировка подшипников состоит из условного обозначения и стандартизована в соответствии ГОСТ 3189-89 и условного обозначения завода-изготовителя.

Основное условное обозначение подшипника состоит из семи цифр основного условного обозначения (при нулевых значениях этих признаков оно может сокращаться до 2 знаков) и дополнительного обозначения, которое располагается слева и справа от основного. При этом дополнительное обозначение, расположенное слева от основного, всегда отделено знаком тире (—), а дополнительное обозначение, расположенное справа, всегда начинается с какой-либо буквы. Чтение знаков основного и дополнительного обозначения производится справа налево.

Подшипники скольжения [ править | править код ]

Определение [ править | править код ]

Подшипник скольжения — опора или направляющая механизма или машины, в которой трение происходит при скольжении сопряжённых поверхностей. Радиальный подшипник скольжения представляет собой корпус, имеющий цилиндрическое отверстие, в которое вставляется рабочий элемент — вкладыш, или втулка из антифрикционного материала и смазывающее устройство. Между валом и отверстием втулки подшипника имеется зазор, заполненный смазочным материалом, который позволяет свободно вращаться валу. Расчёт зазора подшипника, работающего в режиме разделения поверхностей трения смазочным слоем, производится на основе гидродинамической теории смазки.

При расчёте определяются: минимальная толщина смазочного слоя (измеряемая в мкм), давления в смазочном слое, температура и расход смазочных материалов. В зависимости от конструкции, окружной скорости цапфы, условий эксплуатации трение скольжения бывает сухим, граничным, жидкостным и газодинамическим. Однако даже подшипники с жидкостным трением при пуске проходят этап с граничным трением.

Смазка является одним из основных условий надёжной работы подшипника и обеспечивает низкое трение, разделение подвижных частей, теплоотвод, защиту от вредного воздействия окружающей среды.

Смазка может быть:

- жидкой (минеральные и синтетические масла, вода для неметаллических подшипников),

- пластичной (на основе литиевого мыла и кальция сульфоната и др.),

- твёрдой (графит, дисульфид молибдена и др.) и

- газообразной (различные инертные газы, азот и др.).

Наилучшие эксплуатационные свойства показывают пористые самосмазывающиеся подшипники, изготовленные методом порошковой металлургии. При работе пористый самосмазывающийся подшипник, пропитанный маслом, нагревается и выделяет смазку из пор на рабочую скользящую поверхность, а в состоянии покоя остывает и впитывает смазку обратно в поры.

PV-фактор [ править | править код ]

PV-фактор — основная характеристика (критерий) оценки работоспособности подшипника скольжения. Является произведением удельной нагрузки P (МПа) на окружную скорость V (м/с). Определяется для каждого антифрикционного материала экспериментально при испытаниях или в процессе эксплуатации. Многие данные по соблюдению оптимального PV-фактора даны в справочниках

Классификация [ править | править код ]

В основу классификации положен анализ режимов работы подшипников по диаграмме Герси-Штрибека.

Подшипники скольжения разделяют:

- в зависимости от формы подшипникового отверстия:

- одно- или многоповерхностные,

- со смещением поверхностей (по направлению вращения) или без (для сохранения возможности обратного вращения),

- со смещением или без смещения центра (для конечной установки валов после монтажа);

Ниже представлена таблица групп и классов подшипников скольжения (примеры обозначения: I-1, II-5).

Подшипник это механизм, который позволяет добиться ровного вращательного движения с низким уровнем трения между поверхностями. Он бывает двух типов – скольжения и качения. Во всех случаях для продления срока службы необходимо соответствующая смазка – масло, жидкость, вода или воздух, которая не дает поверхностям соприкасаться. Ну а простым языком – это аналог сустава в руке или ноге – без него конечность каждый раз скрипела бы и еле двигалась.

Устройство каждого типа отличают некоторые особенности, которые определяют его применение. Подшипник скольжения достаточно прост – это цилиндр, в котором заключен и держится движущийся элемент, называемый валом.

В подшипниках качения основная нагрузка ложится на элементы качения – шарики или ролики, которые расположенных между двумя кольцами. Так получаются одно- или двухрядные подшипники.

– подшипники качения – узел, состоящий из шариков или роликов, заключенных между двумя кольцами и удерживаемых на одинаковом расстоянии обоймой (другое название – сепаратор);

– роликовые подшипники бывают цилиндрические, сферические, конические и игольчатые;

– радиальные шариковые – механизм с канавкой для введения шариков;

– двухрядные – выдерживают более высокие нагрузки;

– самоустанавливающиеся роликовые, позволяющие восполнить несоосность между движущимся элементом и корпусом;

– радиально-упорные созданы, чтобы выдержать комбинированную нагрузку;

– упорные подшипники обычно получают упорную нагрузку и поддерживают осевое положение вала, они состоят из двух дорожек качения, с углублением или плоских, которые разделяет сепаратор;

– отдельно выделяют узлы, когда подшипник вмонтирован в корпус.

Чаще всего подобные механизмы находят свое применение в производстве оборудования, в металлургии, при изготовлении автомобильной, авиационной и железнодорожного техники, а также во многих других сферах. Шариковые подшипники используют в устройствах с небольшими или постоянными средними нагрузками и на валах небольших диаметров. При создании валов с большими нагрузками прибегают к использованию роликоподшипников. Игольчатый тип часто применяют при изготовлении оборудования и узлов с большими нагрузками, но малыми габаритами. Чаще всего это практикуется в бытовой технике и станках.